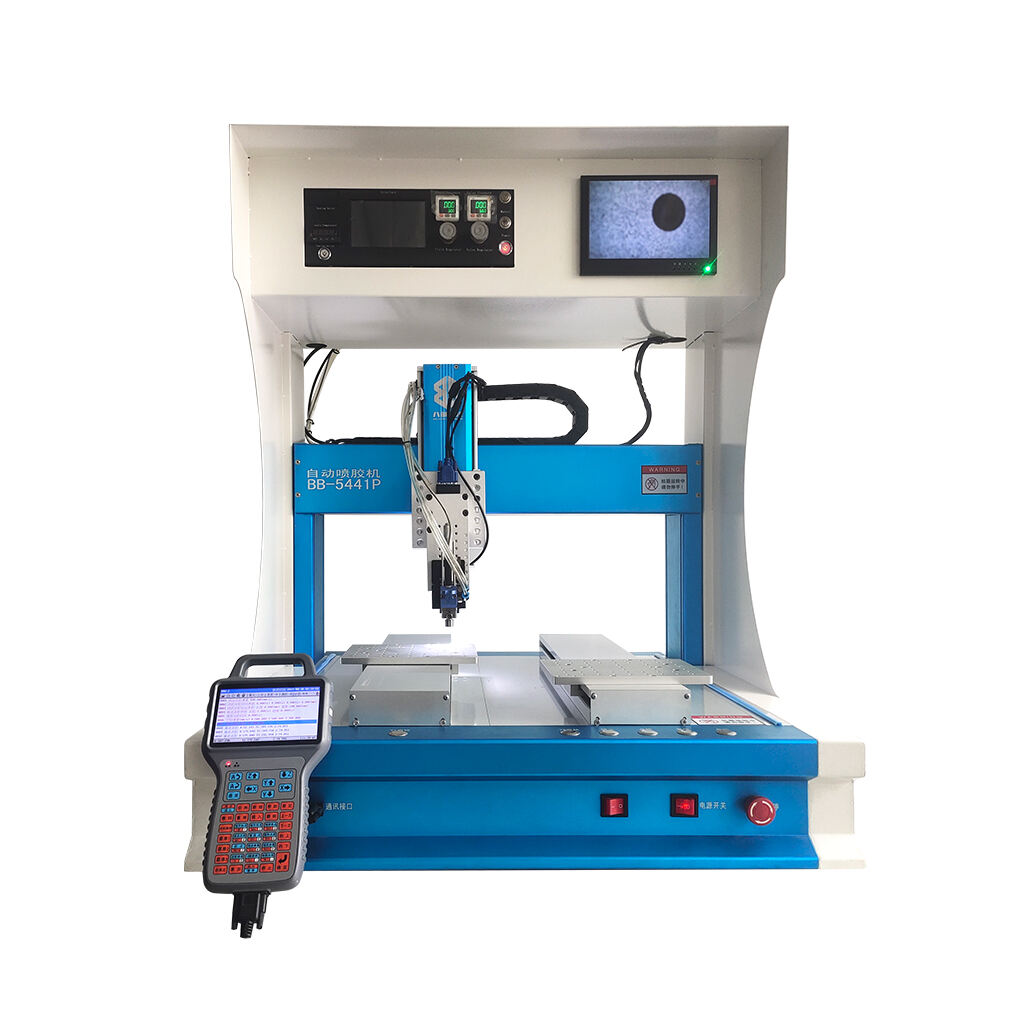

تُبنى آلات التوربين الأوتوماتيكية على مكونات أساسية تُسهم في كفاءتها ودقتها. عادةً ما تحتوي هذه الآلات على نظام تغذية متطور يضمن إمدادًا مستمرًا من البراغي ويقلل من وقت التوقف. وتدعم آلية الدفع، التي تعمل غالبًا بواسطة محركات ذات عزم دوران عالٍ، العمليات السريعة، بينما تقوم وحدة التحكم الرئيسية بتنظيم العملية بأكملها، وتوفير البرمجة المتنوعة لأنماط البراغي المختلفة. وتسهّل آليات الأتمتة الموجودة في هذه الآلات العمليات عالية السرعة وتضمن جودة ثابتة في تثبيت البراغي، مما يقضي على الأخطاء البشرية التي تظهر غالبًا في العمليات اليدوية. وبحسب تقرير نشرته IndustryWeek , فإن الشركات التي تستخدم آلات التوربين الأوتوماتيكية في خطوط إنتاجها شهدت زيادة في الإنتاجية بنسبة تصل إلى 50٪، وذلك بشكل رئيسي بسبب تقليل زمن الدورة وزيادة الدقة. تعكس هذه البيانات الإمكانات التحويلية للأتمتة في التصنيع الحديث.

دمج آلات اللولب الأوتوماتيكية مع أنظمة المفكات الأوتوماتيكية يعزز بشكل كبير من كفاءة خط التجميع. تتماشى هذه الآلات والمفكات في عملياتها، مما يسمح بانتقال سلس وتدفق مستمر للعمل. يمكن لهذه التكاملات أن تقلل بشكل كبير من تكاليف العمالة، حيث تقوم الآلات بأداء المهام المعقدة بشكل مستقل، مما يلغي الحاجة إلى الإشراف اليدوي. علاوة على ذلك، فإن الدقة التي توفرها العمليات المتزامنة تضمن جودة مثلى للمنتج، وتقليل العيوب وزيادة رضا العملاء. في عام 2022، دراسة حالة نُشرت بواسطة Manufacturing.net أوضحت كيف قام مصنّع إلكترونيات رئيسي بدمج هذه الأنظمة بنجاح لتقليل أوقات التجميع بنسبة 30٪، وتقليل معدلات الخطأ بنسبة 40٪، مما أظهر مدى فعالية دمج أدوات الأتمتة المتقدمة في رفع قدرات الإنتاج.

الدقة في تطبيقات التثبيت أمر حاسم، وآلات المسامير الآلية تتفوق في تقديم دقة عالية. هذه الآلات تقل بشكل كبير معدلات الفشل مقارنة بالعمليات اليدوية، حيث تشير الإحصاءات إلى أن إرساء التثبيت التلقائي يعطي معدلات فشل أقل من 1٪، مقارنة بأكثر من 15٪ في التطبيقات اليدوية. هذه الدقة المتفوقة تضمن أن المنتجات تلبي معايير الجودة الصارمة، والضرورية لصناعات مثل الطيران والفضاء والإلكترونيات حيث الدقة هي الأهمية القصوى. تستخدم آلات المسمار التلقائية حلقات ردود فعل للحفاظ على تساهلات ضيقة ، وتعديل معايير التشغيل باستمرار للتكيف مع الظروف المتغيرة. هذه الحلقات تشكل جزءا حاسما من النظام، وضمان إصدار الآلة يبقى ثابتة وموثوقة، وتحديد المرجعية بفعالية لتكنولوجيا التثبيت الحديثة.

السرعة والدقة هما عنصران أساسيان في تلبية متطلبات الصناعة، خاصة في سياق آلات اللولب الأوتوماتيكية. تُقاس سرعة هذه الآلات عادةً بعدد المسامير التي يتم إدخالها في الدقيقة، حيث تصل بعض النماذج عالية الأداء إلى 60 مسماراً في الدقيقة. إن التركيب الدقيق ضروري للحفاظ على جودة الإنتاج وتجنب العيوب، والتي يمكن أن تؤدي إلى توقفات مكلفة وإصلاحات. ووفقاً للخبراء، فقد ساهمت التطورات الحديثة في التكنولوجيا مثل أنظمة الدفع المحسنة ووحدات التحكم الدقيقة بشكل كبير في تحسين سرعات الآلات دون التأثير على الدقة، مما يضمن نتائج ثابتة وموثوقة في البيئات ذات الضغط العالي.

تتفوق ماكينات اللولب الأوتوماتيكية في القابلية للتعديل، مما يسمح بتحقيق تكيف سلس مع أنواع وأحجام مختلفة من المسمار. تُعد هذه المرونة مفيدة بشكل خاص في الصناعات مثل الإلكترونيات والسيارات، حيث تتطلب مكونات التجميع المختلفة حلول تثبيت محددة. على سبيل المثال، في قطاع الإلكترونيات، تكون الماكينات القادرة على التعامل مع مسامير صغيرة ودقيقة أمرًا بالغ الأهمية لتجميع الأجهزة مثل الهواتف الذكية والحاسوب. علاوة على ذلك، أظهرت الماكينات الحديثة لتثبيت المسمار تقليلًا بنسبة تصل إلى 30% في وقت التبديل عند الانتقال بين أنواع المسمار المختلفة، مما يمكّن الشركات المصنعة من تلبية احتياجات الإنتاج المتنوعة بسرعة وكفاءة.

إن الكفاءة في استخدام الطاقة في ماكينات اللولب الأوتوماتيكية تعتبر عاملاً مهماً من حيث التأثير البيئي وتكاليف التشغيل. تساهم المزايا مثل محركات السرعة المتغيرة والإعدادات المحسنة لاستهلاك الطاقة في تقليل استهلاك الطاقة، مما يتوافق مع الجهود العالمية المبذولة لتحقيق حلول تصنيع صديقة للبيئة. ومن خلال دمج تقنيات توفير الطاقة، يمكن للشركات تحقيق خفض يصل إلى 40% في استهلاك الطاقة، كما تشير التقارير الصادرة مؤخراً عن قطاع الصناعة. وتؤدي هذه التوفيرات ليس فقط إلى تقليل تكاليف التشغيل، بل أيضاً إلى تقليل البصمة الكربونية، مما يساعد الشركات على تحقيق أهداف الاستدامة وتعزيز الربحية على المدى الطويل.

تُعتبر معايرة آلات اللولب الأوتوماتيكية عملية أساسية تضمن وضع اللولب بدقة خلال دورات الإنتاج. وتساعد المعايرة في الحفاظ على الاتساق والدقة في عمليات التصنيع من خلال ضبط محاذاة مكونات الآلة بدقة. تتضمن طرق المعايرة النموذجية استخدام أجهزة استشعار ليزرية وأدوات قياس دقيقة لضبط محاور الآلة. كما تُستخدم أدوات البرمجيات المتقدمة بشكل شائع، مما يمكّن المشغلين من إعداد المعلمات مباشرةً عبر واجهات سهلة الاستخدام. تشير الأدلة من السيناريوهات الواقعية في المصانع إلى تحسينات كبيرة في الأداء بعد المعايرة، مع زيادة في جودة الإنتاج واتساقه. تكون هذه التحسينات ملحوظة بشكل خاص في البيئات ذات الإنتاج الكثيف حيث يُعد كل مليمتر مهمًا.

إن تطبيق استراتيجيات الصيانة الوقائية يلعب دوراً محورياً في الحفاظ على تشغيل ماكينات اللولب الأوتوماتيكية بكفاءة. من ضمن الممارسات الأساسية فحص أجزاء الماكينة بانتظام، وتشحيم المكونات المتحركة، واستبدال الأجزاء التالفة في الوقت المناسب. يمكن لهذه الإجراءات أن تقلل بشكل كبير من تكرار الأعطال، وبالتالي تمديد عمر المعدات. تشير الإحصائيات إلى أن المصانع التي تستخدم استراتيجيات صيانة فعالة تشهد انخفاضاً ملحوظاً في توقفات العمل غير المخطط لها. لا تحسّن هذه الطريقة الاستباقية موثوقية الماكينات فحسب، بل تزيد أيضاً الإنتاجية الكلية، مما يسمح بإجراء عمليات إنتاج متواصلة ويقلل التأخيرات المكلفة.

إن اعتماد أفضل الممارسات في التعامل مع المواد أمرٌ بالغ الأهمية لتقليل مشاكل التغذية وتعزيز الكفاءة التشغيلية في الآلات اللولبية الأوتوماتيكية. ويُعد التأكد من أن المواد ذات المقاس الصحيح ومعالجتها مسبقًا أمرًا يقلل من احتمالية حدوث انسداد أو أخطاء في التغذية أثناء التشغيل. ولقدرة التصميم الوظيفي دور جوهري في هذا السياق، حيث تسهم في تقليل الإرهاق الناتج عن التعامل اليدوي مع المواد وتجعل سير العمل أكثر انسيابية. وتؤكد البيانات المتعلقة بأخطاء التعامل مع المواد على تأثيرها الكبير على كفاءة الإنتاج، إذ إن إدارة المواد بشكل سيء تقود غالبًا إلى زيادة تكاليف الإنتاج وانخفاض المخرجات. ويمكن التغلب على هذه الأخطاء من خلال تحسين تقنيات التعامل مع المواد مما يؤدي إلى عمليات تشغيل أكثر سلاسة وبالتالي إنتاجية أعلى.

يُعد حل مشاكل آليات تغذية البراغي العالقة أمرًا بالغ الأهمية للحفاظ على عمليات إنتاج سلسة. وغالبًا ما تشمل الأسباب الشائعة لحدوث الازدحام برشام غير محاذاة أو مغذيات مستهلكة أو مواد غريبة تسد الممرات. يتضمن الحل النشط لهذه المشاكل إجراء فحوصات منتظمة واستبدال القطع المستهلكة في الوقت المناسب. على سبيل المثال، يُمكن أن يساعد إجراء فحوصات بصرية واستخدام أدوات التشخيص في تحديد المشكلات المحتملة قبل تصعيدها. تشير أبحاث الصناعة إلى أن المصانع التي تنفذ فحوصات منتظمة شهدت انخفاضًا بنسبة 30٪ في حالات الازدحام. علاوةً على ذلك، تشير خبرات الخبراء في التصنيع إلى أن تعديل زوايا المغذّي والتأكد من التزييت المناسب هما حلان فعّالان لتقليل تكرار الازدحام.

إن تقليل وقت التوقف الناتج عن البلى والتآكل في مكونات الماكينات أمر بالغ الأهمية لضمان كفاءة الإنتاج. يمكن استخدام مواد وأجزاء عالية الجودة أن يعزز بشكل كبير من المتانة، وبالتالي تقليل معدل حدوث الأعطال. على سبيل المثال، أظهر الاستثمار في مسامير سبائك عالية الجودة وموازين تغذية متينة تمديد عمر التشغيل بنسبة تصل إلى 25%. علاوةً على ذلك، تلعب الفحوصات الدورية للصيانة، والتي تتضمن تنظيف القطع وتزييتها، دورًا حاسمًا في تقليل الأعطال غير المتوقعة. تشير البيانات من المصانع التي تتبع هذه الاستراتيجيات إلى انخفاض بنسبة 40٪ في فترات التوقف غير المخطط لها، مما يؤكد فعالية استخدام مواد ذات جودة عالية والصيانة الدورية في تقليل الاضطرابات التشغيلية.

يُعدّ تكييف آلات اللولب الأوتوماتيكية لتلبية متطلبات التجميع المعقدة أمراً بالغ الأهمية للصناعات ذات الاحتياجات الإنتاجية المتنوعة. وقد ساهمت التطورات الحديثة في البرمجيات والتكنولوجيا بشكل كبير في تعزيز قدرات هذه الآلات، مما مكنها من أداء مجموعة واسعة من التطبيقات، من تجميع الإلكترونيات إلى صناعة السيارات. وتشمل هذه التحسينات واجهات برمجة متقدمة ومكونات قابلة للتخصيص تسمح للآلات بضبط نفسها لتتناسب مع أحجام ومواضع مختلفة للبراغي. وقد نجحت شركات مثل تسلا في تكييف ماكيناتها لتتعامل مع مهام الإنتاج المعقدة، مما أدى إلى زيادة الإنتاجية والدقة معاً. ويشكل دمج مثل هذه التطورات التكنولوجية إثباتًا لقدرة آلة اللولب الأوتوماتيكية على التكيّف بسلاسة مع تحديات التجميع المتغيرة عبر مختلف القطاعات، وبالتالي تحسين الكفاءة التشغيلية.

يعتمد التشغيل الفعال لماكينات اللولب الأوتوماتيكية على تطوير المهارات الأساسية للمُشغلين. يجب أن يمتلك المشغلون فهماً عميقاً لمكونات الماكينة وتقنيات التشخيص والصيانة الفعالة. توفر برامج التدريب هذه المهارات للمشغلين، مما يؤدي إلى زيادة كفاءة الماكينة وإنتاجيتها. مثالٌ مقنع على ذلك هو دراسة حالة من مصنع شهد ارتفاعاً في الإنتاجية بنسبة 25٪ بعد خضوع المشغلين لتدريب تحسين المهارات. تمكن هذه البرامج المشغلين من التعامل مع سيناريوهات معقدة، مما يُحسّن من إنتاج الماكينة ويقلل من الاضطرابات التشغيلية.

تُعد بروتوكولات السلامة وسير العمل من العناصر الأساسية عند تشغيل ماكينات اللولب الآلية. إن تطبيق إجراءات سلامة فعالة لا يحمي المشغلين من الحوادث فحسب، بل يعزز أيضًا كفاءة سير العمل بشكل عام. ومن الأمثلة على ذلك ارتداء المعدات الواقية وإنشاء مناطق آمنة حول الماكينات لمنع وقوع الحوادث. تشير التقارير إلى أن المصانع التي تتبع بروتوكولات رسمية تحققت من انخفاض معدلات الحوادث بنسبة 40٪ مقارنةً بتلك التي لا تتبعها. ويُظهر هذا الانخفاض الكبير أهمية الاعتماد على نهج منهجي في إدارة السلامة وسير العمل، مما يضمن تشغيلًا سلسًا للماكينات ويحمي سلامة العمال.

تشكل التشخيصات المتقدمة للآلات أداة حيوية في التنبؤ بالأعطال المحتملة وتحسين الأداء. تُعزز تقنيات مثل إنترنت الأشياء (IoT) والذكاء الاصطناعي (AI) من قدرات التشخيص، مما يمكّن من المراقبة في الوقت الفعلي واستراتيجيات الصيانة الوقائية. على سبيل المثال، يمكن لأجهزة إنترنت الأشياء تتبع مؤشرات صحة الآلات وإرسال تنبيهات قبل تصاعد المشكلات، في حين تحلل خوارزميات الذكاء الاصطناعي البيانات للتنبؤ بالاتجاهات الأداء. كشفت دراسة حول التأثيرات السببية لهذه التقنيات أن المصانع التي تستفيد من إنترنت الأشياء والذكاء الاصطناعي حققت تحسنًا بنسبة 30٪ في الأداء التشغيلي، وهو ما يدل على القوة التحويلية للتقدم التكنولوجي في تشخيص الآلات.