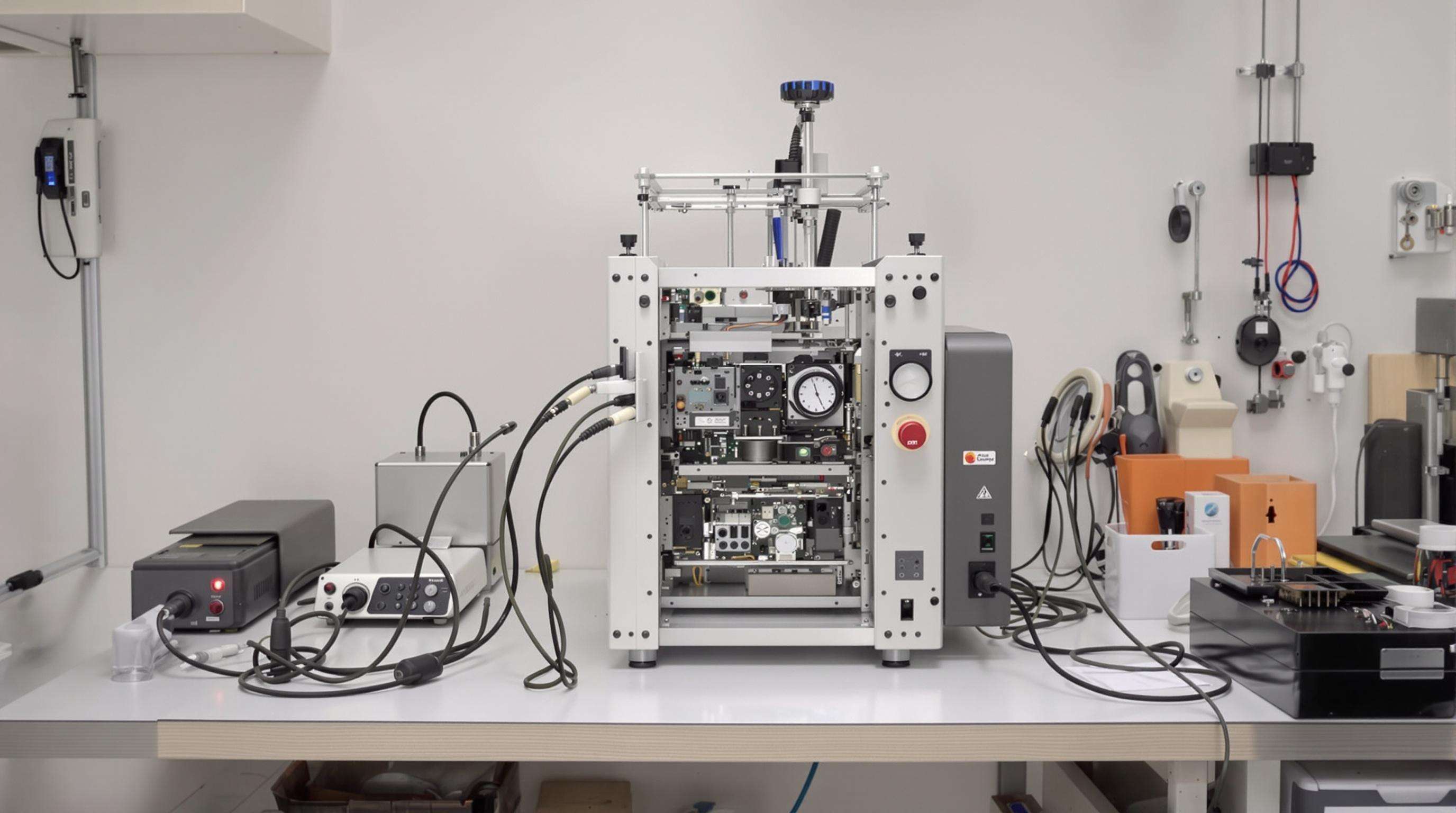

محلات إصلاح الإلكترونيات الصغيرة ومختبرات النماذج الجريبة أصبحت جادة في الاستفادة القصوى من مساحة الطابق المحدودة هذه الأيام. لهذا السبب الكثيرون يتحولون إلى آلات لحام أوتوماتيكية على الطاولة التي تستغرق حوالي 40% مساحة أقل مقارنةً بالنماذج القديمة. المتاجر التي تعمل في مساحات أقل من 500 قدم مربع تجد أنها تحصل على قيمة أفضل بكثير من الأنظمة المدمجة أيضا - حوالي 80٪ نسبة الاستخدام مقابل 55٪ فقط عند استخدام تلك الآلات الضخمة الكبيرة. هذا الاتجاه يساعد مصانع الميكرو الحضرية على الازدهار لأنها تحتاج إلى قوة لحام لائقة ولكن ليس لديها رفاهية غرف آلات منفصلة. بعض الشركات الناشئة في مراكز المدن تدير بالفعل خطوط إنتاج كاملة في مرآبات تم تحويلها بفضل هذه الحلول الموفرة للمساحة.

تحليل الصناعة يكشف عن معدل نمو سنوي مركب (CAGR) قدره 22% لأنظمة لحام أوتوماتيكية مدمجة منذ عام 2020، وهو ما يفوق سوق الآلات الصناعية الأوسع نطاقًا بفارق 9 نقاط مئوية. ويرتبط الارتفاع التراكمي بنسبة 68% في اعتماد هذه الأنظمة بتحسنات قابلة للقياس:

وتُبرز هذه النتائج تحولًا استراتيجيًا من المحطات اليدوية إلى أنظمة أتمتة مدمجة تناسب التصميمات المحدودة المساحة.

وتحقق آلات اللحام الأوتوماتيكية الحديثة بحجم 14 بوصة × 14 بوصة الآن تكافؤًا في الكفاءة الحرارية بنسبة 98% مع الوحدات ذات الحجم الكامل من خلال ثلاث ابتكارات:

أظهرت دراسة ميدانية أجريت عام 2023 أن النماذج الصغيرة تكمل 220 نقطة لحام دقيقة في الساعة مقابل 180 نقطة في الآلات الأكبر حجمًا، مما يثبت أن الأتمتة على نطاق صغير يمكنها تعزيز الإنتاجية مع الحفاظ على المساحة.

عند تصميم معدات جديدة، يلجأ المهندسون إلى أدوات نمذجة حاسوبية متقدمة لتقليل الفراغات الهوائية داخل الآلات. والنتيجة؟ وفقًا لبيانات الصناعة الواردة في تقرير المعايير للعام الماضي، فإن الإصدارات الحديثة والمدمجة تستهلك مساحة أقل بنحو 62% على أرضيات المصانع مقارنةً بالتصاميم القديمة. ويقوم العديد من الشركات المصنعة الآن بدمج حلول التكديس الرأسي مع تلك المكونات اللحامية المعيارية المفيدة التي لا تزال تحافظ على جميع الوظائف الضرورية ضمن مساحات صغيرة. وبالنسبة لبيئات العمل الأصغر بشكل خاص، تأتي النماذج المكتبية مزودة بمنظمين ذكيين للكابلات يمكن طيّهما عند عدم الحاجة إليهم، بالإضافة إلى مناطق تخزين قابلة للطي. هذه الميزات تحدث فرقًا كبيرًا بالنسبة لورش الإصلاح التي تعمل في مساحات تقل عن 500 قدم مربع، حيث كل بوصة تُحسب لضمان تنظيم الأمور وإنتاجيتها دون التضحية بالأدوات الأساسية.

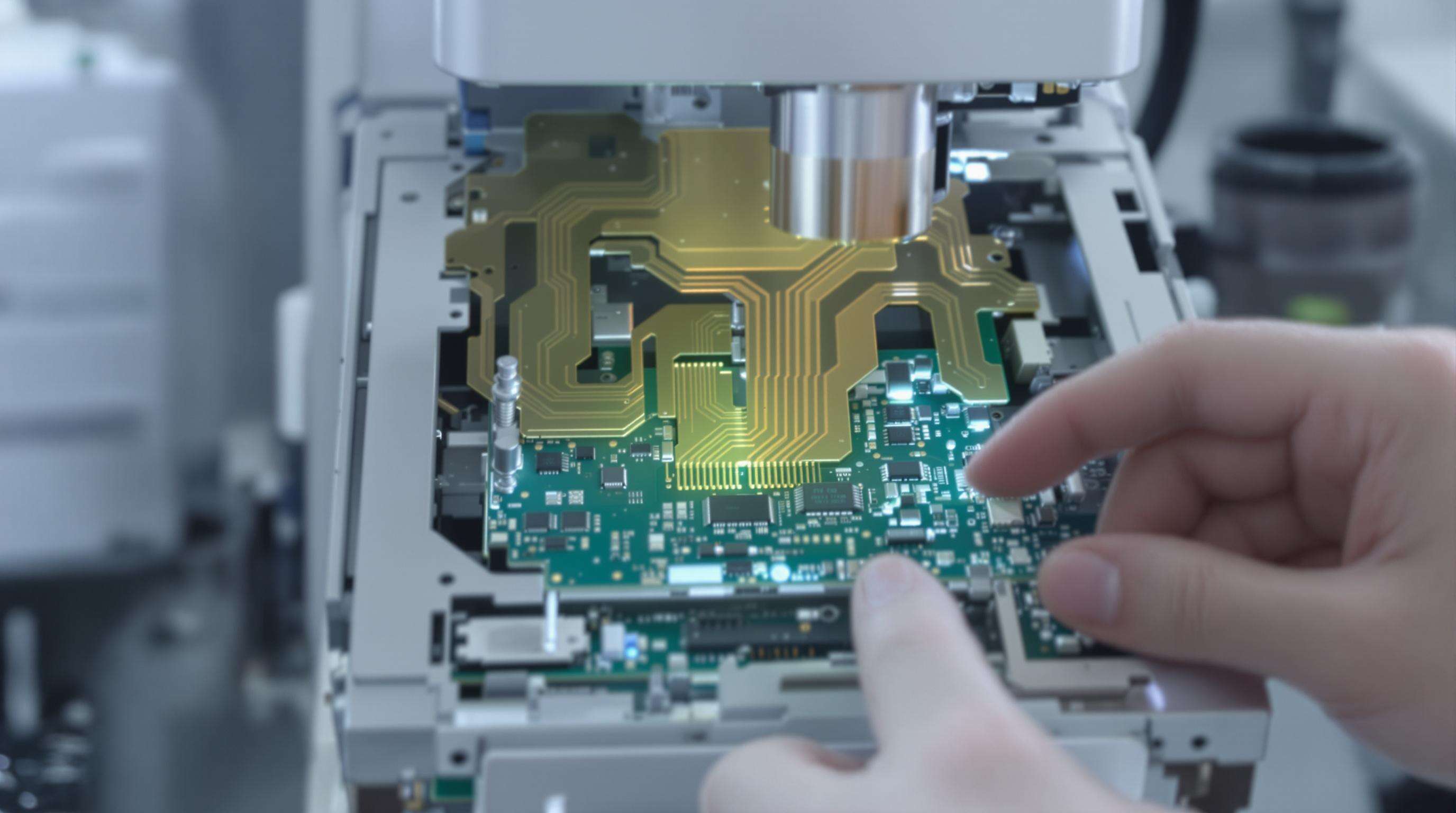

الميكرومعالجات المدمجة توفر دقة درجة حرارة حوالي + أو -0.01 درجة مئوية من خلال 18 ملفًا تعديليًا مختلفًا، وهو ما يُقارن بما نراه في المعدات الصناعية الكاملة. عندما يتعلق الأمر بإدارة الحرارة، هذه الأنظمة تقدم ردود فعل في الوقت الحقيقي التي تعدل مستويات الطاقة حوالي 400 مرة في الثانية. يساعد هذا على الحفاظ على المفاصل ذات الجودة الجيدة حتى عند العمل في أماكن ضيقة حيث قد تكافح الطرق التقليدية. ووفقاً للبحث الذي نشرته شركة MIT Robotics في عام 2022، تمكنت وحدات أصغر مجهزة بتكنولوجيا رؤية مدمجة من تحقيق دقة تصل إلى 98.4 في المائة لوضع اللحام بشكل صحيح. هذا مثير للإعجاب في الواقع بالنظر إلى أنهم يفوزون على العمل اليدوي بأكثر من النصف في تلك الظروف الضيقة التي تواجه معظم المصانع يومياً.

سبائك الألومنيوم من الدرجة الجوية والإطارات المركبة من ألياف الكربون تقلل الوزن بنسبة 40٪ مع زيادة مقاومة الالتواء 3.2 على الصلب. عناصر التدفئة السيراميكية متعددة الطبقات تتحمل 18000 دورة حرارية دون تدهور ، تم التحقق منها من قبل معهد المواد الدولي (2024). هذه التطورات تدعم متوسط الوقت بين الفشل (MTBF) 15000 ساعة موازنة مع الأنظمة ذات الحجم الكاملعلى الرغم من الحجم الصغير.

زيادة منشأة إصلاح مقرها بورتلاند من الإنتاج بنسبة 40٪ بعد اعتماد آلات لحام أوتوماتيكية (دراسة حالة 2023). قام الفنيون بإصلاح 2732 جهاز لوحة لوحة حاسوب معقدة يوميًا ، بزيادة من 1922 باستخدام الطرق اليدوية ، مع الحفاظ على سلامة المفاصل بنسبة 99.4٪. خفضت الملفات الشخصية القابلة للبرمجة وقت الإعداد بين الوظائف بنسبة 65٪، مما يدل على أن الأتمتة المدمجة يمكن أن تتوسع مع الاحتياجات الإنتاجية المتنوعة.

أفاد المشغلون بانخفاض في الأخطاء الناتجة عن الوصلات الباردة والجسور الحرارية بنسبة تتراوح بين 48 و52% عند استخدام الآلات الأوتوماتيكية مقارنة باللحام اليدوي (مقياس جودة اللحام لعام 2024). ويمنع الرصد الحراري بدقة الجزء الثانوية من التلف، حيث تقل معدلات الأخطاء عن 0.7% عبر أكثر من 12,000 وصلة أثناء اختبارات الضغط. وتؤدي هذه الدقة إلى تقليل وقت إعادة المعالجة بمقدار 8 إلى 11 ساعة أسبوعيًا في ورش العمل الصغيرة النموذجية.

| المتر | آلات آلية | اللحام اليدوي |

|---|---|---|

| السرعة (وصلة/ساعة) | 220-260 | 70-90 |

| دقة قياس درجة الحرارة | ±1.2 درجة مئوية | ±8-15 درجة مئوية |

| الاتساق (σ) | 0.04ملم | 0.31 ملم |

| وقت التدريب | 6-8 ساعات | أكثر من 120 ساعة |

تُظهر البيانات الحديثة أن الأجهزة الآلية توفر أوقات دورة أسرع بنسبة 5.9% وأقل تباينًا بنسبة 88% في حجم اللحام، وهو أمر ضروري للوحات الدوائر المطبوعة عالية الكثافة والمكونات المصغرة.

تتحمل النماذج الحديثة الصغيرة أكثر من 14,000 ساعة تشغيل في اختبارات متسارعة (دراسة متانة عام 2022). كما تحافظ عناصر التسخين الخزفية المتقدمة على استقرارها لأكثر من 95,000 دورة تسخين، أي ما يعادل استخدامًا مستمرًا لمدة تتراوح بين 6 و8 سنوات. وتُظهر الوحدات التي يتم صيانتها بشكل صحيح تدهورًا في الأداء أقل من 5% بعد 24 شهرًا، مما يوازي طول عمر الأنظمة الصناعية الكاملة الحجم.

تُحافظ أنظمة التدفئة التي تُسيطر عليها المعالجات الدقيقة على دقة ±1 درجة مئوية خلال نوبات العمل التي تستمر 8 ساعات باستخدام أجهزة استشعار الحرارة وألgorithms PID، مما يمنع حدوث ارتفاع حراري زائد. ووجدت دراسة لمعالجة المواد لعام 2024 أن هذه الدقة تقلل من عيوب مفاصل اللحام بنسبة 34% مقارنةً باللحام اليدوي، مع تحسين نقل الحرارة مما يخفض استهلاك الطاقة بنسبة 18%.

تقوم أنظمة الرؤية الآلية برسم خرائط تخطيطات لوحة الدوائر المطبوعة بمعدل 120 إطارًا في الثانية بدقة 5 ميكرون. وعند دمجها مع خوارزميات التعلم الذاتي، تحقق دقة في وضع المكونات تبلغ 99.2% – أي أعلى بنسبة 27% من نماذج عام 2020. وهذا يلغي الحاجة إلى برمجة المسارات يدويًا، مما يتيح إعادة تكوين المهام في أقل من 90 ثانية عبر تحميل ملفات CAD بسيطة.

تسخينات القلب السيراميكية مع طبقة غرافين توفر 40٪ أسرع استعادة الحرارة من عناصر النيكروم. جنبا إلى جنب مع وضعيات النوم التلقائي التي يتم تنشيطها بعد 30 ثانية من عدم النشاط ، تقلل هذه من استهلاك الطاقة في حالة الاحتياط بنسبة 72٪ (مقاييس الطاقة الصناعية 2023). ورش العمل توفر 1200 دولار سنوياً لكل آلة، دون أي تنازل على أداء الذروة.

الآلات الحامية الآلية المدمجة تتطور بسرعة لتلبية متطلبات التصغير والتصنيع الذكي. يُتوقع المحللون زيادة بنسبة 30% في اعتماد طرازات المقاعد حتى عام 2027 كما أن ورش العمل تعطي الأولوية للكفاءة في الفضاء دون التضحية بالإنتاج. هذه التحولات تعكس تحركات أوسع نحو أنظمة إنتاج مستدامة ومتصلة.

المصنعون يقللون من آثار القدم مع زيادة الدقة دعم النماذج الجديدة من الطاولة صناعة الصفائح المجهرية للجزء الأصغر من 0.2mm ، تلبية الاحتياجات في مجالات الطب والفضاء. أنظمة الليزر المتقدمة وتصميمات مساحات العمل الرأسية تمكن من 40٪ أقل من الأثر من الوحدات التقليدية.

الدفع العمليات المتوافقة مع RoHS تسارعت في اعتماد سبائك خالية من الرصاص والجريانات القابلة للتحلل البيولوجي. وجدت دراسة عام 2024 أن 72% من الشركات المصنعة تستخدم ملفات لحام منخفضة الطاقة، مما يقلل من استهلاك الطاقة بنسبة تصل إلى 25%. كما يدعم البناء المكونات إعادة تدوير المكونات، بما يتماشى مع أهداف الاقتصاد الدائري.

أجهزة استشعار متصلة بالسحابة تتبع الآن الأداء الحراري وارتداء النقطة في الوقت الحقيقي. المرافق التي تستخدم أنظمة تعمل على إنترنت الأشياء 92% من وقت تشغيل المعدات من خلال المراقبة المستمرة. الخوارزميات التنبؤية تحلل أنماط الاستخدام لجدولة الصيانة قبل حدوث فشل، والحد من تكاليف وقت التوقف بنحو 18 ألف دولار سنوياً لكل آلة.

تساعد آلات اللحام الأوتوماتيكية المدمجة على توفير المساحة، وتحسين سرعة إعادة تكوين محطات العمل، وتقليل تكاليف الطاقة، وتعزيز رضا المشغلين بفضل تصميماتها الموفرة للمساحة.

تستخدم هذه الآلات أنظمة تسخين يتم التحكم بها بواسطة معالجات دقيقة وخوارزميات PID، مما يتيح التحكم الدقيق في درجة الحرارة والتغذية المرتدة في الوقت الفعلي، والحفاظ على دقة درجة الحرارة ضمن ±1°C.

نعم، تستخدم آلات اللحام المدمجة مواد متقدمة مثل الألمنيوم عالي الجودة المستخدم في الطيران والمواد المركبة من ألياف الكربون التي تعزز المتانة، مما يحقق متوسط وقت بين أعطال يقارن بأنظمة الحجم الكامل.

تشمل الاتجاهات المستقبلية زيادة اعتماد نماذج المختبرات الصغيرة، والتقدم في التصغير، والاستدامة من خلال اللحام الخالي من الرصاص، ودمج إنترنت الأشياء لمراقبة عن بعد وصيانة تنبؤية.