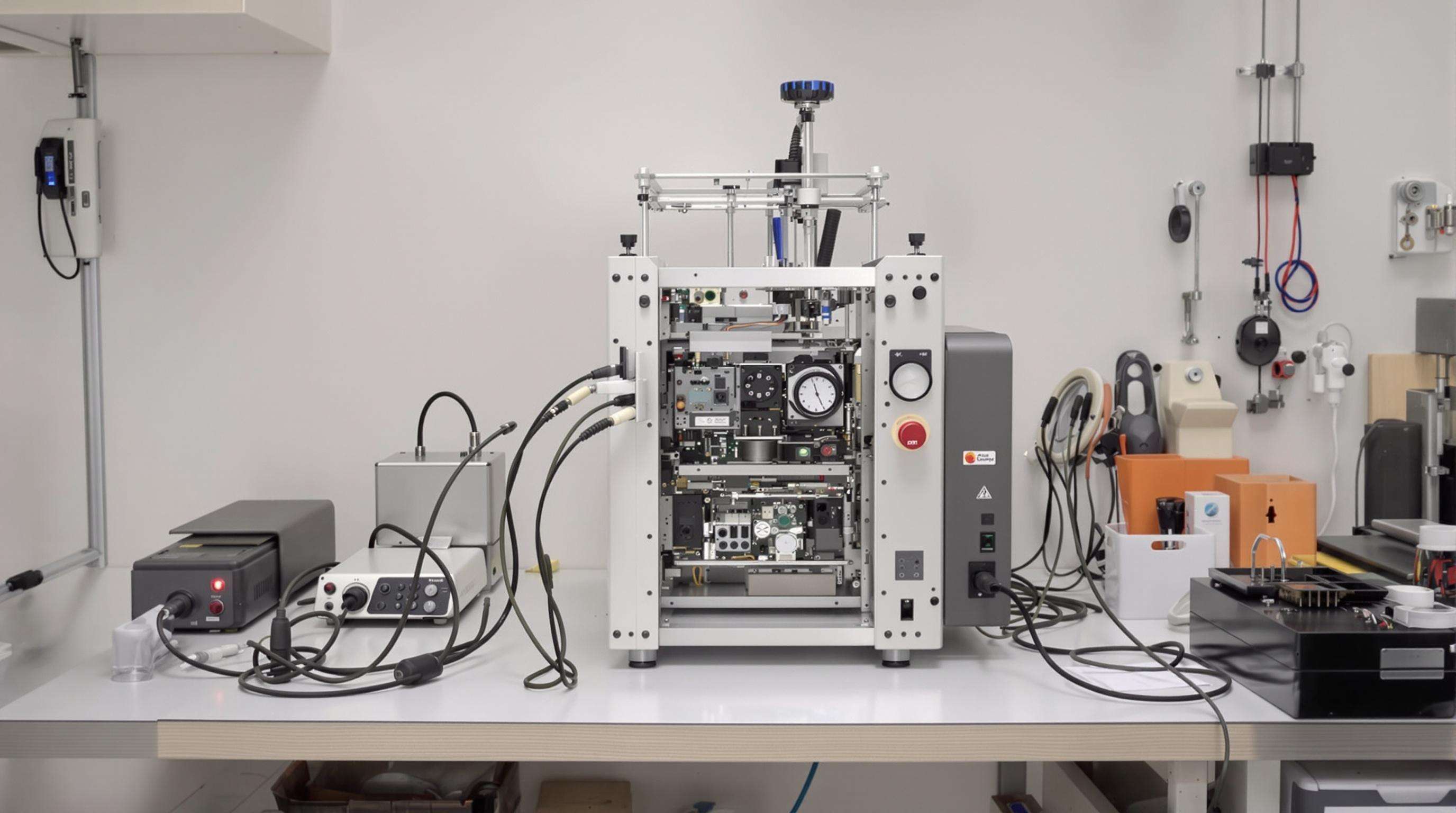

Малките електроника работилници и прототип лаборатории са се сериозно за използване на най-много от тяхното ограничено място на пода в тези дни. Ето защо много хора преминават към автоматични лепенки, които заемат около 40% по-малко място в сравнение с по-старите модели. Магазините, работещи на площи по-малки от 500 квадратни метра, откриват, че получават много по-добра стойност от компактните системи също - около 80% процент на използване срещу само 55%, когато използват тези големи обемни машини. Тази тенденция помага на микрофабриките в градовете да процъфтяват, тъй като те се нуждаят от прилична сила за запояване, но нямат лукса на отделни машинни стаи. Някои стартиращи компании в центъра на града управляват цели производствени линии в трансформирани гаражи благодарение на тези решения за спестяване на място.

Анализът на промишлеността показва съставна годишна темпа на растеж (CAGR) от 22% за компактните автоматични системи за запояване от 2020 г. насам, което надминава по-широкия пазар на промишлени машини с 9 процентни пункта. 68% кумулативен скок на приемането се корелира с измерими подобрения:

Тези резултати подчертават стратегическия преход от ръчни станции към компактна автоматизация, която отговаря на ограничените макети.

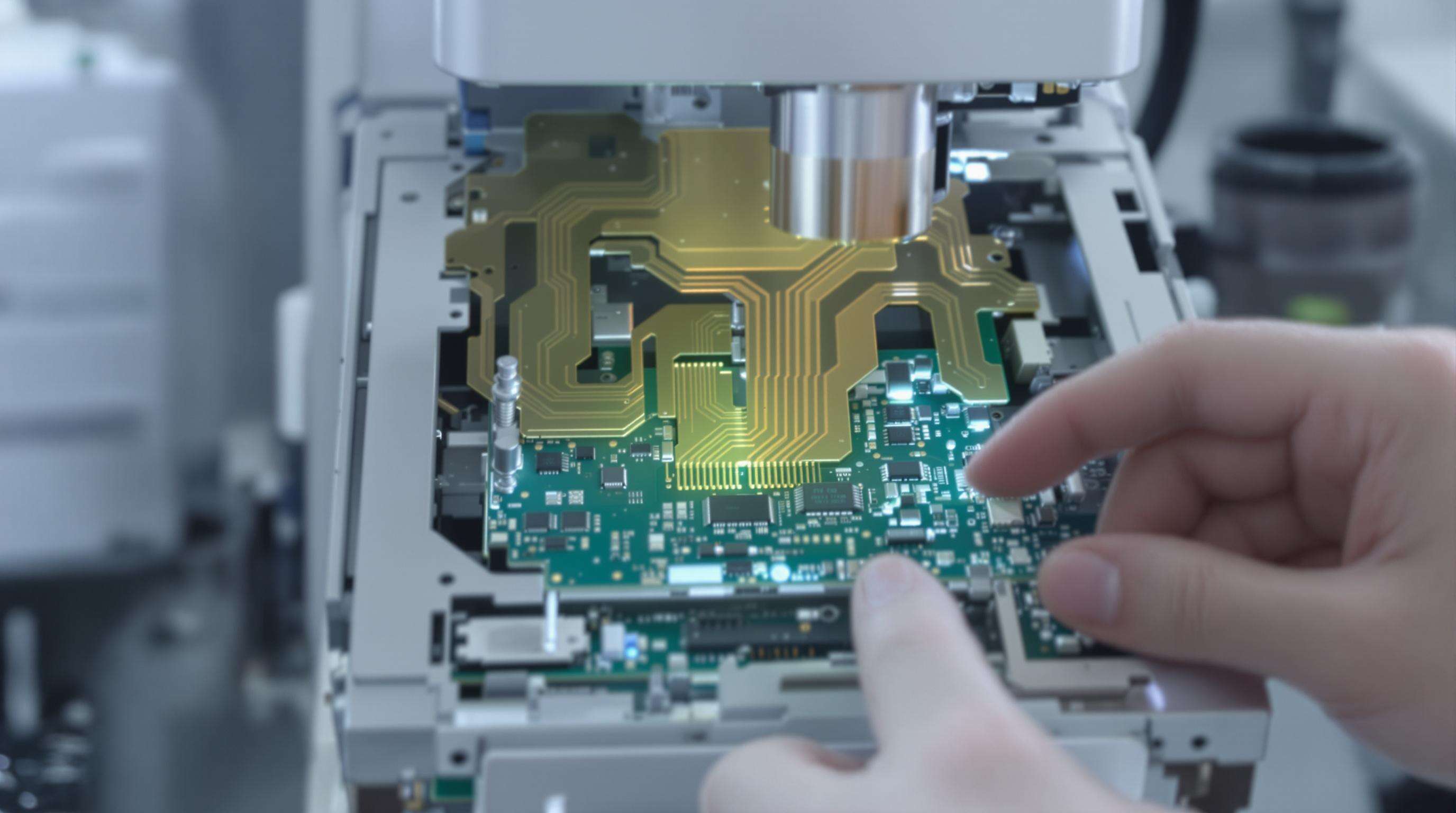

Съвременните 14"14" автоматични спойкачи постигат 98% парност на топлинната ефективност с пълноразмерни устройства чрез три иновации:

Проучване от 2023 г. показа, че компактните модели изпълняват 220 прецизни спойки на час срещу 180 в по-големите машини, което доказва, че автоматизацията в малък мащаб може да повиши производителността, като същевременно спестява място.

Когато проектират ново оборудване, инженерите използват сложни компютърни модели, за да намалят празното въздушно пространство в машините. Какъв е резултатът? Съвременните компактни версии заемат около 62% по-малко място на фабричните етажи в сравнение с по-старите модели, според данни от индустрията от миналогодишния доклад за сравнителната стойност. Много производители в момента включват вертикални решения за натрупане заедно с тези удобни модулни спойни компоненти, които все още събират всички необходими функции в малки отпечатъци. За по-малки работилници, например, модела на пейката е оборудван с интелигентни кабелни организатори, които се изхвърлят, когато не са необходими, както и сгъваеми складови помещения. Тези характеристики правят огромна разлика за сервизите, работещи в пространства под 500 квадратни метра, където всеки сантиметър е от значение за поддържането на нещата подредени и продуктивни, без да се жертва основните инструменти.

Вградените микропроцесори осигуряват точност на температурата около плюс или минус 0,01 градуса по Целзий чрез 18 различни програмируеми профила, което е сравнимо с това, което виждаме в пълномащабното индустриално оборудване. Когато става въпрос за топлинно управление, тези системи предлагат обратна връзка в реално време, която променя нивата на мощност приблизително 400 пъти в секунда. Това помага за поддържане на качествени стави дори когато се работи в тесни пространства, където традиционните методи могат да имат проблеми. Според изследване, публикувано от MIT Robotics през 2022 г., по-малките устройства, оборудвани с вградена технология за визуализация, успяха да постигнат почти 98.4 процента точност за правилно поставяне на спойката. Това е впечатляващо, като се има предвид, че те надминават ръчната работа с повече от половината при тесните условия, с които се сблъскват повечето фабрики всеки ден.

Алуминиевите сплави от въздушно-космически клас и композитните рамки от въглеродни влакна намаляват теглото с 40% и увеличават торсионната съпротива с 3,2 спрямо стоманата. Многослойните керамични отоплителни елементи издържат на 18 000 топлинни цикъла без разграждане, потвърдени от Международния институт по материали (2024 г.). Тези постижения подкрепят средно време между неизправностите (MTBF) от 15 000 часа на равна основа с системите с пълен размер въпреки намаления размер.

Във връзка с това Комисията счита, че в съответствие с член 107, параграф 1 от ДФЕС е необходимо да се вземат предвид всички мерки, предвидени в член 1, параграф 2 от ДФЕС. Техниците са извършвали 2732 сложни ремонта на PCB всеки ден, в сравнение с 1922 с ръчни методи, като същевременно са запазили 99,4% целост на съединенията. Програмируемите профили намаляват времето за настройка между работните места с 65%, което показва, че компактната автоматизация може да се мащабира с разнообразни производствени нужди.

Операторите съобщават за 4852% по-малко грешки при студените съединения и пресичането с автоматични машини в сравнение с ръчното запояване (2024 бенчмарк за качество на запояването). Термичният мониторинг на микросекундно ниво предотвратява увреждане на компонентите, с погрешни проценти под 0,7% в 12 000+ стави при стрес тестове. Тази прецизност намалява времето за повторна обработка с 811 часа седмично в типичните малки работилници.

| Метрика | Автоматични машини | Ръчно запояване |

|---|---|---|

| Скорост (членки/час) | 220-260 | 70-90 |

| Точност на температурата | ±1,2°C | ±8-15°C |

| Консистенция (σ) | 0.04мм | 0,31 mm |

| Времето за обучение | 6-8 часа | 120+ часа |

Последните данни показват, че автоматичните машини осигуряват 5,9% по-бързи цикли и 88% по-малко вариативност на обема на споя, което е от съществено значение за PCB с висока плътност и миниатюризирани компоненти.

Съвременните компактни модели издържат 14 000+ часа работа при ускорено тестване (2022 проучване за трайност). Усъвършенстваните керамични отоплителни елементи поддържат стабилност през 95 000+ цикъла на нагряване, което е равно на 68 години непрекъсната употреба. Правилно поддържаните агрегати показват намаляване на производителността с по-малко от 5% след 24 месеца, което съответства на продължителността на живота на индустриалните системи в пълен размер.

Системите за нагряване, управлявани с микропроцесор, поддържат точност ±1°C в 8-часови смени, като използват сензори за термодвойки и PID алгоритми, предотвратявайки превишаване на топлинните температури. Проучване на 2024 Material Processing установи, че тази прецизност намалява дефектите на спойките на спойките с 34% в сравнение с ръчните железопрягатели, докато оптимизирането на топлинния трансфер намалява потреблението на енергия с 18%.

Системите за машинно зрение картографират PCB макетите при 120 FPS с резолюция 5 микрона. Когато се комбинират с алгоритми за самообучение, те постигат точност на поставяне на компоненти от 99,2% 27% по-висока от моделите от 2020 г. Това елиминира ръчното програмиране на пътеката, което позволява преконфигуриране на работата за по-малко от 90 секунди чрез прости CAD качвания.

Керамичните топлинни топлоизточници с графиново покритие предлагат 40% по-бързо топлово възстановяване от нихромните елементи. В комбинация с автоматичния режим на сън, който се активира след 30 секунди бездействие, те намаляват консумацията на енергия в режим на готовност с 72% (Industrial Energy Metrics 2023). Машините спестяват по 1200 долара годишно на машина, без да правят компромис с върховите им характеристики.

Компактните автоматични спойкални машини се развиват бързо, за да отговорят на изискванията за миниатюризация и по-интелигентно производство. Анализаторите прогнозират 30% увеличение на приемането на модела на скалата до 2027 г. като работилниците дават приоритет на ефективността на пространството, без да се жертва продукцията. Тези промени отразяват по-широки движения към устойчиви, свързани производствени екосистеми.

Производителите намаляват отпечатъците, като същевременно подобряват точността. Поддържане на нови модели на пейка микрозареждане за компоненти под 0,2 mm , отговарящи на нуждите в областта на медицината и аерокосмическата промишленост. Развити лазерни системи и вертикални конструкции на работното пространство позволяват 40% по-малък отпечатък от традиционните устройства.

Натискането за Процеси, съответстващи на RoHS ускори приемането на без олово сплави и биоразградими потоци. Проучване от 2024 г. на индустрията установи, че 72% от производителите използват нискоенергични профили за запояване, което намалява консумацията на енергия до 25%. Модулната конструкция също така подпомага рециклирането на компоненти, като се приспособява към целите на кръговата икономика.

С сензори, свързани с облака, сега проследяваме топлинните характеристики и износването на върховете в реално време. Услугите, които използват системи, поддържащи IoT, постигат 92% работно време на оборудването чрез непрекъснато наблюдение. Предсказуемите алгоритми анализират моделите на използване, за да планират поддръжката преди да се случат неизправности, намалявайки разходите за прекъсване на работа с 18 хил. долара годишно на машина.

Компактните автоматични спойкални машини спомагат за спестяване на място, подобряват скоростта на преконфигуриране на работната станция, намаляват разходите за енергия и повишават удовлетвореността на оператора поради пространствено-спестяващите проекти.

Тези машини използват системи за нагряване, управлявани от микропроцесори, и PID алгоритми, които позволяват точно управление на температурата и обратна връзка в реално време, като поддържат температурна точност в рамките на ± 1 °C.

Да, компактните спойкачки използват модерни материали като алуминий от въздушно-космически клас и композитни материали от въглеродни влакна, които подобряват издръжливостта, постигайки средно време между повредите, сравнимо с тези на пълноразмерни системи.

Бъдещите тенденции включват увеличеното приемане на модели на скалата, напредък в миниатюризацията, устойчивост с безловинно запояване и интеграция на IoT за дистанционно наблюдение и прогнозно поддръжка.