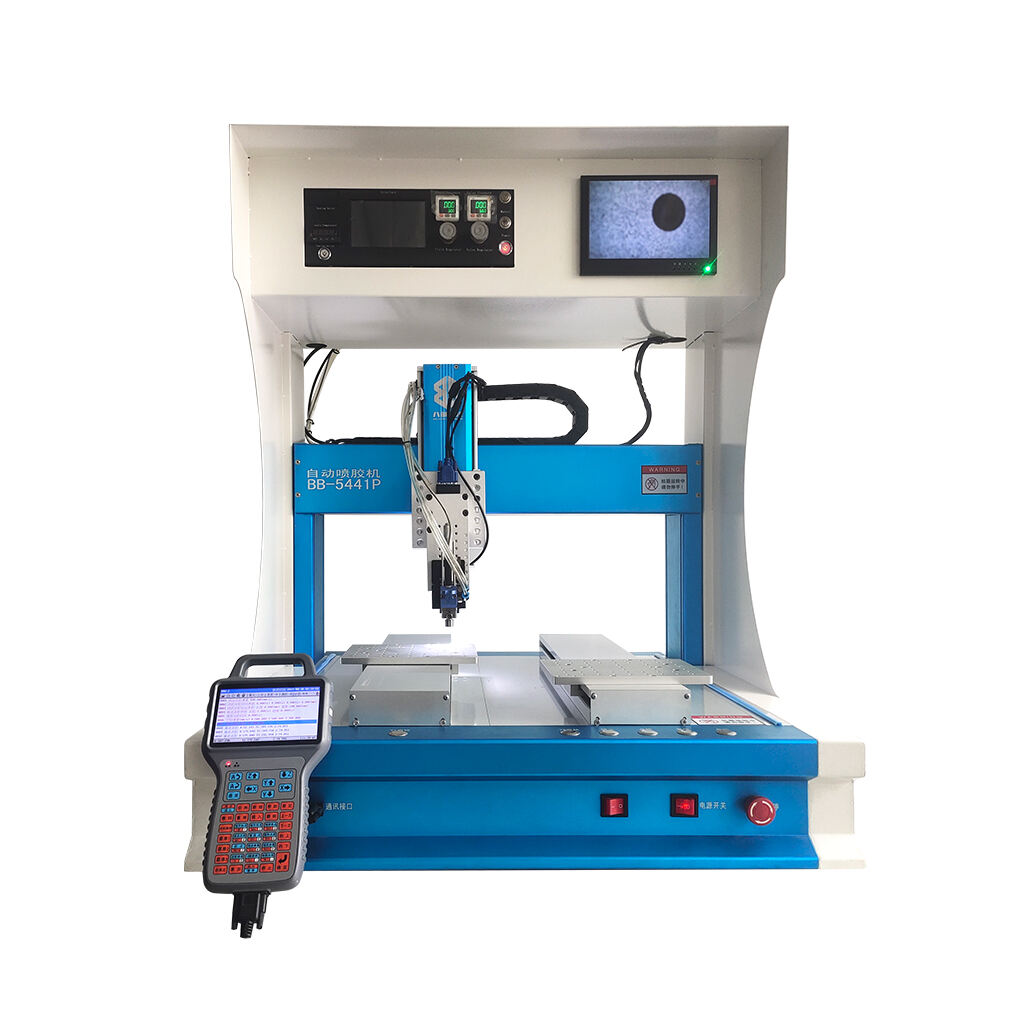

স্বয়ংক্রিয় স্ক্রু মেশিনগুলি তাদের দক্ষতা এবং নির্ভুলতা নিশ্চিত করার জন্য প্রয়োজনীয় উপাদানগুলির উপর ভিত্তি করে তৈরি হয়। এই ধরনের মেশিনগুলি সাধারণত একটি জটিল খাওয়ানোর ব্যবস্থা সহ আসে, যা স্ক্রুগুলির নিরবচ্ছিন্ন সরবরাহ নিশ্চিত করে এবং ডাউনটাইম কমায়। উচ্চ-টর্ক মোটর দ্বারা চালিত ড্রাইভ মেকানিজম দ্রুত অপারেশনকে সমর্থন করে, যখন প্রধান নিয়ন্ত্রণ ইউনিটটি সমগ্র প্রক্রিয়াটি পরিচালনা করে এবং বিভিন্ন ধরনের স্ক্রু প্যাটার্নের জন্য বহুমুখী প্রোগ্রামিং সরবরাহ করে। এই মেশিনগুলির পিছনে অটোমেশন মেকানিজম উচ্চ-গতির অপারেশনের সুবিধা দেয় এবং স্ক্রু ফাস্টেনিং-এ স্থিতিশীল মান নিশ্চিত করে, ম্যানুয়াল প্রক্রিয়াগুলিতে ঘটা মানব ত্রুটিগুলি দূর করে। ইন্ডাস্ট্রি ওয়ীক অনুসারে, স্বয়ংক্রিয় স্ক্রু মেশিন উৎপাদন লাইনে ব্যবহার করে কোম্পানিগুলি পর্যন্ত 50% পর্যন্ত উৎপাদনশীলতা বৃদ্ধি লক্ষ্য করেছে, মূলত চক্র সময় হ্রাস এবং নির্ভুলতা বৃদ্ধির কারণে। এই তথ্য আধুনিক উত্পাদনে অটোমেশনের রূপান্তরকারী সম্ভাবনাকে প্রমাণ করে।

অটোমেটিক স্ক্রু মেশিনগুলির সাথে অটোমেটিক স্ক্রুড্রাইভার সিস্টেমগুলি একীভূত করা অ্যাসেম্বলি লাইনের দক্ষতা উল্লেখযোগ্যভাবে বাড়িয়ে তোলে। এই মেশিন এবং স্ক্রুড্রাইভারগুলি পরিচালনাগুলি সমন্বয় করে, মসৃণ সংক্রমণ এবং অবিচ্ছিন্ন কাজের ধারাবাহিকতা নিশ্চিত করে। এই একীভবন শ্রম খরচ উল্লেখযোগ্যভাবে কমাতে পারে, কারণ মেশিনগুলি জটিল কাজগুলি স্বায়ত্তশাসিতভাবে সম্পন্ন করে, হস্তচালিত তদারকির প্রয়োজনীয়তা দূর করে। আরও ওপর, সমন্বিত পরিচালনার মাধ্যমে যে নির্ভুলতা পাওয়া যায় তা অপ্টিমাল পণ্যের মান নিশ্চিত করে, ত্রুটি কমিয়ে এবং গ্রাহক সন্তুষ্টি বাড়িয়ে দেয়। 2022 সালে একটি ম্যানুফ্যাকচারিং.নেট দ্বারা প্রকাশিত কেস স্টাডি বিস্তারিতভাবে দেখিয়েছে কীভাবে একটি প্রধান ইলেকট্রনিক্স প্রস্তুতকারক এই সিস্টেমগুলি একীভূত করে অ্যাসেম্বলি সময় 30% কমিয়েছে এবং ত্রুটির হার 40% কমিয়েছে, উৎপাদন ক্ষমতা বাড়ানোর ক্ষেত্রে উন্নত অটোমেশন সরঞ্জামগুলির সমন্বয়ের প্রতিই আলোকপাত করেছে।

ফাস্টেনিং অ্যাপ্লিকেশনগুলিতে নির্ভুলতা অপরিহার্য, এবং স্বয়ংক্রিয় স্ক্রু মেশিনগুলি উচ্চ নির্ভুলতা সরবরাহে দক্ষ। হাতে তৈরি পদ্ধতির তুলনায় এই মেশিনগুলি ব্যর্থতার হার অনেক কমিয়ে দেয়, পরিসংখ্যানগুলি দেখায় যে স্বয়ংক্রিয় ফাস্টেনিংয়ে 1% -এর কম ব্যর্থতার হার রয়েছে, হাতে করা অ্যাপ্লিকেশনগুলিতে 15% -এর বেশি ব্যর্থতার হার রয়েছে। এমন শ্রেষ্ঠ নির্ভুলতা নিশ্চিত করে যে পণ্যগুলি কঠোর মান মেনে চলে, যা এমন শিল্পগুলির জন্য অপরিহার্য যেমন মহাকাশ ও ইলেকট্রনিক্স যেখানে নির্ভুলতা সর্বোচ্চ গুরুত্বপূর্ণ। স্বয়ংক্রিয় স্ক্রু মেশিনগুলি কার্যকর সহনশীলতা বজায় রাখতে প্রতিক্রিয়া লুপ ব্যবহার করে, পরিবর্তিত পরিস্থিতির সঙ্গে খাপ খাইয়ে ক্রমাগত অপারেশন প্যারামিটারগুলি সামঞ্জস্য করে। এই লুপগুলি সিস্টেমের একটি গুরুত্বপূর্ণ অংশ হিসাবে কাজ করে, নিশ্চিত করে যে মেশিনের আউটপুট স্থিতিশীল এবং নির্ভরযোগ্য থাকে, কার্যকরভাবে আধুনিক ফাস্টেনিং প্রযুক্তির জন্য রেফারেন্স স্থির করে।

শিল্প চাহিদা মেটাতে গতি এবং নির্ভুলতা অত্যন্ত গুরুত্বপূর্ণ, বিশেষ করে স্বয়ংক্রিয় স্ক্রু মেশিনের ক্ষেত্রে। এই মেশিনগুলির জন্য গতির মাপক সাধারণত প্রতি মিনিটে সন্নিবিষ্ট স্ক্রুগুলির সংখ্যা দ্বারা পরিমাপ করা হয়, এবং কিছু উচ্চ-ক্ষমতাসম্পন্ন মডেল প্রতি মিনিটে 60টি স্ক্রু পর্যন্ত পৌঁছাতে পারে। উৎপাদনের মান বজায় রাখতে এবং ত্রুটি এড়ানোর জন্য নির্ভুল ইনস্টলেশন অত্যন্ত গুরুত্বপূর্ণ, যা ব্যয়বহুল ডাউনটাইম এবং মেরামতের দিকে পরিচালিত করতে পারে। বিশেষজ্ঞদের মতে, সাম্প্রতিক প্রযুক্তির অগ্রগতি যেমন উন্নত চালিত সিস্টেম এবং নির্ভুল নিয়ন্ত্রণ ইউনিট মেশিনের গতিকে উল্লেখযোগ্যভাবে উন্নত করেছে নির্ভুলতা কমানো ছাড়াই, উচ্চ-চাপের পরিবেশে স্থিতিশীল এবং নির্ভরযোগ্য আউটপুট নিশ্চিত করেছে।

স্বয়ংক্রিয় স্ক্রু মেশিনগুলি বহুমুখীতায় দক্ষ, বিভিন্ন ধরনের এবং আকারের স্ক্রু-এর সঙ্গে সহজেই খাপ খাওয়ানোর অনুমতি দেয়। ইলেকট্রনিক্স এবং অটোমোটিভের মতো শিল্পগুলিতে এই অভিযোজনযোগ্যতা বিশেষভাবে উপকারী যেখানে বিভিন্ন সংযোজন উপাদানগুলি নির্দিষ্ট ফাস্টেনিং সমাধানের প্রয়োজন। উদাহরণস্বরূপ, ইলেকট্রনিক্স শিল্পে, ক্ষুদ্র এবং জটিল স্ক্রুগুলি পরিচালনা করার ক্ষমতা স্মার্টফোন এবং কম্পিউটারের মতো ডিভাইসগুলির সংযোজনের জন্য অপরিহার্য। তদুপরি, আধুনিক স্ক্রু মেশিনগুলি স্ক্রু ধরন থেকে অন্য ধরনে পরিবর্তনের সময় 30% পর্যন্ত হ্রাস দেখিয়েছে, যা প্রস্তুতকারকদের বিভিন্ন উৎপাদন প্রয়োজনীয়তা দ্রুত এবং দক্ষতার সাথে পূরণ করতে সাহায্য করে।

অটোমেটিক স্ক্রু মেশিনে শক্তি দক্ষতা পরিবেশগত প্রভাব এবং পরিচালন খরচ সাশ্রয়ের জন্য অত্যন্ত গুরুত্বপূর্ণ। ভ্যারিয়েবল স্পিড ড্রাইভ এবং অপটিমাইজড পাওয়ার খরচের মতো বৈশিষ্ট্যগুলি কম শক্তি ব্যবহারে সাহায্য করে, যা বৈশ্বিক পর্যায়ে পরিবেশ-অনুকূল উৎপাদন সমাধানের দিকে ঝোঁকের সঙ্গে সামঞ্জস্য রাখে। শক্তি-দক্ষ প্রযুক্তি একীভূত করে সংস্থাগুলি শিল্প প্রতিবেদনে উল্লেখিত হিসাবে শক্তি খরচ 40% পর্যন্ত কমাতে পারে। এই সাশ্রয় শুধুমাত্র পরিচালন খরচ কমায় না, বরং কার্বন ফুটপ্রিন্টও কমায়, যা ব্যবসায়িক প্রতিষ্ঠানগুলিকে টেকসই লক্ষ্য পূরণে এবং দীর্ঘমেয়াদী লাভজনকতা বাড়ানোয় সহায়তা করে।

অটোমেটিক স্ক্রু মেশিনগুলির ক্যালিব্রেশন এমন একটি প্রয়োজনীয় প্রক্রিয়া যা উৎপাদন প্রক্রিয়ার সময় স্ক্রু স্থাপনের নির্ভুলতা নিশ্চিত করে। মেশিনের অংশগুলি সঠিকভাবে সাজিয়ে ক্যালিব্রেশনের মাধ্যমে উৎপাদন প্রক্রিয়ায় সামঞ্জস্য এবং নির্ভুলতা বজায় রাখা হয়। সাধারণত ক্যালিব্রেশন পদ্ধতিগুলি লেজার সেন্সর এবং প্রিসিশন গেজ ব্যবহার করে মেশিনের অক্ষগুলি সামঞ্জস করার জন্য প্রয়োগ করা হয়। অ্যাডভান্সড সফটওয়্যার টুলগুলিও প্রায়শই ব্যবহৃত হয়, যা অপারেটরদের ইউজার-ফ্রেন্ডলি ইন্টারফেসের মাধ্যমে সরাসরি প্যারামিটার সেট করতে সাহায্য করে। কারখানার পরিস্থিতি থেকে প্রাপ্ত তথ্য দেখায় যে ক্যালিব্রেশনের পর প্রদর্শনে উল্লেখযোগ্য উন্নতি ঘটেছে, উৎপাদনের মান এবং সামঞ্জস্যতার উন্নতি হয়েছে। এই ধরনের উন্নতি বিশেষত উচ্চ-পরিমাণ উৎপাদনের ক্ষেত্রে লক্ষণীয় হয়ে ওঠে যেখানে প্রতিটি মিলিমিটার গুরুত্বপূর্ণ।

অটোমেটিক স্ক্রু মেশিনগুলি কার্যকর এবং দক্ষতার সঙ্গে পরিচালিত হচ্ছে তা নিশ্চিত করতে প্রতিরোধমূলক রক্ষণাবেক্ষণ কৌশল প্রয়োগ করা খুবই গুরুত্বপূর্ণ। প্রধান অনুশীলনগুলির মধ্যে রয়েছে মেশিনের অংশগুলির নিয়মিত পরিদর্শন, চলমান উপাদানগুলির ঘর্ষণহীনকরণ এবং ক্ষয়প্রাপ্ত অংশগুলি সময়মতো প্রতিস্থাপন। এই পদক্ষেপগুলি ত্রুটির পৌনঃপুনিকতা উল্লেখযোগ্যভাবে কমাতে পারে, যার ফলে মেশিনারির আয়ু বৃদ্ধি পায়। পরিসংখ্যানগুলি দেখায় যে কার্যকর রক্ষণাবেক্ষণ কৌশল প্রয়োগকারী কারখানাগুলিতে অপ্রত্যাশিত ডাউনটাইমের পরিমাণ উল্লেখযোগ্যভাবে কমে। এই প্রতিক্রিয়াশীল পদ্ধতি শুধুমাত্র মেশিনের নির্ভরযোগ্যতা বাড়ায় না, বরং মোট উৎপাদনশীলতা বৃদ্ধি করে, অবিচ্ছিন্ন উৎপাদন চক্র চালানোর অনুমতি দেয় এবং ব্যয়বহুল দেরি কমায়।

অটোমেটিক স্ক্রু মেশিনগুলিতে খাদ্য সমস্যা কমাতে এবং পরিচালন দক্ষতা বাড়াতে উপকরণ পরিচালনার জন্য সেরা অনুশীলনগুলি গ্রহণ করা আবশ্যিক। নিশ্চিত করুন যে উপকরণগুলি সঠিকভাবে আকারযুক্ত এবং প্রাক-চিকিত্সা করা হয়েছে, যা অপারেশনের সময় জ্যাম বা ভুল ফিডিংয়ের সম্ভাবনা কমায়। ইঞ্জিনিয়ারিং ডিজাইন একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, কারণ এটি ম্যানুয়াল পরিচালন থেকে হওয়া ক্লান্তি কমাতে এবং ওয়ার্কফ্লো স্ট্রিমলাইন করতে সাহায্য করে। উপকরণ পরিচালনার ত্রুটিগুলির উপর তথ্য উৎপাদন দক্ষতার উপর এদের প্রভাব পড়ে তা প্রমাণ করে, যেখানে খারাপভাবে পরিচালিত উপকরণগুলি প্রায়শই উচ্চ উৎপাদন খরচ এবং কম উৎপাদনের দিকে পরিচালিত করে। পরিচালনার পদ্ধতি উন্নত করে এই ত্রুটিগুলি সমাধান করা যেতে পারে যা মসৃণ পরিচালন এবং অবশেষে উচ্চ উৎপাদনশীলতার দিকে পরিচালিত করবে।

জমে যাওয়া স্ক্রু ফিড মেকানিজমের সমস্যা সমাধান করা মসৃণ উত্পাদন প্রক্রিয়া বজায় রাখতে অপরিহার্য। ঘটনাগুলি আটকে যাওয়ার সাধারণ কারণগুলির মধ্যে রয়েছে ত্রুটিপূর্ণ স্ক্রু, পরিধান ফিডার বা পথগুলি বাধা দেওয়া বিদেশী উপকরণ। এই সমস্যাগুলি মোকাবেলার প্রতিক্রিয়াশীল পদ্ধতি হ'ল নিয়মিত পরিদর্শন এবং পরিধান অংশগুলির সময়মতো প্রতিস্থাপন। উদাহরণস্বরূপ, দৃষ্টিনির্ভর পরীক্ষা করা এবং ত্বরিত শনাক্তকরণ সরঞ্জামগুলি ব্যবহার করে সমস্যাগুলি বাড়ার আগে সম্ভাব্য জ্যামিং সমস্যাগুলি চিহ্নিত করতে সহায়তা করতে পারে। শিল্প গবেষণা অনুসারে, নিয়মিত পরিদর্শন প্রয়োগ করে কারখানাগুলি জ্যামিং ঘটনার 30% হ্রাস পায়। তদুপরি, প্রস্তুতকারক বিশেষজ্ঞদের অন্তর্দৃষ্টি দেখায় যে ফিডার কোণগুলি সামঞ্জস্য করা এবং উচিত স্নেহতা নিশ্চিত করা জ্যামিং ফ্রিকোয়েন্সি হ্রাস করার জন্য কার্যকর সমাধান।

মেশিন কোম্পোনেন্টগুলির পরিধান এবং ক্ষয়-ক্ষতির ফলে সৃষ্ট ডাউনটাইম হ্রাস করা উৎপাদন দক্ষতা বজায় রাখতে অত্যন্ত গুরুত্বপূর্ণ। উচ্চমানের উপকরণ এবং অংশগুলি ব্যবহার করে জীবনকাল উন্নত করা যায়, যার ফলে ব্রেকডাউনের পৌনঃপুনিকতা হ্রাস পায়। উদাহরণস্বরূপ, প্রিমিয়াম মিশ্র ধাতুর স্ক্রু এবং শক্তিশালী ফিডার ব্যবহারে 25% পর্যন্ত কার্যকর জীবন বৃদ্ধি পায়। এছাড়াও, অংশগুলি পরিষ্কার করা এবং তেল দেওয়ার মতো নিয়মিত রক্ষণাবেক্ষণ পরীক্ষা অপ্রত্যাশিত ব্রেকডাউন কমাতে গুরুত্বপূর্ণ ভূমিকা পালন করে। যেসব কারখানায় এই কৌশলগুলি অন্তর্ভুক্ত করা হয়েছে, সেখানে অপরিকল্পিত ডাউনটাইমে 40% হ্রাস পাওয়া গেছে, যা মানের উপকরণ এবং নিয়মিত রক্ষণাবেক্ষণের মাধ্যমে কার্যকর ব্যবস্থায় ব্যবধান হ্রাসে এর কার্যকারিতা প্রমাণ করে।

বিভিন্ন শিল্পের জটিল সমবায় প্রয়োজনীয়তা মেটাতে অটোমেটিক স্ক্রু মেশিনগুলি সামঞ্জস্য করা খুবই গুরুত্বপূর্ণ। সফটওয়্যার এবং প্রযুক্তির সাম্প্রতিক উন্নয়নগুলি এই মেশিনগুলির ক্ষমতা অনেক বাড়িয়েছে, যা ইলেকট্রনিক্স থেকে শুরু করে অটোমোটিভ সমবায় পর্যন্ত বিভিন্ন অ্যাপ্লিকেশন সম্পাদন করতে সক্ষম করেছে। এই উন্নয়নগুলির মধ্যে রয়েছে জটিল প্রোগ্রামিং ইন্টারফেস এবং কাস্টমাইজযোগ্য উপাদানগুলি যা মেশিনগুলিকে বিভিন্ন আকারের এবং স্থানে স্ক্রু সামঞ্জস্য করতে দেয়। টেসলা এর মতো কোম্পানি তাদের মেশিনগুলি বহুমুখী উৎপাদন কাজ পরিচালনা করতে সফলভাবে সামঞ্জস্য করেছে, যার ফলে উৎপাদনশীলতা এবং নির্ভুলতা উভয়েরই উন্নতি হয়েছে। এমন প্রযুক্তিগত উন্নয়নের একীভবন বিভিন্ন খাতগুলিতে উদ্ভূত হওয়া সমবায় চ্যালেঞ্জগুলির সঙ্গে অটোমেটিক স্ক্রু মেশিনের সহজ সামঞ্জস্য নিশ্চিত করে, এর মাধ্যমে প্রক্রিয়াগত দক্ষতা অপটিমাইজ করা হয়।

অটোমেটিক স্ক্রু মেশিনের দক্ষ পরিচালনা অপারেটরদের দক্ষতার উন্নয়নের ওপর নির্ভর করে। অপারেটরদের মেশিনের উপাদানগুলি, সমস্যা সমাধানের কৌশল এবং কার্যকর রক্ষণাবেক্ষণ পদ্ধতি সম্পর্কে গভীর জ্ঞান থাকা আবশ্যিক। প্রশিক্ষণ প্রোগ্রামগুলি অপারেটরদের এই দক্ষতা অর্জনে সহায়তা করে, ফলে মেশিনের দক্ষতা এবং উৎপাদনশীলতা বৃদ্ধি পায়। একটি বাস্তব উদাহরণ হল একটি উত্পাদন কারখানার ঘটনা, যেখানে অপারেটরদের দক্ষতা বৃদ্ধির প্রশিক্ষণের পর উৎপাদনশীলতা 25% বৃদ্ধি পায়। এধরনের প্রশিক্ষণ অপারেটরদের জটিল পরিস্থিতি মোকাবিলা করার ক্ষমতা দেয়, যার ফলে মেশিনের উৎপাদন সর্বাধিক হয় এবং কার্যনির্বাহে ব্যাঘাত কমে যায়।

অটোমেটিক স্ক্রু মেশিন চালানোর সময় নিরাপত্তা এবং কাজের ধারাবাহিকতা গুরুত্বপূর্ণ অংশ। কার্যকরী নিরাপত্তা ব্যবস্থা বাস্তবায়ন করলে অপারেটরদের দুর্ঘটনা থেকে রক্ষা করা হয় এবং কাজের মাধ্যমে সামগ্রিক দক্ষতা বৃদ্ধি পায়। উদাহরণস্বরূপ, রক্ষামূলক সরঞ্জাম পরা এবং দুর্ঘটনা রোধ করতে মেশিনের চারপাশে নিরাপদ অঞ্চল তৈরি করা। যেসব কারখানায় আনুষ্ঠানিক প্রোটোকল রয়েছে, সেসব ক্ষেত্রে দুর্ঘটনার হার 40% কম হয় যেসব কারখানায় এমন কোনো প্রোটোকল নেই। এই উল্লেখযোগ্য হ্রাস নিরাপত্তা এবং কাজের ধারাবাহিকতা পরিচালনার কাঠামোগত পদ্ধতির গুরুত্বকে তুলে ধরে, যা মেশিন পরিচালনার সুষ্ঠুতা এবং শ্রমিকদের নিরাপত্তা নিশ্চিত করে।

অগ্রসর মেশিন ডায়াগনিস্টিক্স সম্ভাব্য ব্যর্থতা পূর্বাভাস এবং মেশিন কর্মক্ষমতা অপ্টিমাইজ করার জন্য একটি গুরুত্বপূর্ণ সরঞ্জাম হিসাবে কাজ করে। IoT এবং AI এর মতো প্রযুক্তি ডায়াগনিস্টিক ক্ষমতা বাড়িয়ে দেয়, রিয়েল-টাইম মনিটরিং এবং প্রতিরোধমূলক রক্ষণাবেক্ষণ কৌশলগুলি সক্ষম করে। উদাহরণ স্বরূপ, IoT ডিভাইসগুলি মেশিনের স্বাস্থ্য মেট্রিকগুলি ট্র্যাক করতে পারে, সমস্যাগুলি বাড়ার আগে সতর্কতা পাঠায়, যেখানে AI অ্যালগরিদমগুলি প্রবণতা পূর্বাভাসের জন্য ডেটা বিশ্লেষণ করে। এই প্রযুক্তিগুলির কার্যকারিতা সম্পর্কিত একটি অধ্যয়নে দেখা গেছে যে IoT এবং AI ব্যবহার করে কারখানাগুলি পারফরম্যান্সে 30% উন্নতি করেছে, মেশিন ডায়াগনিস্টিক্সে প্রযুক্তিগত অগ্রগতির রূপান্তরী ক্ষমতা প্রদর্শন করে।