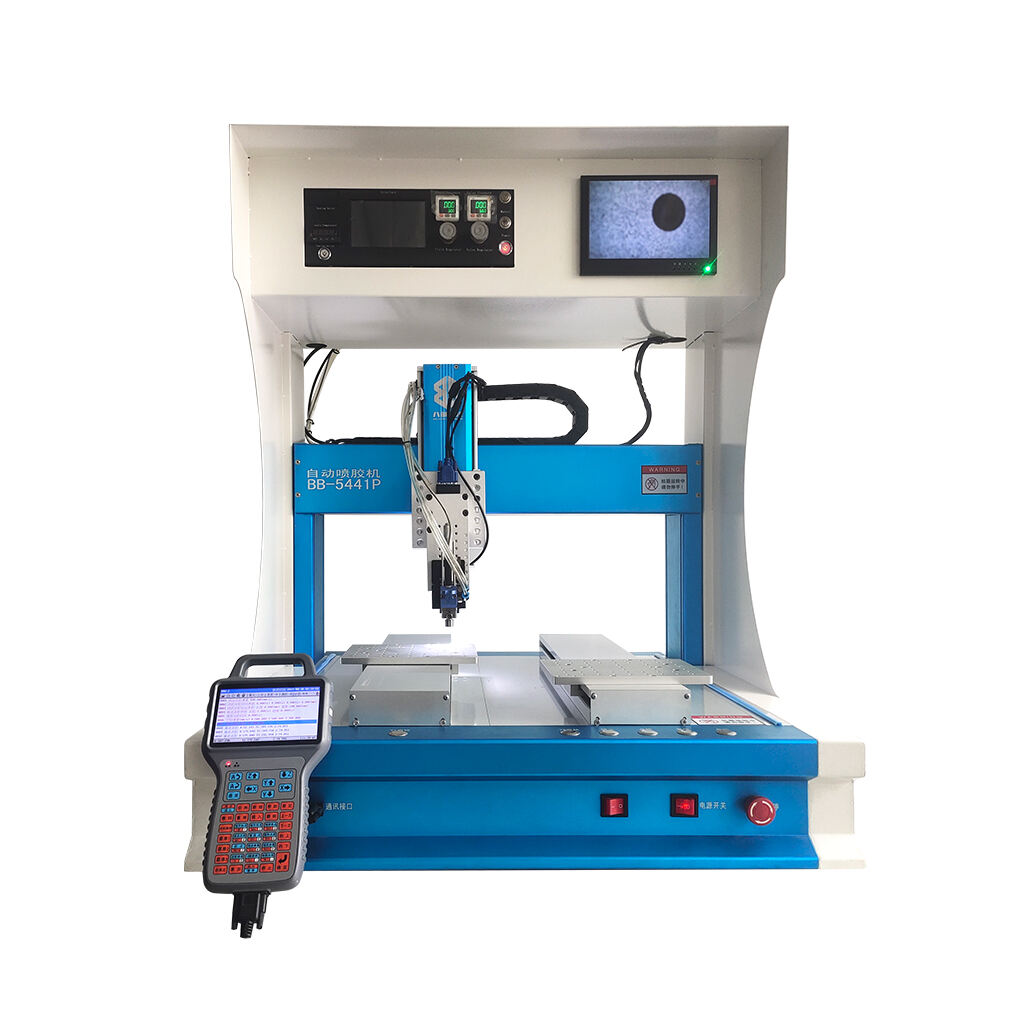

Automatické šroubovací stroje jsou založeny na klíčových komponentech, které zajišťují jejich efektivitu a přesnost. Tyto stroje obvykle disponují sofistikovaným systémem přívodu, který zaručuje neustálé zásobování šrouby a minimalizuje prostojy. Pohonný mechanismus, často využívající motory s vysokým točivým momentem, podporuje rychlé operace, zatímco hlavní řídicí jednotka koordinuje celý proces a nabízí variabilní programování pro různorodé vzorce šroubování. Automatizační mechanika těchto strojů umožňuje provoz vysokou rychlostí a zároveň zajistí stále stejnou kvalitu šroubování, čímž eliminuje lidské chyby časté u manuálních procesů. Podle zprávy od IndustryWeek , firmy využívající automatické šroubovací stroje ve svých výrobních linkách dosáhly nárůstu produktivity až o 50 %, hlavně díky zkrácení cyklového času a zvýšené přesnosti. Tato data zdůrazňují transformační potenciál automatizace ve moderní výrobě.

Integrace automatických šroubovacích strojů s automatickými soupravami šroubováků výrazně zvyšuje efektivitu výrobní linky. Tyto stroje a šroubováky synchronizují operace, což umožňuje hladké přechody a nepřetržitý provoz. Tato integrace může výrazně snížit náklady na práci, protože stroje zajišťují autonomní provedení složitých úloh a ruší se potřeba manuálního dohledu. Kromě toho zajišťuje přesnost poskytovaná synchronizovanými operacemi optimální kvalitu produktu, minimalizuje vady a zvyšuje spokojenost zákazníků. V roce 2022 studie od Manufacturing.net popsala, jak významný výrobce elektroniky úspěšně integroval tyto systémy, aby snížil čas výroby o 30 % a snížil chybovost o 40 %, čímž demonstroval synergii pokročilých nástrojů pro automatizaci při zvyšování výrobních kapacit.

Přesnost v aplikacích spojování je zásadní a automatické šroubovací stroje vynikají v poskytování vysoké přesnosti. Tyto stroje výrazně snižují míru poruch ve srovnání s manuálními procesy, statistiky ukazují, že automatické spojování má míru poruch méně než 1 % ve srovnání s více než 15 % u manuálních aplikací. Taková vysoká přesnost zajišťuje, že produkty splňují přísné normy kvality, což je zásadní pro průmyslové odvětví, jako je letecký průmysl nebo elektronika, kde je důležitá přesnost na prvním místě. Automatické šroubovací stroje využívají zpětnovazební smyčky pro udržování úzkých tolerancí, které neustále upravují provozní parametry a přizpůsobují je různým podmínkám. Tyto smyčky tvoří klíčovou část systému, který zajišťuje stále stejně konzistentní a spolehlivý výstup stroje a efektivně tak stanovují standard pro moderní technologie spojování.

Rychlost a přesnost jsou klíčové pro splnění průmyslových požadavků, zejména v kontextu automatických šroubovacích strojů. Rychlostní parametry těchto strojů jsou obvykle vyjádřeny počtem vložených šroubů za minutu, přičemž některé vysokovýkonné modely dosahují až 60 šroubů za minutu. Přesná instalace je zásadní pro udržení kvality výroby a předcházení vadám, které mohou vést k nákladnému výpadku provozu a opravám. Podle odborníků významně pomohly posunout rychlosti strojů dopředu nové technologie, jako jsou vylepšené pohonové systémy a přesné řídící jednotky, a to bez újmy na přesnosti, čímž zajišťují stálé a spolehlivé výsledky ve vysokotlakých prostředích.

Automatické vrtačky vynikají svou univerzálností, která umožňuje plynulé přizpůsobení různým typům a velikostem šroubů. Tato pružnost je zvláště výhodná v odvětvích jako je elektronika a automobilový průmysl, kde různé montážní komponenty vyžadují specifická upevňovací řešení. Například v elektronickém průmyslu jsou klíčové stroje, které dokáží pracovat s malými a jemnými šrouby, nezbytné pro montáž zařízení jako jsou chytré telefony a počítače. Kromě toho moderní vrtačky prokázaly až 30% snížení času potřebného na přestavbu při přechodu mezi typy šroubů, což výrobcům umožňuje rychle a efektivně reagovat na různorodé výrobní potřeby.

Úspornost automatických šroubovacích strojů má velký význam jak z hlediska dopadu na životní prostředí, tak i z hlediska úspor provozních nákladů. Funkce jako frekvenční měniče a optimalizované nastavení spotřeby energie přispívají k nižšímu energetickému požadavku, čímž odpovídají globálnímu trendu směřujícímu k ekologicky udržitelným výrobním řešením. Integrací technologií šetřících energii mohou firmy dosáhnout až 40% snížení energetické náročnosti, jak uvádějí nejnovější průmyslové zprávy. Tyto úspory nejen snižují provozní náklady, ale také minimalizují uhlíkovou stopu, což pomáhá firmám plnit cíle týkající se udržitelnosti a zvyšuje dlouhodobou rentabilitu.

Kalibrace automatických šroubovacích strojů je klíčový proces, který zajišťuje přesné umístění šroubů během výrobních cyklů. Přesným nastavením komponent stroje pomáhá kalibrace udržovat konzistenci a přesnost ve výrobních operacích. Typické metody kalibrace zahrnují použití laserových senzorů a přesných měřidel pro úpravu os stroje. Velmi často se rovněž používají pokročilé softwarové nástroje, které umožňují obsluze nastavovat parametry přímo prostřednictvím uživatelsky přívětivých rozhraní. Zkušenosti z praxe ukazují, že po provedení kalibrace dochází k výraznému zlepšení výkonu, zejména ke zvýšení kvality a konzistence výroby. Tato zlepšení jsou obzvláště patrná ve výrobě velkých sérií, kde každý milimetr má význam.

Zavedení prevence v údržbě je klíčové pro udržení automatických šroubovacích strojů funkčních a efektivních. Mezi hlavní postupy patří pravidelná kontrola součástí stroje, mazání pohyblivých částí a včasná výměna opotřebovaných dílů. Tato opatření mohou výrazně snížit frekvenci poruch a prodloužit životnost strojů. Statistiky ukazují, že továrny, které používají účinné strategie údržby, dosahují významného snížení neplánovaných odstávek. Tento proaktivní přístup nejen zvyšuje spolehlivost strojů, ale také podporuje celkovou produktivitu, umožňuje nepřetržitý provoz a minimalizuje nákladné zpoždění.

Používání osvědčených postupů při manipulaci s materiálem je klíčové pro minimalizaci problémů s přesýpáním a zvýšení provozní účinnosti u automatických vrtaček. Zajištění správné velikosti a předběžného ošetření materiálu snižuje pravděpodobnost jeho zaseknutí nebo špatného přesunu během provozu. Ergonomický návrh hraje důležitou roli, protože pomáhá snižovat únavu způsobenou manuální manipulací a zároveň usměrňuje pracovní procesy. Údaje o chybách při manipulaci s materiálem zdůrazňují jejich dopad na výrobní efektivitu, přičemž špatně řízené materiály často vedou ke zvýšeným výrobním nákladům a nižšímu výstupu. Odstraňováním těchto chyb pomocí vylepšených metod manipulace lze dosáhnout hladšího provozu a nakonec i vyšší produktivity.

Odstraňování problémů s jamícími se šroubovými dopravními mechanismy je klíčové pro udržení hladkého průběhu výrobních procesů. Běžnými příčinami zablokování jsou často nesprávně zarovnané šrouby, opotřebované dávkovače nebo cizí materiál blokující dráhy. Proaktivní přístup k řešení těchto problémů zahrnuje pravidelní inspekce a včasnou výměnu opotřebovaných dílů. Například provedení vizuální kontroly a použití diagnostických nástrojů může pomoci předem identifikovat potenciální problémy s jamením, než dojde k jejich eskalaci. Průmyslový výzkum naznačuje, že továrny, které provádějí pravidelní inspekce, dosahují snížení incidentů jamení o 30 %. Kromě toho odborné názory od výrobních expertů zdůrazňují, že úprava úhlů dávkovačů a zajištění správného mazání jsou účinnými opatřeními ke snížení frekvence zablokování.

Minimalizace prostojů způsobených opotřebením strojních komponent je klíčová pro udržení efektivity výroby. Použití vysoce kvalitních materiálů a dílů může výrazně zvýšit odolnost a tím snížit frekvenci poruch. Například investice do prémiových šroubů z legované oceli a odolných dávkovačů prokázala, že prodlouží provozní životnost až o 25 %. Navíc pravidelné údržbové kontroly, včetně čištění a mazání dílů, hrají klíčovou roli při minimalizaci neočekávaných výpadků. Faktory, které tyto strategie uplatňují, hlásí pokles neplánovaných prostojů o 40 %, což zdůrazňuje účinnost používání kvalitních materiálů a pravidelné údržby při redukci provozních narušení.

Přizpůsobení automatických šroubovacích strojů tak, aby vyhovovaly složitým požadavkům montáže, je pro průmyslové odvětví s různorodými výrobními potřebami klíčové. Nedávné pokroky v oblasti softwaru a technologií výrazně rozšířily možnosti těchto strojů a umožnily jim provádět širokou škálu aplikací – od elektroniky až po automobilovou montáž. Mezi tyto inovace patří například sofistikovaná programovací rozhraní a přizpůsobitelné komponenty, které umožňují strojům upravit se na různé velikosti a polohy šroubů. Společnosti jako Tesla úspěšně přizpůsobily své stroje pro zvládání multifunkčních výrobních úkolů, čímž dosáhly zvýšené produktivity i přesnosti. Integrace těchto technologických pokroků potvrzuje schopnost automatických šroubovacích strojů bezproblémově přizpůsobit se stále se měnícím montážním výzvám napříč různými sektory a optimalizovat tak efektivitu provozu.

Efektivní provoz automatických šroubovacích strojů závisí na rozvoji klíčových dovedností operátora. Operátoři musí důkladně rozumět komponentám stroje, technikám odstraňování problémů a účinným postupům údržby. Školící programy operátorům tyto dovednosti předávají, čímž se zvyšuje efektivita a produktivita strojů. Jedním z přesvědčivých příkladů je studie výrobního závodu, který dosáhl 25% nárůstu produktivity po absolvování školení zaměřeného na zdokonalení dovedností operátorů. Tyto programy umožňují operátorům zvládat složité situace, což vede k optimalizaci výkonu strojů a minimalizaci provozních potíží.

Zásady bezpečnosti a pracovních postupů jsou klíčovými komponenty při provozu automatických vrtaček. Zavedení účinných bezpečnostních opatření nejen chrání operátory před úrazy, ale také zvyšuje celkovou efektivitu pracovních procesů. Příklady zahrnují nošení ochranného vybavení a vytváření bezpečných zón kolem strojů pro prevenci nehod. To zařízení, která mají formálně stanovené protokoly, uvádějí o 40 % nižší míru nehod ve srovnání s těmi, které je nemají. Tento významný pokles zdůrazňuje důležitost strukturovaného přístupu k řízení bezpečnosti a pracovních postupů, čímž se zajistí hladký chod strojů a bezpečnost pracovníků.

Pokročilá diagnostika strojů představuje klíčový nástroj pro předpovídání potenciálních poruch a optimalizaci výkonu strojů. Technologie jako IoT a umělá inteligence (AI) posilují diagnostické možnosti, díky čemuž je umožněno sledování v reálném čase a prevence vzniku závad. Například IoT zařízení mohou sledovat parametry stavu strojů a posílat upozornění ještě před vznikem vážnějších problémů, zatímco algoritmy umělé inteligence analyzují data a předpovídají trendy výkonu. Studie o kauzálních účincích těchto technologií odhalila, že továrny využívající IoT a AI dosáhly 30% zlepšení provozního výkonu, což dokumentuje transformační sílu technologických inovací v oblasti diagnostiky strojů.