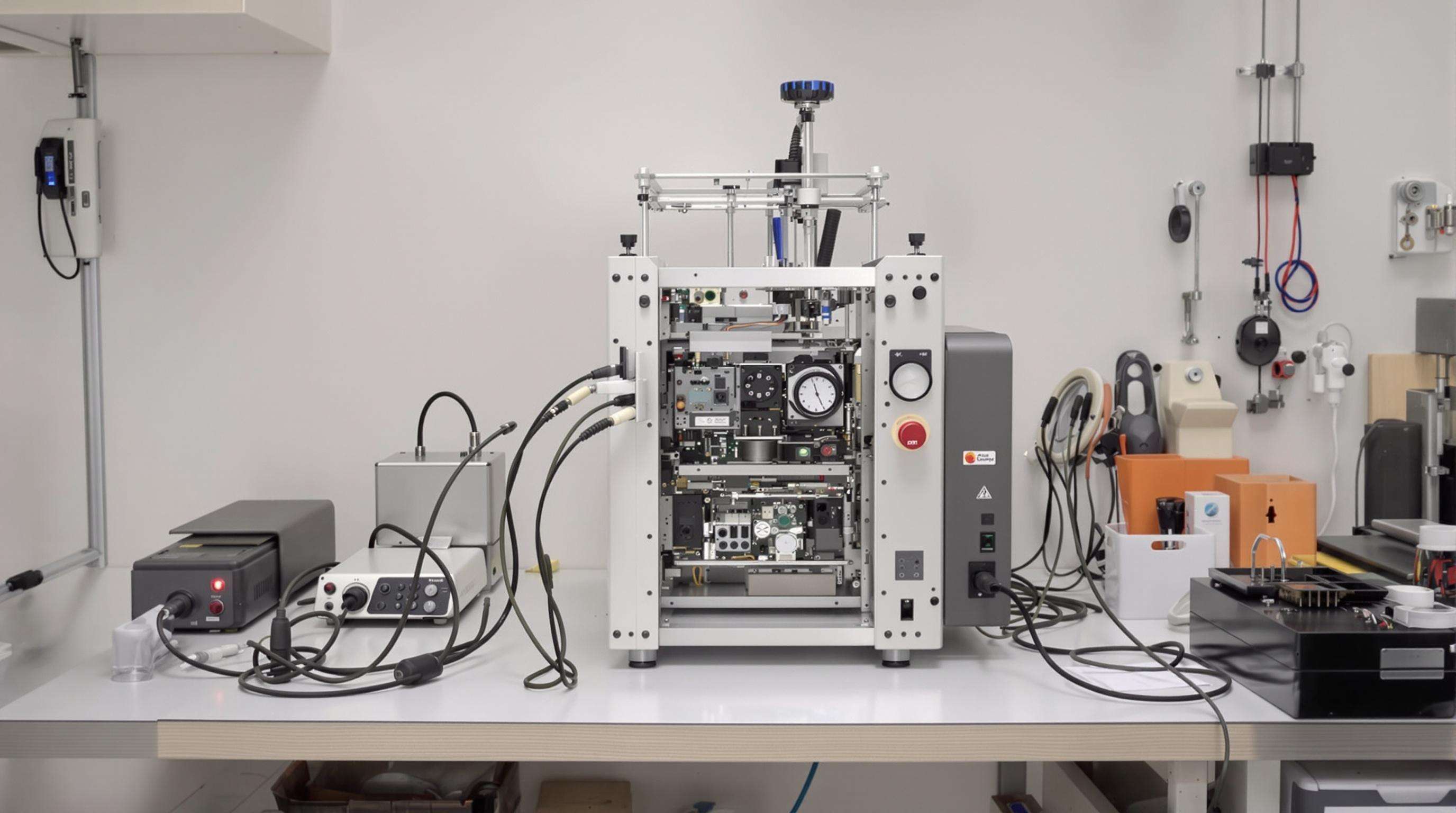

Malé opravny elektroniky a prototypové laboratoře se dnes začnou snažit co nejvíce využít svého omezeného podlahového prostoru. Proto se mnozí střídají na automatické páječky, které zabývají asi o 40% míň místa než starší modely. Obchody pracující v prostorách menších než 500 čtverečních stop zjistí, že z kompaktních systémů získávají mnohem lepší hodnotu - asi 80% míra využití oproti pouhých 55% při používání těchto velkých objemných strojů. Tento trend pomáhá rozvíjet městské mikropodniky, protože potřebují slušný svařovací výkon, ale nemají luxus samostatných strojoven. Některé začínající společnosti v centru měst vlastně spravují celé výrobní linky v přestavěných garážích díky těmto řešením šetřícím prostor.

Analýza odvědcí ukazuje, že od roku 2020 dosahovala složená roční míra růstu (CAGR) pro kompaktní automatické pálicí systémy 22 %, což je o 9 procentních bodů vyšší než u širšího trhu s průmyslovým strojírenstvím. Zvýšení využití o 68 % kumulativně souvisí s měřitelnými zlepšeními:

Tyto výsledky zdůrazňují strategický přesun od ručních stanic k kompaktní automatizaci, která se hodí do omezených prostorových situací.

Moderní automatické pálicí stroje o rozměrech 14"–14" nyní dosahují 98 % tepelné účinnosti srovnatelné s plnohodnotnými jednotkami díky třem inovacím:

Polní studie z roku 2023 ukázala, že kompaktní modely dokončují 220 přesných svařovacích spojů za hodinu v porovnání s 180 u větších strojů, což dokazuje, že malé automatizace mohou zvýšit produktivitu a zároveň šetřit prostor.

Při navrhování nových strojů se inženýři obracejí na sofistikované počítačové nástroje, aby snížili množství prázdných vzduchových kapes uvnitř strojů. Co se s tím stalo? Moderní kompaktní verze zabývají v továrních podlahách zhruba o 62% méně místa než starší modely podle údajů průmyslu z loňské referenční zprávy. Mnoho výrobců nyní zahrnuje vertikální řešení nahromadění spolu s těmito praktickými modulárními páječnými komponenty, které stále balí všechny potřebné funkce do malých stop. Zvláště pro menší dílny jsou modely s stolní deskou vybaveny chytrými organizátory kabelů, které se ukládají, když nejsou potřebné, a také se skládají skladovací prostory. Tyto vlastnosti mají obrovský význam pro opravny pracující v prostorách pod 500 čtverečních stop, kde každý centimetr se počítá s udržováním věcí čistých a produktivních bez oběti nezbytných nástrojů.

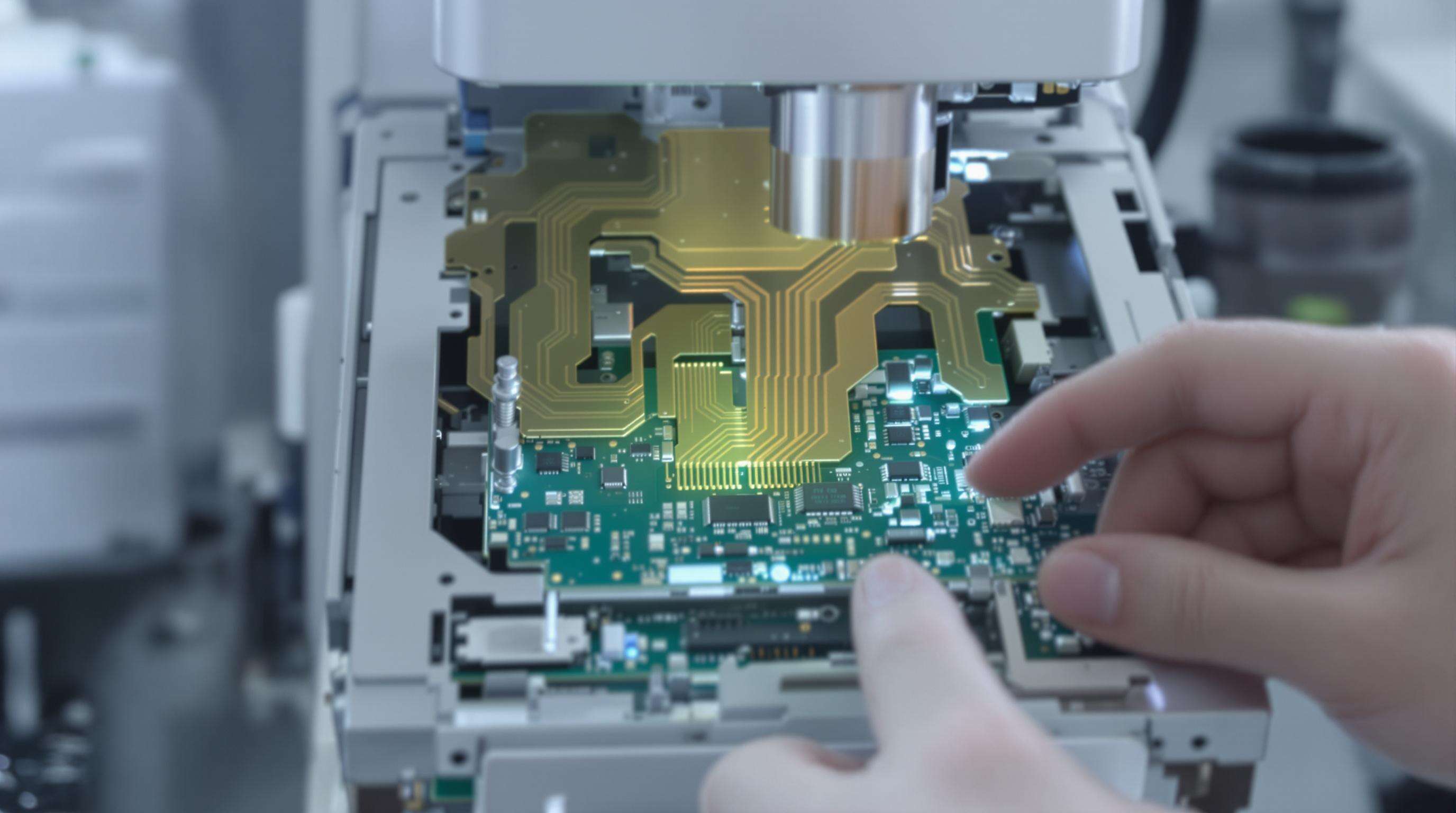

Vložené mikroprocesory poskytují přesnost teploty v rozmezí plus nebo minus 0,01 stupně Celsia prostřednictvím 18 různých programovatelných profilů, což je srovnatelné s tím, co vidíme u plnohodnotného průmyslového vybavení. Co se týče tepelného řízení, tyto systémy poskytují zpětnou vazbu v reálném čase, která přizpůsobuje úrovně napájení přibližně 400krát za sekundu. To pomáhá udržovat kvalitní spoje i při práci v úzkých prostorech, kde by tradiční metody mohly mít problémy. Podle výzkumu publikovaného MIT Robotics v roce 2022 dosáhly menší jednotky vybavené integrovanou vizuální technologií téměř 98,4 procentní přesnosti při správném umístění pájeného kovu. To je ve skutečnosti docela pozoruhodné, když vezmeme v úvahu, že v těchto těsných podmínkách, s nimiž se většina továren denně setkává, překonaly ruční práci o více než polovinu.

Aerozinkované hliníkové slitiny a kompozitní rámy z uhlíkových vláken snižují hmotnost o 40 % a zároveň zvyšují odolnost proti kroutivému momentu o 3,2krát ve srovnání se železem. Mnohvrstvé keramické ohřívací prvky vydrží 18 000 tepelných cyklů bez degradace, což bylo potvrzeno mezinárodním materiálovým institutem (2024). Tyto vývoje podporují průměrnou dobu mezi poruchami (MTBF) 15 000 hodin – což je na úrovni plnohodnotných systémů – navzdory menší velikosti. výhody automatických pálicích strojů v reálných aplikacích případová studie: Zvýšení produktivity o 40 % v opravné dílně elektroniky

Opravna se sídlem v Portlandu zvýšila výstup o 40 % poté, co začala používat automatické pájecí stroje (studie případu z roku 2023). Technici dokončovali denně 27–32 složitých oprav plošných spojů, což je nárůst oproti dřívějším 19–22 opravám prováděným manuálně, při zachování integrity pájených spojů na úrovni 99,4 %. Programovatelné profily snížily čas potřebný na přípravu mezi jednotlivými pracovními úkony o 65 %, čímž bylo prokázáno, že kompaktní automatizace může efektivně narůstat v souladu s různorodými výrobními potřebami.

Operátoři hlásí o 48–52 % méně studených spojů a mostovacích chyb při použití automatických strojů v porovnání s ručním pájením (Benchmark kvality pájení 2024). Termické monitorování na úrovni mikrosekund předchází poškození komponentů, přičemž míra chyb je nižší než 0,7 % u více než 12 000 spojů v testech zatížení. Tato přesnost snižuje čas na opravy o 8–11 hodin týdně v typických malých dílnách.

| Metrické | Automatické stroje | Ruční Pájení |

|---|---|---|

| Rychlost (spojů/hodina) | 220-260 | 70-90 |

| Přesnost teploty | ±1,2 °C | ±8-15 °C |

| Stabilita (σ) | 0,04mm | 0,31 mm |

| Čas trvání školení | 6-8 hodin | více než 120 hodin |

Poslední data ukazují, že automatické stroje zajišťují o 5,9 % kratší cyklové časy a o 88 % nižší variabilitu objemu pájeného kovu – což je zásadní pro vysokodensitní desky PCB a miniaturizované komponenty.

Moderní kompaktní modely vydržely více než 14 000 provozních hodin v urychlených testech (Studie trvanlivosti z roku 2022). Pokročilé keramické ohřevové prvky udržují stabilnost po více než 95 000 ohřevových cyklech – což odpovídá 6–8 letům neustálého používání. Správně udržované jednotky ukazují po 24 měsících výkon s degradací menší než 5 %, což odpovídá dlouhověkosti plnohodnotných průmyslových systémů.

Systémy ohřevu řízené mikroprocesorem udržují přesnost ±1 °C během 8hodinových směn s využitím termoelektrických senzorů a PID algoritmů, čímž se zabrání přehřátí. Studie z roku 2024 o zpracování materiálů ukázala, že tato přesnost snižuje počet chyb v pájecích spojích o 34 % ve srovnání s ručními pájecími železy a optimalizace přenosu tepla snižuje spotřebu energie o 18 %.

Systémy strojového vidění mapují rozvržení desky PCB rychlostí 120 FPS s rozlišením 5 mikronů. V kombinaci s samoučícími se algoritmy dosahují přesnosti umístění komponent 99,2 % – o 27 % vyšší než u modelů z roku 2020. Toto řešení eliminuje ruční programování cest, což umožňuje přeorganizaci úkolů za méně než 90 sekund prostřednictvím jednoduchého nahrávání CAD dat.

Keramické zářiče s grafénovými povlaky nabízejí o 40 % rychlejší tepelné zotavení než nikromové prvky. V kombinaci s automatickými režimy spánku, které se aktivují po 30 sekundách nečinnosti, snižují tato řešení spotřebu energie v režimu standby o 72 % (Industrial Energy Metrics 2023). Dílny tak ušetří více než 1 200 USD ročně na jedné stroji bez kompromisu v maximální výkonu.

Kompaktní automatické pálicí stroje se rychle vyvíjejí, aby odpovídaly požadavkům na miniaturizaci a chytřejší výrobu. Analytici předpokládají 30% nárůst využívání stolních modelů do roku 2027, protože dílny dávají přednost úspornosti prostoru bez obětování produktivity. Tyto změny odrážejí širší trend směrem k udržitelným a propojeným produkčním ekosystémům.

Výrobci snižují rozměry strojů a zároveň zvyšují jejich přesnost. Nové stolní modely umožňují mikropájení součástek menších než 0,2 mm , aby se uspokojily potřeby v oblasti medicíny a letectví. Pokročilé laserové systémy a vertikální konstrukce pracovních prostor umožňují o 40% menší odtlačky než tradiční jednotky.

Tlak na Procesy v souladu s RoHS urychlila zavedení slitin bez olova a biologicky rozložitelných toků. Průzkum průmyslu z roku 2024 zjistil, že 72% výrobců používá profilů s nízkou spotřebou energie, což snižuje spotřebu energie až o 25%. Modulární konstrukce také podporuje recyklaci komponent, což je v souladu s cíli oběhového hospodářství.

Senzory připojené k cloudu nyní sledují tepelné výkony a opotřebení špiček v reálném čase. Zařízení využívající systémy s podporou internetu věcí dosahují 92% provozní doba zařízení prostřednictvím neustálého sledování. Prediktivní algoritmy analyzují vzorce používání, aby naplánovaly údržbu před selháním, což snižuje náklady na výpadky o 18 tisíc dolarů ročně na stroj.

Kompaktní automatické pálicí stroje pomáhají ušetřit prostor, zrychlit přeorganizaci pracovních míst, snížit energetické náklady a zvýšit spokojenost operátorů díky úsporným konstrukcím.

Tyto stroje využívají mikroprocesorově řízené systémy ohřevu a PID algoritmy, které umožňují přesnou regulaci teploty a reálný časový feedback, udržujíce přesnost teploty v rozmezí ±1°C.

Ano, kompaktní pálicí stroje využívají pokročilé materiály jako je letecký kvalitní hliník a kompozitní materiály na bázi uhlíkových vláken, což zvyšuje jejich odolnost a dosahuje průměrné doby mezi poruchami srovnatelné s plnohodnotnými systémy.

Budoucí trendy zahrnují zvýšenou přijímavost stolních modelů, pokroky v miniaturizaci, udržitelnost s použitím bezolovného pájení a integraci IoT pro vzdálené monitorování a prediktivní údržbu.