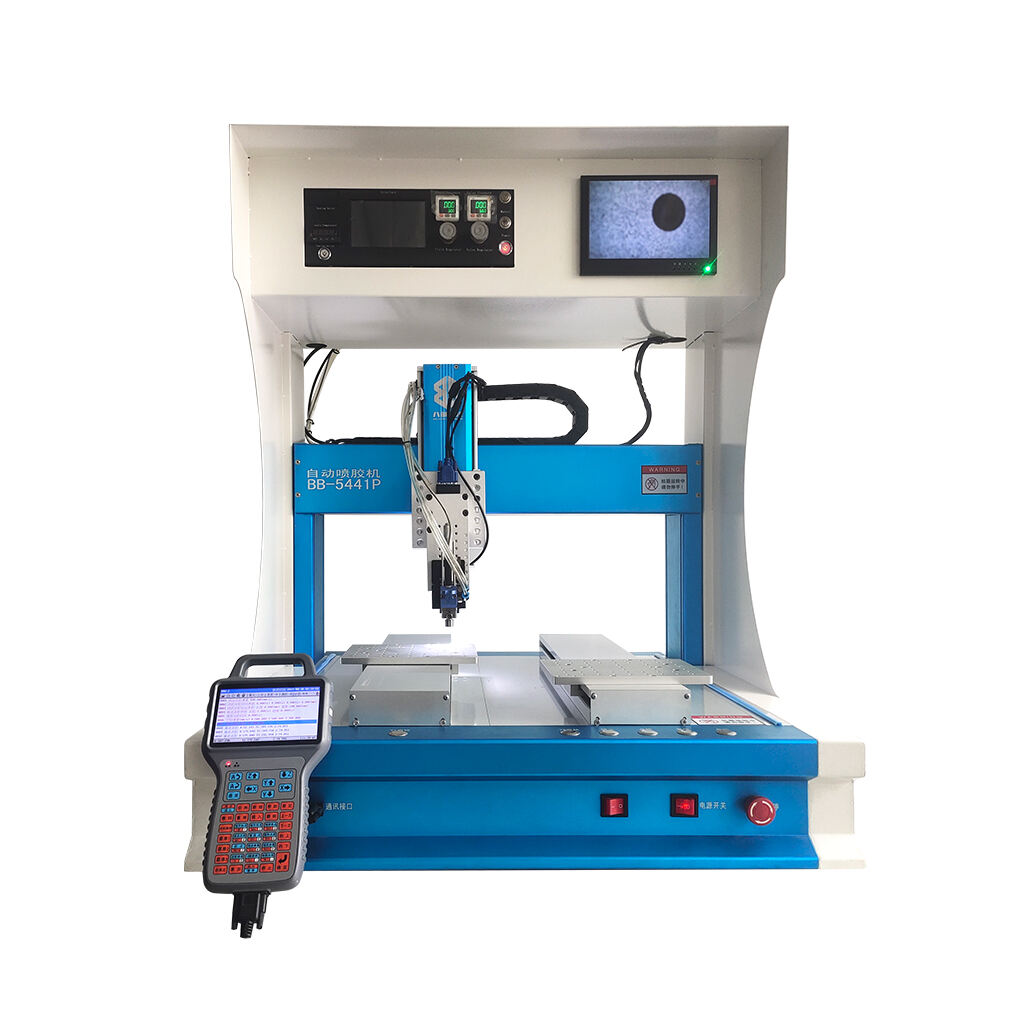

Automatiserede skruemaskiner er bygget på afgørende komponenter, der sikrer deres effektivitet og præcision. Disse maskiner har typisk et sofistikeret fodersystem, som sikrer en konstant levering af skruer og minimerer nedetid. Drivmekanismen, ofte drevet af motorer med høj drejningsmoment, understøtter hurtige operationer, mens den centrale styreenhed koordinerer hele processen og tilbyder alsidig programmering til forskellige skrueformer. Automatiseringsmekanikken i disse maskiner muliggør hastige operationer og sikrer konsistent kvalitet i skruestiftning, hvilket eliminerer menneskelige fejl, som ofte ses i manuelle processer. Ifølge en rapport fra IndustryWeek , har virksomheder, der anvender automatiserede skruemaskiner i deres produktionslinjer, oplevet en produktivitetsforbedring på op til 50 %, primært på grund af reducerede cyklustider og forbedret præcision. Disse data understreger automatiseringens transformative potentiale inden for moderne produktion.

Integrering af automatiske skruemaskiner med automatiserede skruetræksystemer forbedrer markant produktionslinjens effektivitet. Disse maskiner og skruetrækere synkroniserer operationer, hvilket muliggør jævne overgange og kontinuerlige arbejdsgange. Denne integration kan betydeligt reducere arbejdskraftomkostninger, da maskinerne autonomt håndterer komplekse opgaver og dermed eliminerer behovet for manuel opsyn. Desuden sikrer den præcision, som de synkroniserede operationer tilbyder, optimal produktkvalitet, mindre fejl og øget kundetilfredshed. I 2022 en case-study udført af Manufacturing.net beskrev, hvordan en ledende elektronikproducent succesfuldt havde integreret disse systemer for at reducere samletidspunktet med 30 % og fejlprocenten med 40 %, hvilket demonstrerer synergien i avancerede automatiseringsværktøjer til at hæve produktionskapaciteten.

Præcision i samling er afgørende, og automatiske skruemaskiner er fremragende til at levere høj nøjagtighed. Disse maskiner reducerer fejlprocenten markant sammenlignet med manuelle processer, og statistikker viser, at automatisk samling resulterer i fejlprocenter under 1 % mod over 15 % ved manuel samling. En sådan overlegen præcision sikrer, at produkter opfylder strenge kvalitetsstandarder, hvilket er afgørende for industrier som f.eks. luftfart og elektronik, hvor præcision er altafgørende. Automatiske skruemaskiner anvender feedback-loops for at fastholde stramme tolerancer og justerer løbende driftsparametre for at tilpasse sig varierende forhold. Disse loops udgør en kritisk del af systemet og sikrer, at maskinens output forbliver konsistent og pålideligt, og dermed sættes standarden for moderne samlingsteknologi.

Hastighed og præcision er afgørende for at leve op til industrielle krav, især i forhold til automatiske skruemaskiner. Hastighedsmålinger for disse maskiner kvantificeres typisk ud fra antallet af skruer, der sættes ind per minut, og nogle højtydende modeller opnår op til 60 skruer per minut. Præcis installation er afgørende for at sikre produktionskvaliteten og undgå fejl, hvilket kan føre til kostbar nedetid og reparationer. Ifølge eksperter har ny teknologi såsom forbedrede drivsystemer og præcisionsstyringsenheder markant forbedret maskinhastigheder uden at kompromittere nøjagtigheden, hvilket sikrer konsistente og pålidelige resultater i højtryksmiljøer.

Automatiserede skruemaskiner udmærker sig ved deres alsidighed og kan nemt tilpasses forskellige skruetyper og størrelser. Denne tilpasningsevne er især fordelagtig inden for industrier som elektronik og bilindustri, hvor forskellige samledele kræver specifikke fastgørelsesløsninger. I elektronikindustrien er maskiner, der kan håndtere små og komplicerede skruer, afgørende for samlingen af enheder som smartphones og computere. Moderne skruemaskiner har desuden vist en reduktion på op til 30 % i omstillingstid ved skift mellem skruetyper, hvilket gør det muligt for producenter hurtigt og effektivt at imødekomme varierede produktionsbehov.

Energioptimering i automatiserede skruemaskiner er en vigtig overvejelse, både med hensyn til miljøpåvirkning og besparelser i driftsomkostninger. Funktioner som variabelhastighedsdrev og optimerede strømforbrugindstillinger bidrager til et lavere energiforbrug, hvilket er i tråd med den globale fokus på miljøvenlige produktionssystemer. Ved at integrere energieffektive teknologier kan virksomheder opnå op til 40 % reduktion i energiforbrug, som angivet i nyeste brugerapporter. Disse besparelser reducerer ikke alene driftsomkostningerne, men mindsker også CO2-udledningen og understøtter virksomheder i deres arbejde med bæredygtighedsmål samt forbedret langsigtet profitabilitet.

Kalibrering af automatiske skruemaskiner er en afgørende proces, der sikrer nøjagtig skrueplacering under produktion. Ved præcis justering af maskinkomponenter hjælper kalibrering med at opretholde konsistent og præcis fremstilling. Almindelige kalibreringsmetoder omfatter brugen af lasersensorer og præcisionsmålere til at justere maskinakserne. Avancerede softwareværktøjer anvendes også ofte, hvilket giver operatører mulighed for at indstille parametre direkte via brugervenlige grænseflader. Erfaringer fra fabrikker viser tydelige forbedringer i ydelse efter kalibrering, med øget produktionskvalitet og konsistens. Disse forbedringer er især mærkbare i højvolumemiljøer, hvor hver millimeter betyder noget.

Implementering af forebyggende vedligeholdelsesstrategier er afgørende for at sikre, at automatiske skruemaskiner fungerer optimalt og effektivt. Nøglepraksis omfatter regelmæssig inspektion af maskinkomponenter, smøring af bevægelige dele og rettidig udskiftning af slidte dele. Disse handlinger kan markant reducere hyppigheden af fejl, hvilket forlænger maskinens levetid. Statistikker viser, at fabrikker, der anvender effektive vedligeholdelsesstrategier, oplever en betydelig reduktion i uplanlagt nedetid. Denne proaktive tilgang forbedrer ikke kun maskinens pålidelighed, men øger også den samlede produktivitet, hvilket muliggør uafbrudte produktionsture og minimerer kostbare forsinkelser.

At adoptere bedste praksisser inden for materialehåndtering er afgørende for at minimere tilførselsproblemer og øge driftseffektiviteten i automatiske skrue-maskiner. At sikre, at materialer er korrekt dimensionerede og forbehandlet, reducerer risikoen for blokeringer eller fejlforsyning under driften. Ergonomisk design spiller en vigtig rolle, da det hjælper med at reducere træthed ved manuel håndtering og optimere arbejdsgangen. Data om fejl i forbindelse med materialehåndtering understreger deres indvirkning på produktionseffektivitet, hvor dårligt administrerede materialer ofte fører til øgede produktionsomkostninger og reduceret output. Ved at løse disse fejl gennem forbedrede håndteringsteknikker kan man opnå mere jævn drift og dermed højere produktivitet.

At løse problemer med macineringsmekanismer, der sidder fast, er afgørende for at sikre en jævn produktion. Almindelige årsager til fejl kan være skruer, der ikke er korrekt justerede, slidte foder eller fremmede materialer, der blokerer vejen. En proaktiv tilgang til at tackle disse problemer indebærer regelmæssig inspektion og udskiftning af slidte dele i tide. For eksempel kan visuelle kontroller og brug af diagnostiske værktøjer hjælpe med at identificere potentielle fejl, før de bliver større problemer. Industriens forskning viser, at fabrikker, der udfører regelmæssige inspektioner, oplever 30 % færre fejl. Desuden fremhæver eksperter inden for produktion, at justering af fodervinkler og korrekt smøring er effektive løsninger på at reducere hyppigheden af fejl.

At minimere udstyrstid, der skyldes slid på maskinkomponenter, er afgørende for at opretholde produktionseffektiviteten. Ved at bruge materialer og dele af høj kvalitet kan holdbarheden markant forbedres, hvilket reducerer antallet af sammenbrud. For eksempel har investering i premium legerede skruer og robuste fødere vist sig at forlænge driftslevetiden med op til 25 %. Desuden spiller rutinemæssige vedligeholdelsesundersøgelser, som omfatter rengøring og smøring af dele, en afgørende rolle i at minimere uventede fejl. Fabrikker, der anvender disse strategier, rapporterer en 40 % reduktion i uplanlagt nedetid, hvilket understreger effektiviteten af at bruge kvalitetsmaterialer og regelmæssig vedligeholdelse til at minimere driftsforstyrrelser.

At tilpasse automatiserede skruemaskiner til at opfylde komplekse samlekrav er afgørende for industrier med varierede produktionsbehov. Nyeste fremskridt inden for software og teknologi har markant forbedret disse maskiners egenskaber, hvilket gør dem i stand til at udføre en bred vifte af applikationer, fra elektronik til bilproduktion. Forbedringerne omfatter avancerede programmeringsgrænseflader og tilpassbare komponenter, som tillader maskinerne at justere sig efter forskellige skrustørrelser og placeringer. Selskaber som Tesla har succesfuldt tilpasset deres udstyr til at håndtere komplekse produktionsopgaver, hvilket har resulteret i øget produktivitet og præcision. Integration af sådanne teknologiske fremskridt bekræfter den automatiserede skruemaskines evne til at tilpasse sig løbende ændrede samleudfordringer på tværs af forskellige sektorer og dermed optimere driftseffektiviteten.

Effektiv drift af automatiske skruemaskiner afhænger af udviklingen af afgørende operatørkompetencer. Operatører skal have en dybdegående forståelse af maskinkomponenter, fejlsøgningsteknikker og effektive vedligeholdelsespraksisser. Uddannelsesprogrammer udstyrer operatørerne med disse kompetencer, hvilket fører til øget maskineffektivitet og produktivitet. Et stærkt eksempel herpå er en casestudie fra en produktionsvirksomhed, der oplevede en stigning i produktiviteten på 25 % efter, at operatørerne havde gennemgået færdighedsforbedrende træning. Sådanne programmer giver operatørerne mulighed for at håndtere komplekse situationer og optimerer derved maskinens ydelse og reducerer driftsforstyrrelser.

Sikkerhed og arbejdsgangprotokoller er afgørende komponenter i forbindelse med drift af automatiske skruemaskiner. Ved at implementere effektive sikkerhedsforanstaltninger beskyttes operatører ikke blot mod ulykker, men det forbedrer også den overordnede arbejdseffektivitet. Eksempler herpå inkluderer brug af beskyttelsesudstyr og oprettelse af sikre zoner omkring maskinerne for at forhindre ulykker. Virksomheder med formaliserede procedurer rapporterer en 40 % reduktion i ulykkesraten sammenlignet med dem, der ikke har sådanne procedurer. Denne betydelige nedgang understreger vigtigheden af en struktureret tilgang til sikkerheds- og arbejdsgangsstyring for at sikre problemfri maskindrift og arbejdssikkerhed.

Avanceret maskindiagnostik fungerer som et afgørende værktøj til at forudsige potentielle fejl og optimere maskinydelsen. Teknologier såsom IoT og AI styrker diagnostiske muligheder og gør det muligt at overvåge i realtid og implementere proaktive vedligeholdelsesstrategier. For eksempel kan IoT-enheder følge maskinens helhedsmetrisk data og sende advarsler, før problemer eskalerer, mens AI-algoritmer analyserer data for at forudsige ydelsestrends. En undersøgelse af de kausale effekter af disse teknologier viste, at fabrikker, der anvendte IoT og AI, oplevede en 30 % forbedring af driftsydelsen, hvilket demonstrerer den transformerede kraft, som teknologiske fremskridt udgør inden for maskindiagnostik.