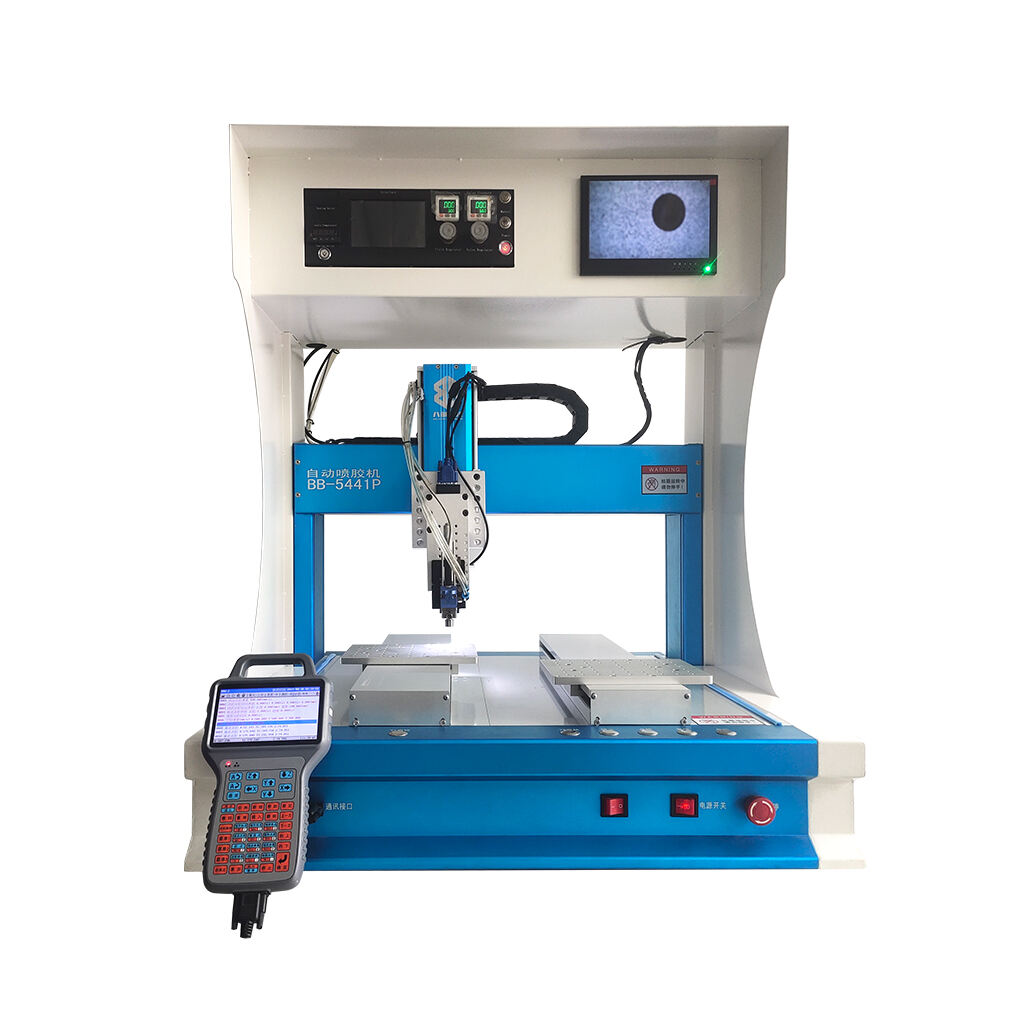

Automatische Schraubmaschinen basieren auf wesentlichen Komponenten, die ihre Effizienz und Präzision antreiben. Diese Maschinen verfügen in der Regel über ein ausgeklügeltes Fördersystem, das eine ständige Versorgung mit Schrauben gewährleistet und Ausfallzeiten minimiert. Der Antrieb erfolgt häufig durch Hochleistungsmotoren mit hohem Drehmoment, die schnelle Arbeitsabläufe unterstützen, während die Hauptsteuereinheit den gesamten Prozess steuert und vielseitige Programmierung für unterschiedliche Schraubenmuster bietet. Die Automatisierungsmechanik dieser Maschinen ermöglicht Hochgeschwindigkeitsoperationen und stellt eine gleichbleibende Qualität beim Schrauben sicher, wodurch menschliche Fehler, wie sie bei manuellen Prozessen oft auftreten, eliminiert werden. Laut einem Bericht von IndustryWeek haben Unternehmen, die automatische Schraubmaschinen in ihren Produktionslinien einsetzen, Steigerungen der Produktivität um bis zu 50 % erlebt, hauptsächlich aufgrund verkürzter Zykluszeiten und verbesserter Präzision. Diese Daten verdeutlichen das transformative Potenzial der Automatisierung in der modernen Fertigung.

Die Integration von automatischen Schraubmaschinen mit automatischen Schraubendrehsystemen steigert die Effizienz der Produktionslinie erheblich. Diese Maschinen und Schraubendreher synchronisieren ihre Abläufe, sodass nahtlose Übergänge und kontinuierliche Arbeitsabläufe ermöglicht werden. Durch diese Integration lassen sich die Personalkosten erheblich reduzieren, da komplexe Aufgaben autonom von den Maschinen übernommen werden und somit keine manuelle Überwachung erforderlich ist. Zudem gewährleistet die Präzision synchronisierter Abläufe eine optimale Produktqualität, minimiert Ausschussraten und erhöht die Kundenzufriedenheit. Im Jahr 2022 veröffentlichte eine Fallstudie von Manufacturing.net eine detaillierte Beschreibung darüber, wie ein führender Hersteller von Elektronikartikeln diese Systeme erfolgreich integrierte, um die Montagezeiten um 30 % zu senken und Fehlerquoten um 40 % zu reduzieren. Dies verdeutlichte eindrucksvoll, wie leistungsfähige Automatisierungswerkzeuge in ihrer Synergie Produktionskapazitäten auf ein neues Level heben können.

Präzision bei Verschraubungsanwendungen ist entscheidend, und automatische Schraubmaschinen sind hervorragend geeignet, um hohe Genauigkeit zu liefern. Diese Maschinen reduzieren die Fehlerquoten im Vergleich zu manuellen Prozessen erheblich. Statistiken zeigen, dass automatische Verschraubung Fehlerquoten von weniger als 1 % aufweisen, während bei manuellen Anwendungen Werte über 15 % liegen. Eine solch überlegene Genauigkeit stellt sicher, dass Produkte strengen Qualitätsstandards entsprechen – eine wesentliche Voraussetzung für Branchen wie Luft- und Raumfahrt sowie Elektronik, bei denen Präzision oberste Priorität hat. Automatische Schraubmaschinen verwenden Rückkopplungsschleifen, um enge Toleranzen einzuhalten, und passen kontinuierlich die Betriebsparameter an wechselnde Bedingungen an. Diese Schleifen bilden einen kritischen Bestandteil des Systems und gewährleisten, dass die Ausgabe der Maschine stets konsistent und zuverlässig bleibt. Damit setzen sie effektiv den Standard für moderne Verschraubungstechnologie.

Geschwindigkeit und Genauigkeit sind entscheidend, um industrielle Anforderungen zu erfüllen, insbesondere im Zusammenhang mit automatischen Schraubmaschinen. Die Geschwindigkeit dieser Maschinen wird üblicherweise anhand der Anzahl der pro Minute eingesetzten Schrauben gemessen, wobei einige Hochleistungsmodelle bis zu 60 Schrauben pro Minute erreichen. Eine genaue Installation ist entscheidend, um die Produktionsqualität aufrechtzuerhalten und Fehler zu vermeiden, die zu kostspieligen Ausfallzeiten und Reparaturen führen können. Laut Experten haben jüngste technologische Fortschritte wie verbesserte Antriebssysteme und Präzisionssteuerungseinheiten die Maschinengeschwindigkeiten erheblich gesteigert, ohne dabei die Genauigkeit zu beeinträchtigen, wodurch in Hochdruckumgebungen konsistente und zuverlässige Ergebnisse gewährleistet werden.

Automatische Schraubmaschinen überzeugen durch ihre Vielseitigkeit und ermöglichen eine nahtlose Anpassung an verschiedene Schraubenarten und -größen. Diese Anpassbarkeit ist insbesondere in Branchen wie der Elektronik und Automobilindustrie von großem Vorteil, da unterschiedliche Montagekomponenten spezifische Befestigungslösungen erfordern. In der Elektronikbranche sind beispielsweise Maschinen unverzichtbar, die in der Lage sind, kleine, komplexe Schrauben zu verarbeiten, welche für die Montage von Geräten wie Smartphones und Computern erforderlich sind. Zudem haben moderne Schraubmaschinen gezeigt, dass sie beim Wechsel zwischen verschiedenen Schraubenarten eine Reduzierung der Rüstzeit um bis zu 30 % ermöglichen, wodurch Hersteller in der Lage sind, unterschiedliche Produktionsanforderungen schnell und effizient zu bewältigen.

Energieeffizienz bei automatischen Schraubmaschinen ist sowohl aus Umweltsicht als auch zur Kosteneinsparung ein bedeutender Aspekt. Merkmale wie stufenlose Antriebe und optimierte Stromverbrauchseinstellungen tragen zu einem geringeren Energiebedarf bei und unterstützen den globalen Trend hin zu umweltfreundlichen Fertigungslösungen. Durch die Integration energieeffizienter Technologien können Unternehmen laut aktuellen Branchenberichten bis zu einer 40%igen Reduzierung des Energieverbrauchs erreichen. Diese Einsparungen senken nicht nur die Betriebskosten, sondern reduzieren auch den CO2-Fußabdruck und helfen somit dabei, Nachhaltigkeitsziele zu erreichen und die langfristige Profitabilität zu verbessern.

Die Kalibrierung von automatischen Schraubmaschinen ist ein wesentlicher Prozess, der eine genaue Schraubenplatzierung während der Produktion sicherstellt. Durch die präzise Ausrichtung der Maschinenkomponenten hilft die Kalibrierung dabei, Konsistenz und Präzision in Fertigungsabläufen aufrechtzuerhalten. Typische Kalibriermethoden umfassen den Einsatz von Lasersensoren und Präzisionsmessgeräten zur Justierung der Maschinenachsen. Auch fortschrittliche Software-Tools werden häufig verwendet, wodurch Operatoren Parameter direkt über benutzerfreundliche Oberflächen einstellen können. Praxisbeispiele aus Fabriken zeigen deutliche Leistungsverbesserungen nach der Kalibrierung, mit höherer Produktqualität und -konsistenz. Diese Verbesserungen sind besonders in Hochvolumenumgebungen spürbar, bei denen jeder Millimeter zählt.

Die Umsetzung von vorbeugenden Wartungsstrategien ist entscheidend, um die Funktionalität und Effizienz automatischer Schraubmaschinen aufrechtzuerhalten. Wesentliche Maßnahmen umfassen regelmäßige Inspektionen der Maschinenkomponenten, Schmierung beweglicher Teile sowie rechtzeitigen Austausch verschlissener Bauteile. Solche Maßnahmen können die Häufigkeit von Störungen erheblich reduzieren und somit die Lebensdauer der Anlagen verlängern. Statistiken zeigen, dass Fabriken, die effektive Wartungsstrategien anwenden, eine deutliche Reduzierung des ungeplanten Stillstands erleben. Dieser proaktive Ansatz verbessert nicht nur die Zuverlässigkeit der Maschinen, sondern steigert auch die Gesamtproduktivität, ermöglicht ununterbrochene Produktionsläufe und minimiert kostspielige Verzögerungen.

Die Übernahme bewährter Praktiken für das Materialhandling ist entscheidend, um Störungen zu minimieren und die Betriebseffizienz bei automatischen Schraubmaschinen zu verbessern. Stellen Sie sicher, dass die Materialien korrekt dimensioniert und vorbehandelt sind, um die Wahrscheinlichkeit von Verstopfungen oder Fehlern beim Zuführen während des Betriebs zu reduzieren. Ein ergonomisches Design spielt eine wesentliche Rolle, da es dazu beiträgt, die körperliche Belastung durch manuelles Handling zu verringern und den Arbeitsablauf zu optimieren. Daten zu Fehlerquellen im Materialhandling verdeutlichen deren Auswirkungen auf die Produktionsleistung, wobei schlecht organisierte Materialien häufig zu höheren Produktionskosten und geringerer Ausbringung führen. Durch die Behebung dieser Fehler mittels verbesserter Handhabungstechniken lassen sich reibungslosere Abläufe und letztlich eine höhere Produktivität erreichen.

Die Behebung von Problemen mit verstopften Schraubenfördermechanismen ist entscheidend, um reibungslose Produktionsprozesse aufrechtzuerhalten. Häufige Ursachen für Verstopfungen sind oft falsch ausgerichtete Schrauben, abgenutzte Fördereinrichtungen oder Fremdmaterialien, die die Wege blockieren. Ein proaktiver Ansatz zur Problembewältigung beinhaltet regelmäßige Inspektionen und rechtzeitigen Austausch abgenutzter Teile. Beispielsweise können visuelle Überprüfungen und der Einsatz diagnostischer Werkzeuge dabei helfen, potenzielle Verstopfungsprobleme frühzeitig zu erkennen, bevor sie eskalieren. Branchenstudien zeigen, dass Fabriken, die regelmäßige Inspektionen durchführen, eine Reduzierung von Verstopfungsereignissen um 30 % verzeichnen. Zudem weisen Experten aus der Fertigungsindustrie darauf hin, dass das Anpassen der Förderwinkel und eine angemessene Schmierung effektive Maßnahmen darstellen, um die Häufigkeit von Verstopfungen zu verringern.

Die Minimierung von Ausfallzeiten aufgrund von Verschleiß an Maschinenkomponenten ist entscheidend, um die Produktionseffizienz aufrechtzuerhalten. Die Verwendung hochwertiger Materialien und Teile kann die Langlebigkeit erheblich verbessern und somit die Häufigkeit von Störungen reduzieren. Beispielsweise hat sich gezeigt, dass der Einsatz von Premium-Legierungsschrauben und robusten Zuführsystemen die Einsatzdauer um bis zu 25 % verlängert. Zudem spielen regelmäßige Wartungsarbeiten, einschließlich Reinigung und Schmierung der Bauteile, eine entscheidende Rolle bei der Reduzierung unerwarteter Ausfälle. Fabriken, die diese Strategien anwenden, berichten von einem 40 %igen Rückgang der ungeplanten Stillstandszeiten, was die Wirksamkeit des Einsatzes von Qualitätsmaterialien und regelmäßiger Wartung unterstreicht.

Die Anpassung von automatischen Schraubmaschinen, um komplexen Montageanforderungen gerecht zu werden, ist für Branchen mit unterschiedlichen Produktionsbedürfnissen unerlässlich. Neueste Entwicklungen in Software und Technologie haben die Fähigkeiten dieser Maschinen erheblich verbessert, sodass sie eine Vielzahl von Anwendungen bewältigen können, von der Elektronik bis hin zur Automobilmontage. Zu diesen Verbesserungen zählen ausgefeilte Programmierschnittstellen und anpassbare Komponenten, die es den Maschinen ermöglichen, sich an unterschiedliche Schraubengrößen und Platzierungen anzupassen. Unternehmen wie Tesla haben ihre Maschinen erfolgreich an komplexe Produktionstasks angepasst, was sowohl eine gesteigerte Produktivität als auch Präzision zur Folge hat. Die Integration solcher technologischer Fortschritte bestätigt die nahtlose Anpassungsfähigkeit der automatischen Schraubmaschine an sich wandelnde Montageherausforderungen in verschiedenen Branchen und optimiert dadurch die betriebliche Effizienz.

Die effiziente Bedienung automatischer Schraubmaschinen hängt von der Entwicklung wesentlicher Bedienerskills ab. Die Bediener müssen über fundiertes Wissen zu Maschinenkomponenten, Fehlersuchmethoden und effektiven Wartungspraktiken verfügen. Schulungsprogramme vermitteln diesen Wissensstand und führen dadurch zu höherer Maschineneffizienz und Produktivität. Ein beeindruckendes Beispiel hierfür ist eine Fallstudie aus einem Produktionswerk, das nach einer Qualifizierungsschulung für die Bediener eine Steigerung der Produktivität um 25 % verzeichnete. Solche Programme befähigen die Bediener, komplexe Situationen zu bewältigen, und tragen letztendlich dazu bei, die Maschinenleistung zu optimieren und Störungen im Betriebsablauf zu minimieren.

Sicherheits- und Arbeitsablaufprotokolle sind entscheidende Bestandteile beim Betrieb von automatischen Schraubenmaschinen. Die Implementierung effektiver Sicherheitsmaßnahmen schützt nicht nur die Bediener vor Unfällen, sondern erhöht auch die gesamte Arbeitsabwickeleffizienz. Beispiele hierfür sind das Tragen von Schutzausrüstung und die Einrichtung von Sicherheitszonen um die Maschinen, um Unfälle zu vermeiden. Fabriken, die formelle Protokolle umsetzen, berichten von einer 40 %igen Reduzierung der Unfallrate im Vergleich zu jenen ohne solche Maßnahmen. Dieser deutliche Rückgang unterstreicht die Bedeutung eines strukturierten Ansatzes bei der Sicherheits- und Workflow-Management, und gewährleistet einen reibungslosen Maschinenbetrieb und den Schutz der Mitarbeiter.

Fortgeschrittene Maschinendiagnose fungiert als ein kritisches Instrument zur Vorhersage möglicher Ausfälle und zur Optimierung der Maschinenleistung. Technologien wie IoT und KI stärken die diagnostischen Möglichkeiten und ermöglichen Echtzeit-Überwachung sowie proaktive Wartungsstrategien. Beispielsweise können IoT-Geräte Kennzahlen zur Maschinenintegrität überwachen und Warnungen senden, bevor Probleme eskalieren, während KI-Algorithmen Daten analysieren, um Leistungstrends vorherzusagen. Eine Studie zu den kausalen Auswirkungen dieser Technologien zeigte, dass Fabriken, die IoT und KI nutzen, eine Verbesserung der operativen Leistung um 30 % erzielten, was die transformative Kraft technologischer Fortschritte in der Maschinendiagnose unterstreicht.