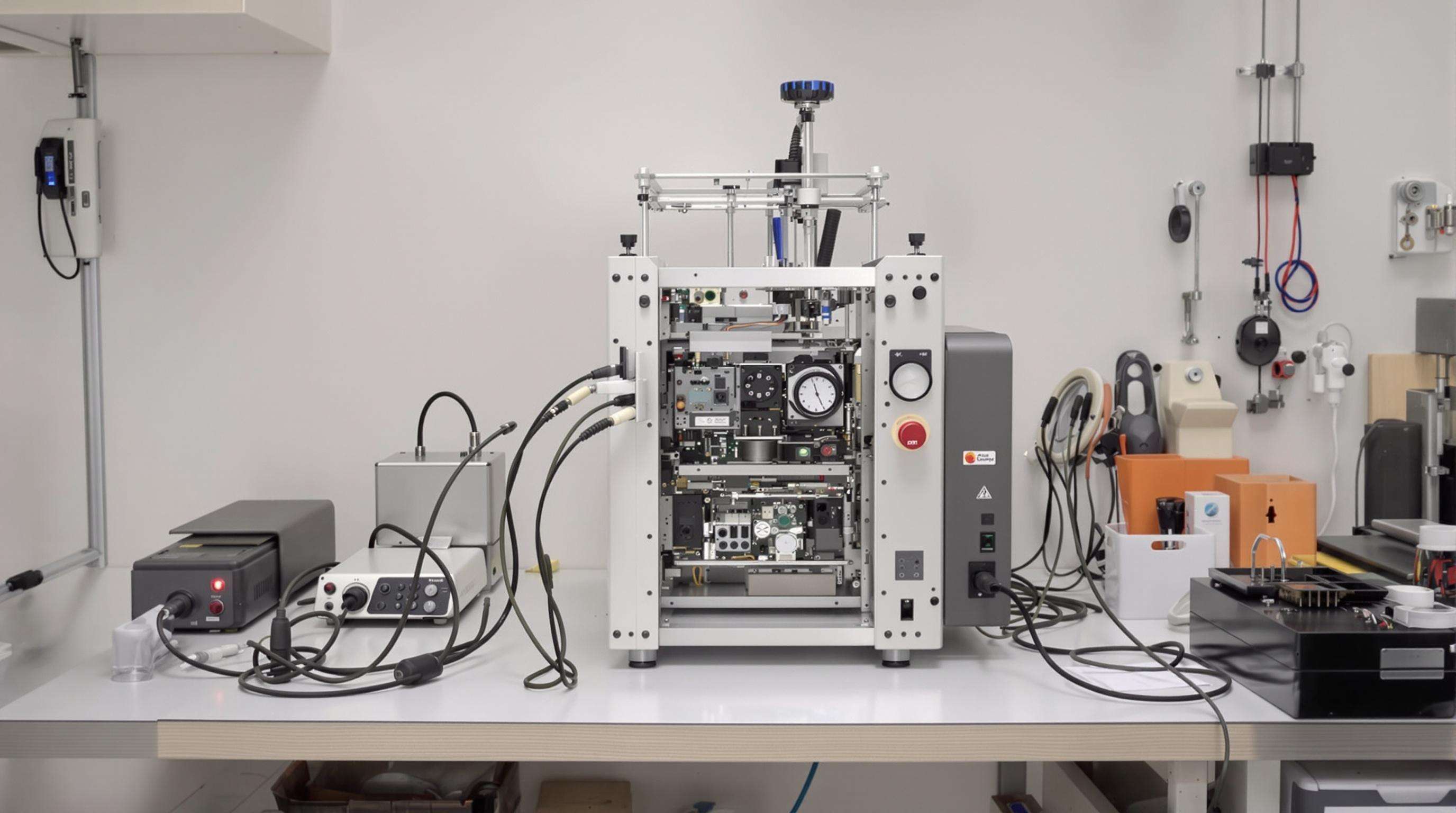

Kleine Elektronik-Reparaturwerkstätten und Prototypenlabore legen heutzutage großen Wert darauf, ihre begrenzten Flächen optimal zu nutzen. Deshalb wechseln viele von ihnen zu Tischautomaten für das Löten, die etwa 40 % weniger Platz benötigen als ältere Modelle. Werkstätten, die in Räumen mit weniger als 500 Quadratfuß arbeiten, profitieren ebenfalls deutlich von kompakten Systemen – mit einer Auslastungsrate von rund 80 % im Vergleich zu nur 55 % bei Verwendung der großen, sperrigen Maschinen. Dieser Trend trägt dazu bei, dass urbane Mikrofabriken florieren, da sie über ausreichende Lötleistung verfügen müssen, aber keinen Luxus von separaten Maschinenräumen haben. Einige Start-ups in Stadtzentren schaffen es tatsächlich, dank dieser platzsparenden Lösungen ganze Produktionslinien in umgebauten Garagen unterzubringen.

Die Analyse der Branche zeigt eine jährliche Wachstumsrate (CAGR) von 22% für kompakte automatische Lötsysteme seit 2020, was den breiteren Markt für Industriemaschinen um 9 Prozentpunkte übertrifft. Die kumulative Zunahme der Annahme von 68% korreliert mit messbaren Verbesserungen:

Diese Ergebnisse zeigen einen strategischen Übergang von manuellen Stationen zu kompakter Automatisierung, die sich an begrenzte Layouts anpasst.

Moderne automatische 14"14" Lötmaschinen erreichen mittlerweile eine 98%ige thermische Effizienzparität mit Vollgrößen-Einheiten durch drei Innovationen:

Eine Feldstudie aus dem Jahr 2023 zeigte, dass kompakte Modelle 220 Präzisionsschweißverbindungen pro Stunde herstellen können, verglichen mit 180 bei größeren Maschinen. Dies belegt, dass eine Automatisierung im kleinen Maßstab die Produktivität steigern und gleichzeitig Platz sparen kann.

Beim Entwurf neuer Geräte greifen Ingenieure auf anspruchsvolle Computermodellierungswerkzeuge zurück, um leere Lufttaschen innerhalb der Maschinen zu reduzieren. Das Ergebnis? Laut Branchendaten aus dem letztjährigen Benchmark-Bericht benötigen moderne kompakte Versionen etwa 62 % weniger Platz auf Fabrikflächen im Vergleich zu älteren Designs. Viele Hersteller integrieren heute vertikale Stapellösungen sowie praktische modulare Lötkomponenten, die dennoch alle notwendigen Funktionen auf kleinem Raum vereinen. Besonders bei kleineren Werkstattanlagen verfügen Tischmodelle über clevere Kabelorganisatoren, die sich bei Nichtgebrauch verstauen lassen, sowie ausklappbare Ablageflächen. Diese Merkmale machen einen großen Unterschied für Reparaturwerkstätten aus, die in Räumen mit weniger als 500 Quadratfuß arbeiten, wo jeder Zoll zählt, um Ordnung und Produktivität zu gewährleisten, ohne auf wichtige Werkzeuge verzichten zu müssen.

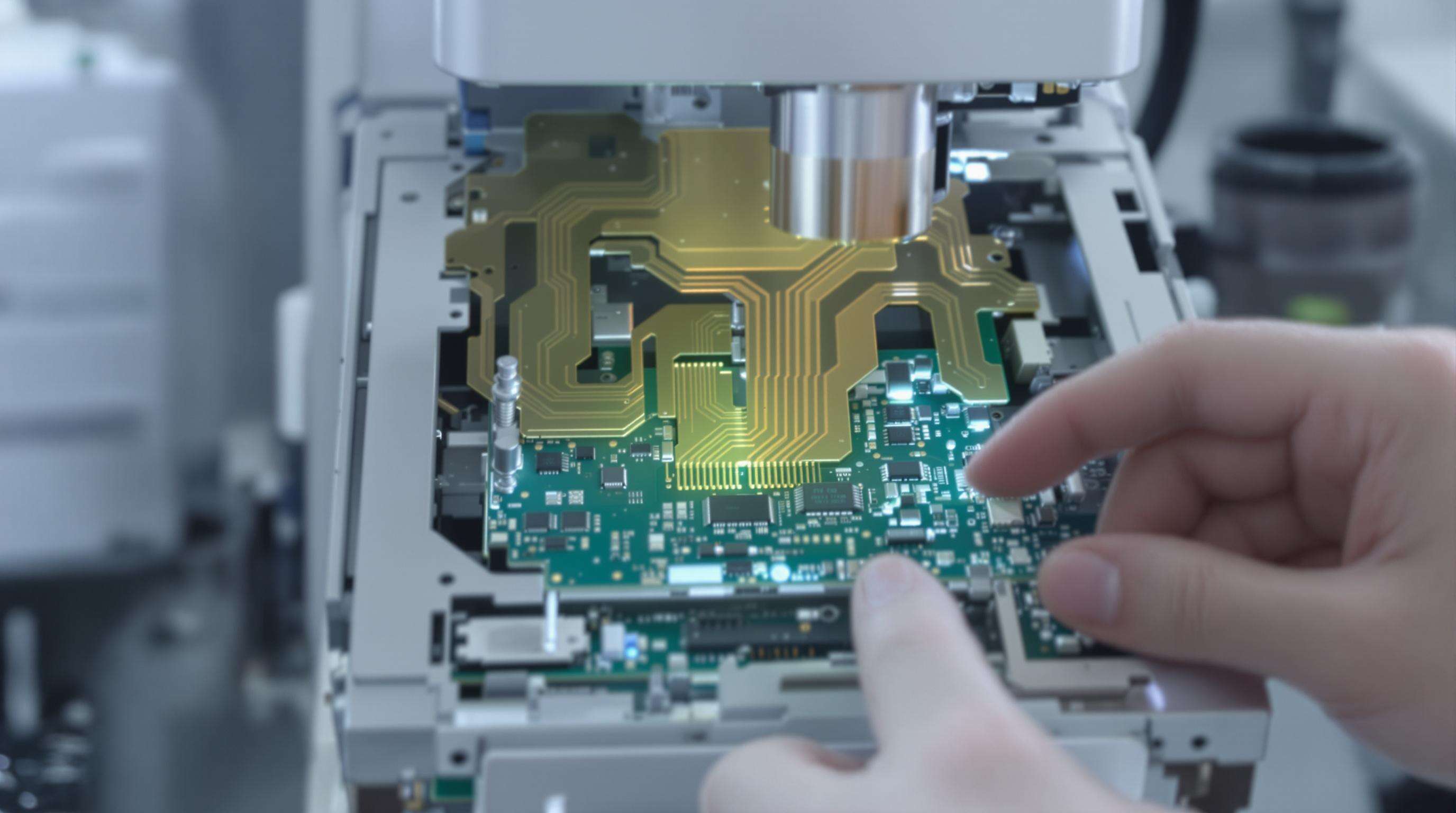

Die eingebetteten Mikroprozessoren bieten eine Temperaturgenauigkeit von etwa plus oder minus 0,01 Grad Celsius über 18 verschiedene programmierbare Profile, was vergleichbar ist mit dem, was wir bei industriellen Großgeräten sehen. Im Hinblick auf das thermische Management bieten diese Systeme Echtzeit-Feedback, das die Leistungspegel etwa 400 Mal pro Sekunde anpasst. Dies hilft dabei, qualitativ hochwertige Verbindungen auch in engen Räumen aufrechtzuerhalten, in denen traditionelle Methoden möglicherweise Schwierigkeiten haben. Laut einer 2022 vom MIT Robotics veröffentlichten Studie erreichten kleinere Einheiten, die mit integrierter Bildverarbeitungstechnologie ausgestattet sind, eine Platzierungsgenauigkeit von nahezu 98,4 Prozent beim korrekten Aufbringen von Lot. Das ist tatsächlich bemerkenswert, da sie manuelle Arbeit in diesen beengten Bedingungen, denen die meisten Fabriken täglich gegenüberstehen, um mehr als die Hälfte übertreffen.

Aluminiumlegierungen für die Luftfahrtindustrie und Verbundrahmen aus Kohlenstofffasern reduzieren das Gewicht um 40% und erhöhen gleichzeitig den Torsionswiderstand um 3,2 gegenüber Stahl. Mehrschichtige keramische Heizelemente halten 18 000 thermische Zyklen ohne Abbau aus, validiert vom International Materials Institute (2024). Diese Fortschritte unterstützen eine durchschnittliche Zeit zwischen Ausfällen von 15 000 Stunden (MTBF) gleiche Leistung wie bei Vollgrößensystementrotz geringerer Größe.

Eine Reparaturanlage in Portland erhöhte die Durchsatzleistung um 40% nach Einführung automatischer Lötmaschinen (Fallstudie 2023). Die Techniker haben täglich 2732 komplexe PCB-Reparaturen durchgeführt, gegenüber 1922 mit manuellen Methoden, wobei die Gelenkintegrität bei 99,4% gehalten wurde. Programmierbare Profile verkürzen die Aufbauzänge zwischen den Arbeitsplätzen um 65%, was zeigt, dass kompakte Automatisierung mit unterschiedlichen Produktionsanforderungen skaliert werden kann.

Bediener berichten, dass bei Verwendung automatischer Maschinen im Vergleich zum manuellen Löten 48–52 % weniger Kaltlötstellen und Überbrückungsfehler auftreten (Soldering Quality Benchmark 2024). Die thermische Überwachung auf Mikrosekundenebene verhindert Bauteilschäden, wobei die Fehlerrate bei Belastungstests an über 12.000 Verbindungen unter 0,7 % liegt. Diese Präzision reduziert den Nacharbeitungsaufwand in typischen kleinen Werkstätten wöchentlich um 8–11 Stunden.

| Metrische | Maschinen und Apparate | Manuelles Löten |

|---|---|---|

| Geschwindigkeit (Verbindungen/Stunde) | 220-260 | 70-90 |

| Temperaturgenauigkeit | ±1,2 °C | ±8-15 °C |

| Konsistenz (σ) | 0,04mm | 0,31 mm |

| Ausbildungsperiode | 6-8 Stunden | über 120 Stunden |

Aktuelle Daten zeigen, dass automatische Maschinen 5,9-fach kürzere Zykluszeiten und eine um 88 % geringere Variabilität beim Lotvolumen bieten – entscheidend für Leiterplatten mit hoher Bauteildichte und miniaturisierte Komponenten.

Moderne kompakte Modelle halten in beschleunigten Tests über 14.000 Betriebsstunden stand (Dauerhaftigkeitsstudie 2022). Hochentwickelte keramische Heizelemente behalten ihre Stabilität auch nach über 95.000 Heizzyklen bei – dies entspricht einer Nutzungsdauer von 6 bis 8 Jahren im Dauerbetrieb. Gut gewartete Geräte weisen nach 24 Monaten weniger als 5 % Leistungseinbußen auf und erreichen damit die Langlebigkeit industrieller Großsysteme.

Mikroprozessor-gesteuerte Heizsysteme gewährleisten eine Genauigkeit von ±1°C über Schichten von 8 Stunden hinweg unter Verwendung von Thermoelement-Sensoren und PID-Algorithmen, wodurch ein thermischer Überschwingen vermieden wird. Eine Studie zur Materialbearbeitung aus dem Jahr 2024 ergab, dass diese Präzision Lötverbindungsfehler um 34 % gegenüber manuellen Lötkolben reduziert, während die optimierte Wärmeübertragung den Energieverbrauch um 18 % senkt.

Maschinen-Vision-Systeme erfassen Leiterplattenlayouts mit 120 Bildern pro Sekunde bei einer Auflösung von 5 Mikrometern. In Kombination mit selbstlernenden Algorithmen erreichen sie eine Komponentenplatzierungsgenauigkeit von 99,2 % – 27 % höher als bei Modellen aus dem Jahr 2020. Dadurch entfällt die manuelle Programmierung der Arbeitswege, sodass eine Job-Umkonfiguration in weniger als 90 Sekunden durch einfache CAD-Uploads möglich ist.

Keramische Kernheizungen mit Graphenbeschichtung bieten eine um 40% schnellere Wärmerückgewinnung als nichrome Elemente. In Kombination mit automatischem Schlafmodus, der nach 30 Sekunden Inaktivität aktiviert wird, reduzieren diese den Standby-Stromverbrauch um 72% (Industrial Energy Metrics 2023). Werkstätten sparen jährlich über 1.200 Dollar pro Maschine, ohne Kompromisse bei der Spitzenleistung einzugehen.

Die kompakten automatischen Lötmaschinen entwickeln sich rasant, um den Anforderungen an Miniaturisierung und intelligentere Fertigung gerecht zu werden. Die Analysten schätzen eine 30%ige Steigerung der Benchtop-Modellnutzung bis 2027 die Arbeitsplätze werden in den Werkstätten für die Raumeffizienz genutzt, ohne dabei die Leistung zu beeinträchtigen. Diese Veränderungen spiegeln breitere Bewegungen hin zu nachhaltigen, vernetzten Produktionsökosystemen wider.

Die Hersteller verkleinern die Abdrücke und verbessern gleichzeitig die Präzision. Neue Modelle mit Standfläche mit einem Durchmesser von mehr als 0,8 mm , die Bedürfnisse in den Bereichen Medizin und Luftfahrt zu befriedigen. Durch die Entwicklung fortschrittlicher Lasersysteme und vertikale Arbeitsflächen lassen sich 40% weniger Arbeitsplatz als bei herkömmlichen Einheiten nutzen.

Der Druck für Prozesse, die RoHS-konform sind hat die Einführung von bleifreien Legierungen und biologisch abbaubaren Flüssen beschleunigt. Eine Branchenbefragung im Jahr 2024 ergab, dass 72% der Hersteller Niedrigenergie-Lötprofile verwenden, wodurch der Stromverbrauch um bis zu 25% gesenkt wird. Modularer Bau unterstützt auch das Recycling von Bauteilen und entspricht den Zielen der Kreislaufwirtschaft.

Cloud-verbundene Sensoren verfolgen nun die thermische Leistung und den Spitzenverschleiß in Echtzeit. Einrichtungen, die IoT-fähige Systeme nutzen, erreichen 92% Betriebszeit der Ausrüstung durch kontinuierliche Überwachung. Vorhersagende Algorithmen analysieren Nutzungsmuster, um Wartung zu planen, bevor Fehler auftreten, wodurch die Ausfallzeitkosten um 18 000 Dollar pro Maschine pro Jahr reduziert werden.

Kompakte automatische Lötmaschinen helfen, Platz zu sparen, beschleunigen die Rekonfiguration von Arbeitsplätzen, reduzieren Energiekosten und erhöhen die Zufriedenheit der Bediener aufgrund platzsparender Designs.

Diese Maschinen verwenden mikroprozessorgesteuerte Heizsysteme und PID-Algorithmen, die eine präzise Temperaturregelung und Echtzeit-Rückmeldung ermöglichen und so eine Temperaturgenauigkeit innerhalb von ±1°C gewährleisten.

Ja, kompakte Lötmaschinen verwenden fortschrittliche Materialien wie Aluminium in Luftfahrtqualität und Kohlefaser-Verbundstoffe, die ihre Haltbarkeit verbessern und eine mittlere Betriebsdauer zwischen Ausfällen erreichen, die mit vollwertigen Systemen vergleichbar ist.

Zukünftige Trends umfassen eine verstärkte Akzeptanz von Tischmodellen, Fortschritte bei der Miniaturisierung, Nachhaltigkeit durch bleifreies Löten sowie die Integration des Internets der Dinge (IoT) zur Fernüberwachung und vorausschauenden Wartung.