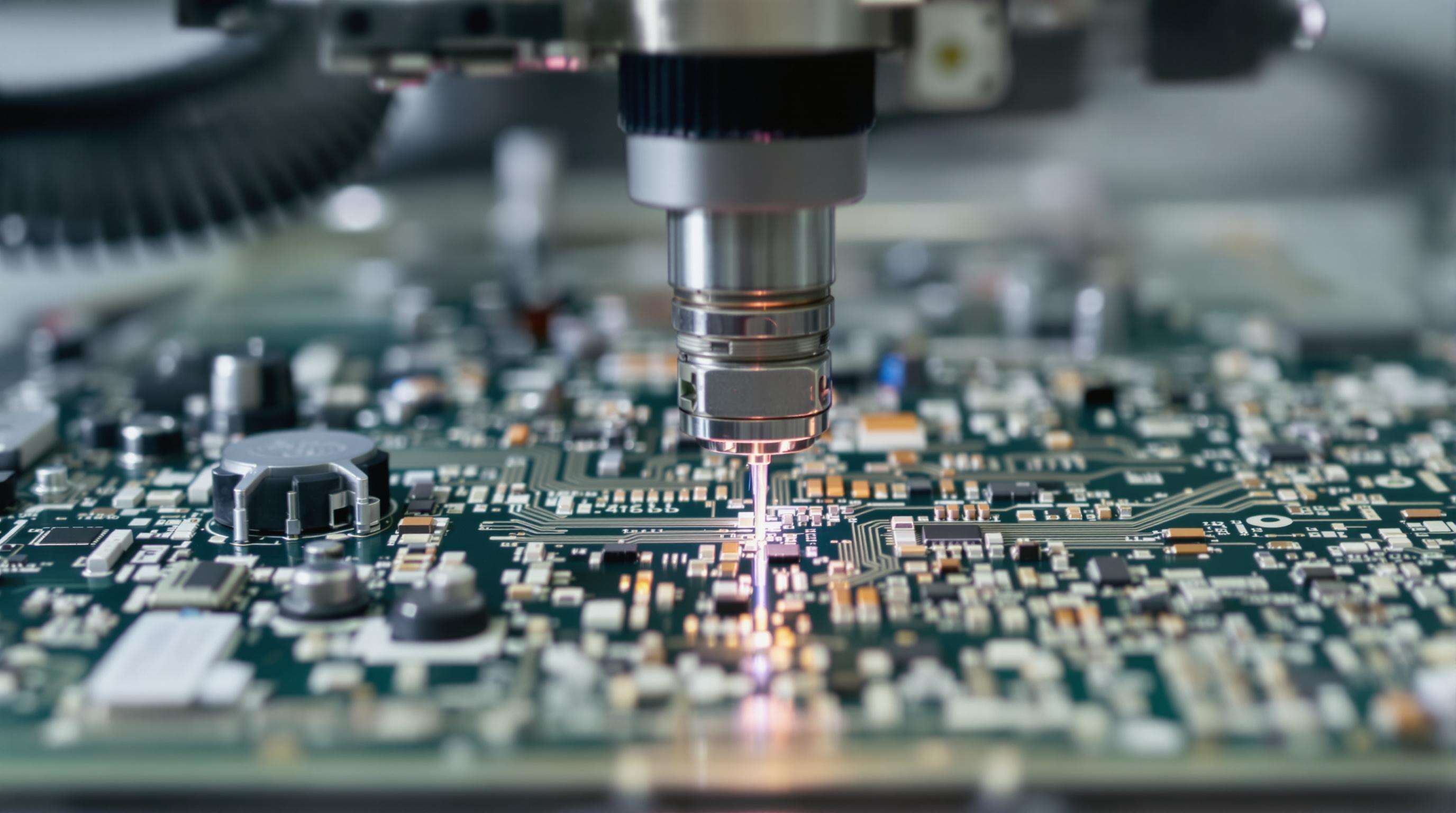

Militärische Verteidigungssysteme, einschließlich verschlüsselter Funkmodule und Leiterplatten für Raketenlenkung, benötigen eine Positionsgenauigkeit der Lötstellen von weniger als 0,25 mm, um die Signalintegrität unter den härtesten Bedingungen sicherzustellen. Diese Präzision entspricht den IPC-A-610 Klasse-3-Spezifikationen für Militärelektronik, wodurch der Einsatz automatischer Drahtlötmaschinen mit einer Wiederholgenauigkeit im Bereich von 50 μm ermöglicht wird. Dadurch wird die Entstehung von Mikrohohlräumen und intermetallischen Brüchen reduziert, die beispielsweise Wärmebildsysteme oder UAV-Steuerungsplatinen unter Betriebsbelastung außer Gefecht setzen können.

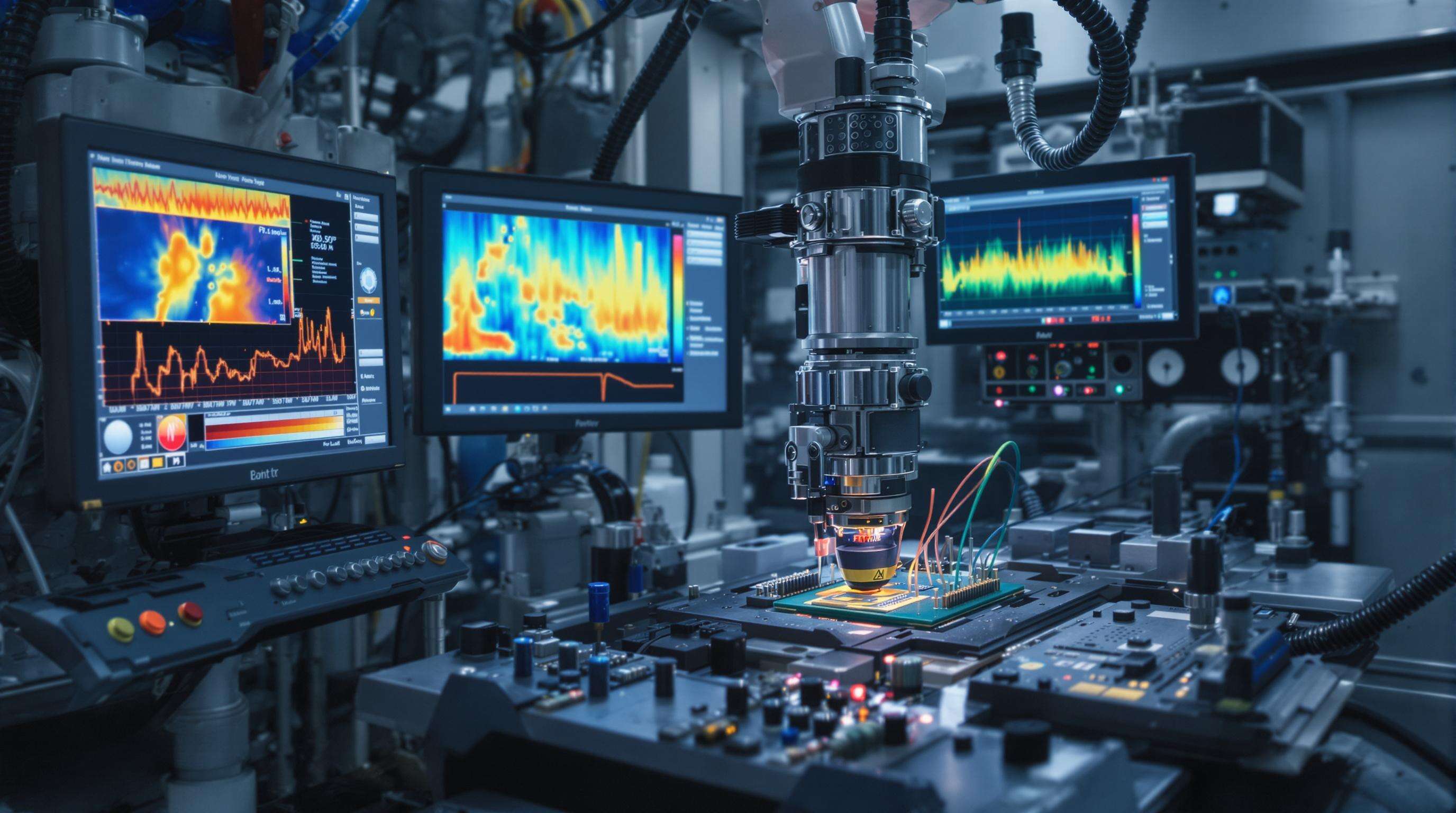

Fortgeschrittene Systeme nutzen Echtzeit-Thermoprofilierung und druckgeregelte Lötspitzen, um optimale Parameter für die Lötstellenbildung aufrechtzuerhalten:

| Parameter | Manuelles Löten | Automatisches System |

|---|---|---|

| Temperaturdifferenz | ±25°C | ±1,5°C |

| Lötstoffvolumen-CV | 18-22% | 2-3% |

| Platziergenauigkeit | 0,5 mm | 0,05 mm |

Diese Steuerung ermöglicht eine Verbesserung der Erstprozess-Ausbeute von 82 % auf 99,6 % in der Fertigung für Verteidigungsaufträge – entscheidend für Bauteile von Phased-Array-Radaren mit über 15.000 Verbindungen.

Automatische Drahtlötmaschinen reduzieren die Fehlerquote auf 0,02 Fehler/kJoint durch:

Diese Zuverlässigkeit ist entscheidend in nuklearen Kommandosystemen, bei denen einzelne Defekte die verschlüsselte Datenübertragung gefährden könnten.

Bediener führen Roboter durch Lötsequenzen mittels intuitiver Oberflächen, wodurch die Programmierzeit im Vergleich zu traditionellen codebasierten Systemen um 67 % reduziert wird (NIST 2022). Dieser Ansatz ermöglicht eine schnelle Anpassung zwischen QFN-48-Gehäuselötung und Durchsteckverbinderfertigung.

Techniker bleiben unverzichtbar für:

Anlagen, die KI-gesteuerte Roboter mit Expertenüberwachung kombinieren, erreichen 89 % weniger kalte Lötstellen im Vergleich zu vollautomatischen Linien (Aberdeen Group 2023).

Ein nordamerikanischer Luftfahrtzulieferer erreichte:

Moderne Lötzellen gewährleisten Konsistenz durch:

Verteidigungsauftragnehmer berichten von einem 41 %igen Rückgang der Nachbearbeitungsstunden, wenn Automatisierung mit qualifizierten Prozessingenieuren kombiniert wird (SAE International 2023).

Automatische Systeme gewährleisten eine Positionsgenauigkeit von ±0,05 mm – vom Prototyp bis zu einer Stückzahl von 10.000 –, die für Toleranzen von weniger als 0,3 mm bei Lötstellen entscheidend ist.

Moderne Maschinen dokumentieren:

Automatisierte Systeme erreichen eine Konformität von 99,97 % mit J-STD-001H im Vergleich zu 89 % bei manuellen Prozessen (IPC 2022).

Trotz 3-5× höherer Anfangsinvestition weisen automatisierte Systeme folgende Vorteile auf:

Vorausschauende Wartung verlängert die mittlere Zeit zwischen Ausfällen (MTBF) auf 14.000 Stunden und überschreitet damit die Anforderungen an die Einsatzlebensdauer militärischer Elektronik.

±0,1 °C thermische Stabilität verhindert kalte Lötstellen, indem die Leistungsabgabe innerhalb von 50 ms nach Erkennung von Problemen angepasst wird – entscheidend für eine Konsistenz von 99,8 % der Lötstellen in Radarsystemen.

Neuronale Netze prognostizieren optimale Paste-Volumina mit einer Genauigkeit von 94 % und eliminieren so 11-stündige Produktionsverzögerungen pro Designänderung bei Leiterplatten für Raketensteuerungen.

Die Vibrationsanalyse erkennt Düsenverschleiß 85 Stunden vor einem Ausfall, reduziert maschinenbedingte Defekte von 1.200 PPM auf 340 PPM und verlängert die Lebensdauer der Düsen um 70 %.

Virtuelle Systemreplikate ermöglichen eine Echtzeitanalyse und erreichen eine Konformität der Lötstellen von 99,96 % im Vergleich zu 98,4 % bei konventionellen Anlagen.

eine Auflösung von 5 Mikron erfasst Pad-Oxidation und Probleme mit der Koplanarität der Anschlüsse, die für menschliche Bediener unsichtbar sind – entscheidend für Leiterplatten mit gemischten Technologien.