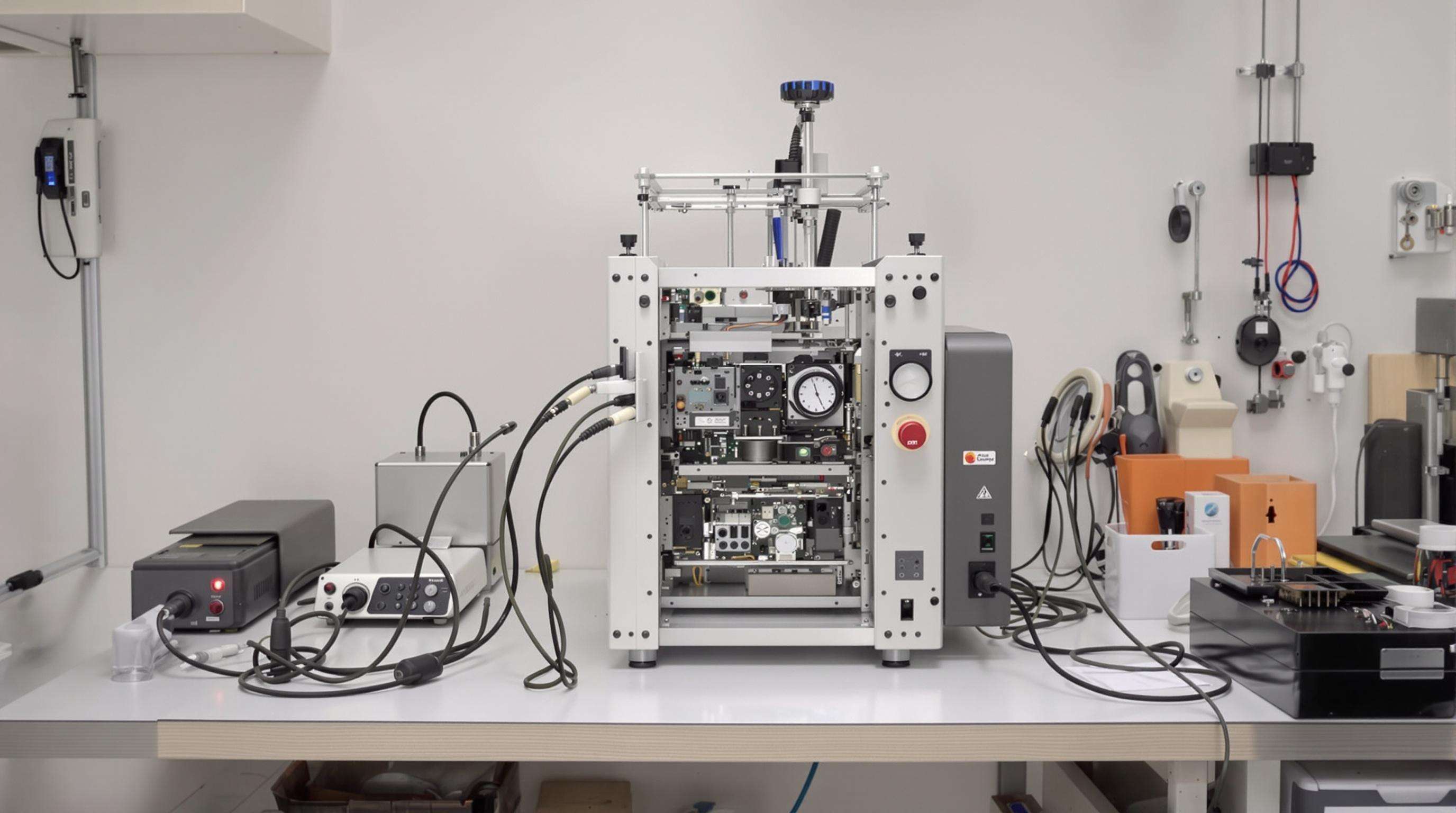

Hoy en día, las pequeñas tiendas de reparación electrónica y los laboratorios de prototipos están tomando en serio aprovechar al máximo su limitado espacio disponible. Por eso, muchos están optando por máquinas automáticas de soldadura de sobremesa, que ocupan aproximadamente un 40% menos de espacio en comparación con los modelos antiguos. Los talleres que operan en espacios de menos de 500 pies cuadrados también encuentran que obtienen un mejor rendimiento de los sistemas compactos, con una tasa de utilización de alrededor del 80%, frente a solo el 55% cuando se usan esas grandes máquinas voluminosas. Esta tendencia está ayudando a que las microfábricas urbanas prosperen, ya que necesitan una potencia decente para soldar pero no cuentan con el lujo de salas separadas para las máquinas. Algunas startups ubicadas en centros urbanos logran incluso gestionar líneas completas de producción en garajes convertidos gracias a estas soluciones que ahorran espacio.

El análisis del sector revela una tasa de crecimiento anual compuesto (CAGR) del 22% para los sistemas compactos automáticos de soldadura desde 2020, superando al mercado más amplio de maquinaria industrial en 9 puntos porcentuales. El aumento acumulado del 68% en la adopción se correlaciona con mejoras mensurables:

Estos resultados destacan un cambio estratégico desde estaciones manuales hacia automatización compacta que se adapta a espacios limitados.

Las modernas máquinas automáticas de soldadura de 14"–14" ahora alcanzan una eficiencia térmica del 98% comparable a unidades de tamaño completo mediante tres innovaciones:

Un estudio de campo realizado en 2023 mostró que los modelos compactos completan 220 uniones soldadas precisas por hora, frente a las 180 de las máquinas más grandes, demostrando que la automatización a pequeña escala puede aumentar la capacidad productiva mientras se ahorra espacio.

Al diseñar nuevos equipos, los ingenieros recurren a sofisticadas herramientas de modelado por computadora para reducir las bolsas de aire vacías dentro de la maquinaria. ¿El resultado? Según datos de la industria del informe de referencia del año pasado, las versiones compactas modernas ocupan aproximadamente un 62% menos de espacio en los pisos de las fábricas en comparación con diseños antiguos. Muchos fabricantes ahora incorporan soluciones de apilamiento vertical junto con aquellos prácticos componentes modulares de soldadura que aún integran todas las funciones necesarias en espacios reducidos. Especialmente en configuraciones más pequeñas de talleres, los modelos de sobremesa vienen equipados con organizadores inteligentes para cables que se ocultan cuando no son necesarios, además de áreas de almacenamiento plegables. Estas características marcan una gran diferencia para los talleres de reparación que operan en espacios de menos de 500 pies cuadrados, donde cada centímetro cuenta para mantener todo ordenado y productivo sin sacrificar las herramientas esenciales.

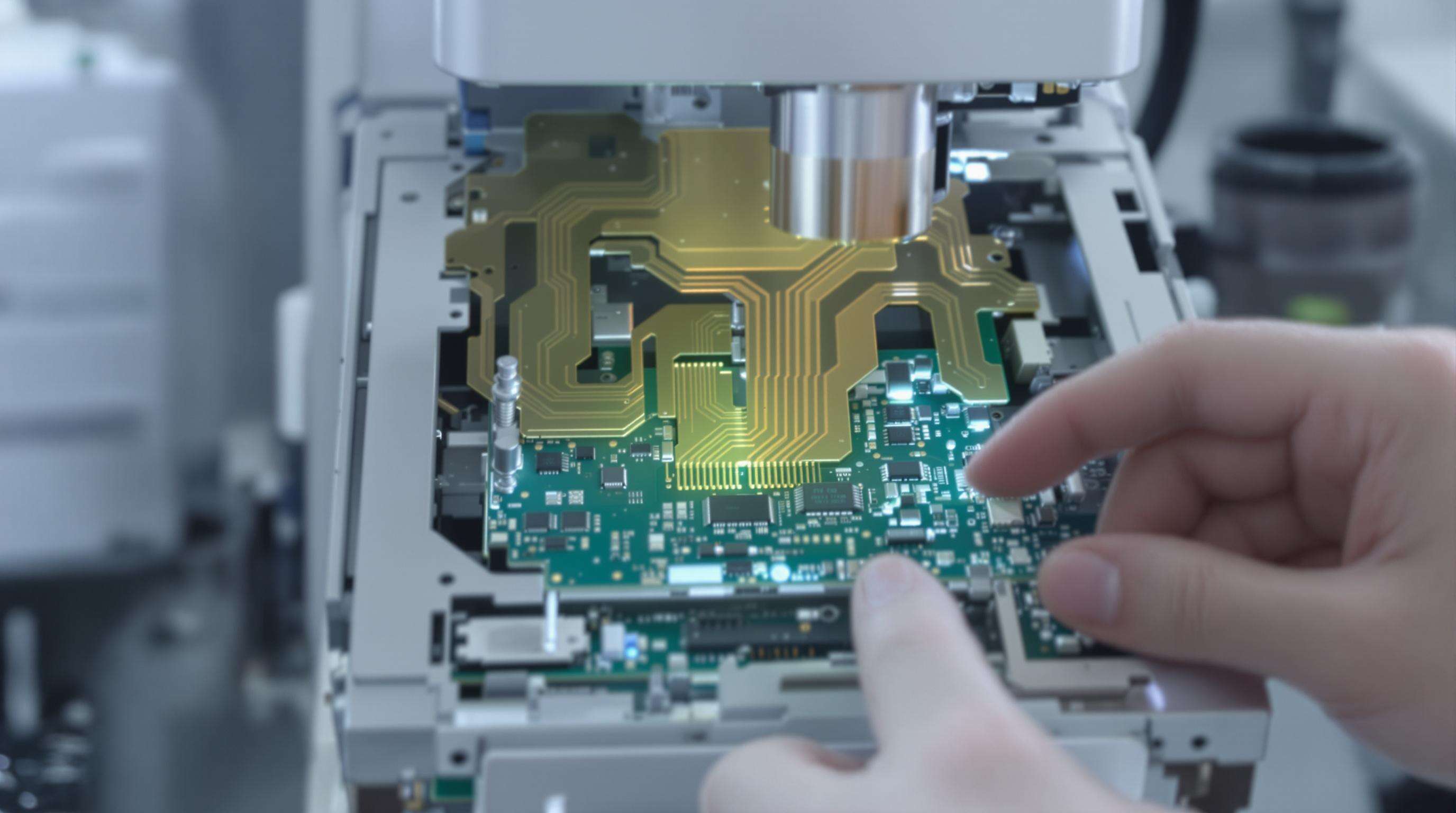

Los microprocesadores integrados proporcionan una precisión de temperatura de aproximadamente más o menos 0,01 grados Celsius a través de 18 perfiles programables diferentes, lo cual es comparable con lo que vemos en equipos industriales a gran escala. En cuanto a la gestión térmica, estos sistemas ofrecen retroalimentación en tiempo real que ajusta los niveles de potencia aproximadamente 400 veces por segundo. Esto ayuda a mantener uniones de buena calidad incluso cuando se trabaja en espacios reducidos donde los métodos tradicionales podrían tener dificultades. Según una investigación publicada por MIT Robotics en 2022, unidades más pequeñas equipadas con tecnología de visión incorporada lograron alcanzar casi un 98,4 por ciento de precisión al colocar correctamente la soldadura. Eso es realmente impresionante, considerando que superaron el trabajo manual en más de la mitad en aquellas condiciones apretadas que la mayoría de las fábricas enfrentan diariamente.

Las aleaciones de aluminio de grado aeroespacial y los marcos compuestos de fibra de carbono reducen el peso en un 40% mientras aumentan la resistencia a la torsión 3,2 sobre el acero. Los elementos de calefacción cerámicos multicapa soportan 18 000 ciclos térmicos sin degradación, validados por el Instituto Internacional de Materiales (2024). Estos avances apoyan una tiempo medio entre fallos de 15 000 horas (MTBF) a la par con los sistemas de tamaño completoa pesar de su reducción.

Una planta de reparación con sede en Portland aumentó el rendimiento en un 40% tras adoptar máquinas de soldadura automáticas (estudio de caso de 2023). Los técnicos completaron 2732 reparaciones complejas de PCB diarias, frente a 1922 con métodos manuales, manteniendo la integridad de las articulaciones en un 99,4%. Los perfiles programables reducen el tiempo de instalación entre trabajos en un 65%, lo que demuestra que la automatización compacta puede escalar con diversas necesidades de producción.

Los operadores informan un 48–52% menos de uniones frías y errores de puenteo al utilizar máquinas automáticas en comparación con la soldadura manual (Benchmark de Calidad de Soldadura 2024). El monitoreo térmico a nivel de microsegundos evita daños en los componentes, con tasas de error inferiores al 0,7% en más de 12,000 uniones durante pruebas de estrés. Esta precisión reduce el tiempo de re-trabajo en 8–11 horas semanales en talleres pequeños típicos.

| El método métrico | Máquinas automáticas | Soldadura Manual |

|---|---|---|

| Velocidad (uniones/hora) | 220-260 | 70-90 |

| Precisión de la temperatura | ±1.2°C | ±8-15°C |

| Consistencia (σ) | 0.04mm | 0.31mm |

| Tiempo de entrenamiento | 6-8 horas | 120+ horas |

Datos recientes muestran que las máquinas automáticas ofrecen tiempos de ciclo 5,9 veces más rápidos y una variabilidad en el volumen de soldadura un 88% menor, lo cual es esencial para PCBs de alta densidad y componentes miniaturizados.

Los modelos compactos modernos resisten más de 14.000 horas de operación en pruebas aceleradas (Estudio de Durabilidad 2022). Los avanzados elementos calefactores de cerámica mantienen su estabilidad a través de más de 95.000 ciclos de calentamiento, equivalentes a entre 6 y 8 años de uso continuo. Las unidades mantenidas adecuadamente presentan menos del 5% de degradación en el rendimiento después de 24 meses, igualando la longevidad de los sistemas industriales de tamaño completo.

Los sistemas de calefacción controlados por microprocesador mantienen una precisión de ±1°C durante turnos de 8 horas utilizando sensores termopar y algoritmos PID, evitando así el sobrecalentamiento térmico. Un estudio sobre procesamiento de materiales de 2024 descubrió que esta precisión reduce los defectos en las uniones soldadas en un 34% en comparación con los soldadores manuales, mientras que la optimización de la transferencia de calor reduce el consumo energético en un 18%.

Los sistemas de visión artificial mapean diseños de PCB a 120 FPS con una resolución de 5 micrones. Cuando se combinan con algoritmos de autoaprendizaje, logran una precisión del 99,2% en la colocación de componentes, un 27% superior a los modelos de 2020. Esto elimina la programación manual de trayectorias, permitiendo reconfigurar trabajos en menos de 90 segundos mediante simples cargas de archivos CAD.

Los calentadores de núcleo cerámicos con recubrimientos de grafeno ofrecen una recuperación térmica 40% más rápida que los elementos nicromados. Combinados con los modos de sueño automático que se activan después de 30 segundos de inactividad, estos reducen el consumo de energía en espera en un 72% (Industrial Energy Metrics 2023). Los talleres ahorran más de $1,200 al año por máquina, sin comprometer el máximo rendimiento.

Las máquinas de soldadura automática compactas están evolucionando rápidamente para satisfacer las demandas de miniaturización y fabricación más inteligente. Los analistas proyectan una aumento del 30% en la adopción de modelos de plataforma de banco para 2027 los talleres priorizan la eficiencia del espacio sin sacrificar el rendimiento. Estos cambios reflejan movimientos más amplios hacia ecosistemas de producción sostenibles y conectados.

Los fabricantes están reduciendo las huellas al tiempo que mejoran la precisión. Nuevos modelos de plataforma de banca con una capacidad de producción de más de 10 kW , para satisfacer las necesidades en los campos médico y aeroespacial. Los sistemas láser avanzados y los diseños verticales de los espacios de trabajo permiten una huella de trabajo 40% menor que las unidades tradicionales.

El impulso para Procesos que cumplen con el Reglamento RoHS la Comisión ha acelerado la adopción de aleaciones libres de plomo y flujos biodegradables. Una encuesta de la industria de 2024 encontró que el 72% de los fabricantes usan perfiles de soldadura de baja energía, reduciendo el consumo de energía hasta en un 25%. La construcción modular también apoya el reciclaje de componentes, alineándose con los objetivos de economía circular.

Los sensores conectados a la nube ahora rastrean el rendimiento térmico y el desgaste de las puntas en tiempo real. Las instalaciones que utilizan sistemas habilitados para IoT logran 92% de tiempo de actividad del equipo mediante un seguimiento continuo. Los algoritmos predictivos analizan los patrones de uso para programar el mantenimiento antes de que ocurran fallas, reduciendo los costos de tiempo de inactividad en $ 18k al año por máquina.

Las máquinas automáticas compactas para soldadura ayudan a ahorrar espacio, mejoran la velocidad de reconfiguración del puesto de trabajo, reducen los costos energéticos y aumentan la satisfacción del operador debido a sus diseños que ahorran espacio.

Estas máquinas utilizan sistemas de calefacción controlados por microprocesador y algoritmos PID, lo que permite un control preciso de la temperatura y una retroalimentación en tiempo real, manteniendo la precisión de temperatura dentro de ±1°C.

Sí, las máquinas compactas de soldadura utilizan materiales avanzados como aluminio de grado aeroespacial y compuestos de fibra de carbono que mejoran su durabilidad, logrando un tiempo medio entre fallos comparable al de los sistemas de tamaño completo.

Las tendencias futuras incluyen una mayor adopción de modelos de banco, avances en la miniaturización, sostenibilidad con soldadura sin plomo e integración de IoT para monitoreo remoto y mantenimiento predictivo.