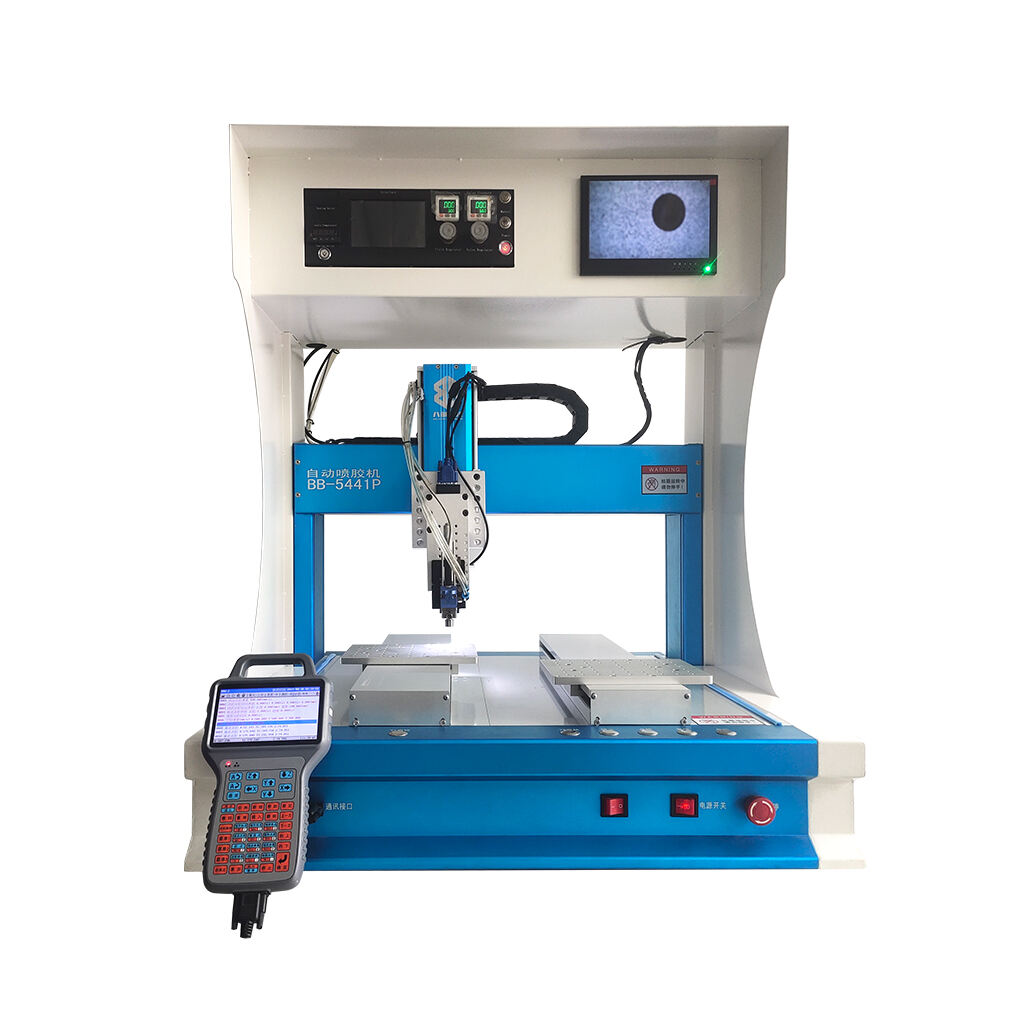

Automaattiset kierrekoneet perustuvat keskeisiin komponentteihin, jotka takaavat niiden tehokkuuden ja tarkkuuden. Näissä koneissa on yleensä edistyksellinen ruuvien syöttöjärjestelmä, joka varmistaa jatkuvan ruuvien saatavuuden ja minimoi käyttökatkot. Käyttömekanismi, joka on usein varustettu korkean vääntömomentin moottoreilla, mahdollistaa nopeat toiminnot, kun taas pääohjausyksikkö hallitsee koko prosessin tarjoamalla monipuolisen ohjelmoinnin erilaisiin ruuvikuvioihin. Näiden koneiden taustalla oleva automaatiomekaniikka mahdollistaa korkean nopeuden toiminnot ja varmistaa tasaisen laadun ruuvien kiristämisessä, mikä poistaa ihmisten aiheuttamat virheet, joita esiintyy manuaalisissa prosesseissa. IndustryWeek-lehden mukaan IndustryWeek yritykset, jotka ovat ottaneet käyttöön automaattisia ruuvikoneita tuotantolinjoillaan, ovat nähneet tuotannon nousun jopa 50 %, etupäässä sykliajan lyhenemisen ja parantuneen tarkkuuden ansiosta. Tämä tieto korostaa automaation muuntavan mahdollisuuksia nykyaikaisessa valmistuksessa.

Automaattisten ruuvikoneiden ja automaattisten ruuvimeisselöiden järjestelmien integrointi parantaa merkittävästi tuotantolinjan tehokkuutta. Nämä koneet ja ruuvimeisselät synkronoivat toimintoja, mikä mahdollistaa suljavirtaiset siirtymät ja jatkuvan työnkulun. Tämä integrointi voi huomattavasti vähentää työvoimakustannuksia, sillä koneet hoitavat monimutkaiset tehtävät itsenäisesti, mikä poistaa tarpeen manuaaliselle valvonnalle. Lisäksi synkronoitujen toimintojen tarjoama tarkkuus varmistaa optimaalisen tuotelaadun, vähentää virheitä ja parantaa asiakastyytyväisyyttä. Vuonna 2022, manufacturing.net:n tapaustutkimus kuvaili, kuinka johtava elektroniikkateollisuuden valmistaja onnistui integroimalla nämä järjestelmät, jolloin kokoonpanoaika lyheni 30 % ja virhesuhde väheni 40 %, mikä osoitti edistyneiden automaatiotyökalujen synergian hyötyjä tuotantokapasiteetin parantamisessa.

Tarkkuus kiinnityssovelluksissa on kriittistä, ja automaattiset ruuvikoneet ovat erinomaisia takaamassa korkean tarkkuuden. Nämä koneet vähentävät huomattavasti viallisten tuotteiden määrää verrattuna manuaalisiin prosesseihin. Tilastot osoittavat, että automaattinen kiinnitys johtaa alle 1 %:n vialtioasteeseen, kun taas manuaalisissa sovelluksissa se ylittää usein 15 %. Tällainen huipputarkkuus takaa, että tuotteet täyttävät tiukat laadunvaatimukset, jotka ovat ensisijaisen tärkeitä teollisuuden aloilla, kuten ilmailussa ja elektroniikassa, joissa tarkkuus on ensimmäisenä. Automaattiset ruuvikoneet käyttävät takaisinkytkentäpiirejä pitääkseen tiukat toleranssit, säätäen jatkuvasti toimintaparametreja mukautuakseen vaihteleviin olosuhteisiin. Näin saavutetaan jäljitön johdonmukaisuus ja luotettavuus, mikä asettaa uuden standardin nykyaikaisessa kiinnitysteknologiassa.

Nopeus ja tarkkuus ovat keskeisiä tekijöitä teollisuuden vaatimusten täyttämisessä, erityisesti automaattisten ruuvikoneiden osalta. Näiden koneiden nopeutta mitataan yleensä minuutissa asetettujen ruuvien lukumäärällä, ja joissakin suorituskykyisissä malleissa nopeus voi olla jopa 60 ruuvia minuutissa. Tarkan asennuksen toteuttaminen on ratkaisevan tärkeää tuotannon laadun ylläpitämiseksi ja viallisten tuotteiden välttämiseksi, mikä voisi johtaa kalliiseen tuotantokatkokseen ja korjauksiin. Asiantuntijoiden mukaan uudet teknologiset edistysaskeleet, kuten parannetut drive-järjestelmät ja tarkkuusohjausyksiköt, ovat merkittävästi parantaneet koneiden nopeutta aiheuttamatta tarkkuuden heikentymistä, mikä takaa tasaiset ja luotettavat tulokset vaativissa olosuhteissa.

Automaattiset ruuvikoneet erottuvat monikäyttöisyydellään, mahdollistaen saumattoman sopeutumisen eri ruuvityyppeihin ja -kokoihin. Tämä sopeutuvuus on erityisen hyödyllistä elektroniikka- ja autoteollisuudessa, jossa erilaisiin kokoonpanokomponentteihin tarvitaan tiettyjä kiinnitysratkaisuja. Esimerkiksi elektroniikkateollisuudessa koneilla, jotka pystyvät käsitellä pieniä ja monimutkaisia ruuveja, on keskeinen merkitys laitteiden, kuten älypuhelimien ja tietokoneiden, kokoonpanossa. Lisäksi modernit ruuvikoneet ovat osoittaneet jopa 30 %:n vähennyksen vaihtoajassa siirryttäessä toiseen ruuvityyppiin, mikä mahdollistaa valmistajille nopeat ja tehokkaat tuotantovaatimusten täyttämisen.

Automaattisten ruuvikoneiden energiatehokkuus on merkittävä seikka sekä ympäristövaikutusten että käyttökustannusten säästämisen kannalta. Ominaisuudet, kuten taajuusmuuttajat ja optimoidut tehonkulutusasetukset, vaikuttavat vähäisempään energiankulutukseen ja tukevat globaalia pyrkimystä ympäristöystävällisten valmistusratkaisujen eteen. Energiatehokkaiden teknologioiden integroinnilla yritykset voivat saavuttaa jopa 40 %:n vähennyksen energiankulutuksessa teollisuuskertomusten mukaan. Näillä säästuksilla voidaan lisäksi vähentää hiilijalanjälkeä, mikä auttaa yrityksiä saavuttamaan kestävyystavoitteitaan ja parantamaan pitkän aikavälin kannattavuutta.

Automaattisten ruuvikoneiden kalibrointi on tärkeä prosessi, joka varmistaa tarkan ruuvin asettamisen tuotantokatojen aikana. Tarkasti koneen komponenttien kohdistamalla kalibrointi auttaa yllättämään johdonmukaisuutta ja tarkkuutta valmistusoperaatioissa. Tyypillisiä kalibrointimenetelmiä ovat laseriantureiden ja tarkkuusmittareiden käyttö koneen akseleiden säätämiseen. Myös edistyneitä ohjelmistoja käytetään yleisesti, mikä mahdollistaa parametrien asettamisen suoraan käyttäjäystävällisten käyttöliittymien kautta. Tehtasaskenaarioiden kokemustiede osoittaa merkittäviä suorituskyky paranemisia kalibroinnin jälkeen, tuotannon laadun ja johdonmukaisuuden parantuessa. Näitä parannuksia on erityisen huomattava korkean volyymitilanteissa, joissa jokainen millimetri ratkaisee.

Ennakoivan huollon strategioiden käyttöönotto on keskeistä automaattisten ruuvikoneiden toiminnan ja tehokkuuden ylläpitämiseksi. Keskeisiä käytäntöjä ovat säännölliset tarkastukset koneenosissa, liikkuvien osien voitelu sekä kuluneiden osien ajoittainen vaihto. Näillä toimilla voidaan merkittävästi vähentää vikatilanteita, jolloin koneiston käyttöikä pitenee. Tilastot osoittavat, että tehtaat, jotka käyttävät tehokkaita huoltostrategioita, kohtaavat selvästi vähemmän odottamattomia pysäyksiä. Tämä ennakoiva lähestymistapa parantaa ei ainoastaan koneiston luotettavuutta vaan myös tuotantokokonaisuuden tehokkuutta, mikä mahdollistaa jatkuvan tuotannon ilman kalliita viivytysten.

Parhaiden käytäntöjen omaksuminen materiaalien käsittelyssä on tärkeää ruokintavirheiden minimoimiseksi ja toiminnallisen tehokkuuden parantamiseksi automaattisissa ruuvikoneissa. Varmistamalla, että materiaalit ovat oikean kokoisia ja esikäsiteltyjä, vähennetään ruuvauksen aikana syntyvien tukoksien tai väärin ruokinnan mahdollisuutta. Ergonomisella suunnittelulla on keskeinen rooli, sillä se auttaa vähentämään manuaalista kuormitusta ja tehostamaan työnkulkuja. Tiedot materiaalien käsittelyn virheistä korostavat niiden vaikutusta tuotantotehokkuuteen, jossa huonosti hoidettuina materiaalit johtavat usein korkeampiin tuotantokustannuksiin ja alhaisempaan tuotantosuorituskykyyn. Näihin virheisiin puuttuminen parhailla käsittelytekniikoilla voi johtaa sulavampaan toimintaan ja lopulta korkeampaan tuottavuuteen.

Jumittuneiden ruuvinsiirtomekanismien ongelmien ratkaiseminen on keskeistä tuotantoprosessien jatkuvuuden takaamiseksi. Yleisiä jumittumisen syitä ovat usein vääntyneet ruuvit, kuluneet siirtolaitteet tai muu materiaali, joka tukkii siirtoreitit. Tapahtumien ennaltaehkäisevä lähestymistapa edellyttää säännöllisiä tarkastuksia ja kuluneiden osien ajoittaista vaihtamista. Esimerkiksi visuaalisten tarkastusten ja diagnostisten työkalujen käyttö voi auttaa tunnistamaan mahdolliset jumitusongelmat ennen kuin ne pahenevat. Teollisuustutkimukset osoittavat, että tehtaat, jotka toteuttavat säännöllisiä tarkastuksia, kohtaavat 30 % vähemmän jumitusongelmia. Lisäksi valmistavien asiantuntijoiden kokemustiedon mukaan siirtolaitteen kulman säätäminen ja riittävä voitelu ovat tehokkaita keinoja jumittumisen vähentämiseksi.

Koneenosien kulumisen aiheuttamien seisokkien minimoiminen on elintärkeää tuotantotehokkuuden ylläpitämiseksi. Laadukkaiden materiaalien ja osien käyttö voi merkittävästi parantaa kestävyyttä, jolloin vioittumisfrekvenssi laskee. Esimerkiksi huippuluokan seosruuveihin ja kovaäänisiin syöttölaitteisiin sijoittaminen on osoittautunut pidentävän käyttöikää jopa 25 %. Lisäksi säännölliset huoltotarkastukset, jotka sisältävät osien puhdistamisen ja voitelun, ovat keskeisessä roolissa odottamattomien vikatilanteiden vähentämisessä. Näitä strategioita käyttävät tehtaat raportoivat 40 %:n laskun ei-suunniteltuihin seisokkeihin, mikä korostaa laadukkaiden materiaalien ja säännöllisen huollon tehokkuutta toiminnallisten häiriöiden minimoimisessa.

Automaattisten ruuvikoneiden mukauttaminen monimutkaisten kokoamistarpeiden täyttämiseksi on tärkeää teollisuudelle, jolla on erilaisia tuotantotarpeita. Viimeaikaiset ohjelmisto- ja teknologiset edistykset ovat huomattavasti parantaneet näiden koneiden toimintamahdollisuuksia, mahdollistaen laajan kirjon sovelluksia, sähkökomponenteista autojen kokoonpanoon. Näihin parannuksiin kuuluvat kehittyneet ohjelmointirajapinnat ja räätälöitävät komponentit, jotka mahdollistavat koneiden säätämisen eri kokoisiin ruuveihin ja niiden asennuksiin. Yritykset, kuten Tesla, ovat onnistuneesti mukauttaneet laitteistonsa hoitamaan monimutkaisia tuotantotehtäviä, mikä on johtanut sekä lisääntyneeseen tuottavuuteen että tarkkuuteen. Tällaisten teknologisten saavutusten integrointi vahvistaa automaattisten ruuvikoneiden kykyä mukautua saumattomasti eri sektoreiden kehittyviin kokoamishaasteisiin, optimoimalla näin toiminnallista tehokkuutta.

Automaattisten ruuvikoneiden tehokas käyttö perustuu operaattoritaitojen kehittämiseen. Operaattoreiden tulee hallita koneen komponentit, vianmääritystekniikat sekä tehokkaat huoltomenetelmät. Koulutusohjelmat varustavat operaattorit näillä taidoilla, mikä johtaa koneen tehokkuuden ja tuotantotehon parantumiseen. Yksi vakuuttava esimerkki on valmistavan tehtaan tapaustutkimus, jossa tuotanto nousi 25 % sen jälkeen, kun operaattorit olivat suorittaneet taitojen kehittämiskoulutuksen. Tällaiset ohjelmat antavat operaattoreille valmiudet monimutkaisiin tilanteisiin, mikä optimoi koneen tuotantoa ja vähentää käyttökatkoja.

Turvallisuus- ja työskentelyprotokollat ovat keskeisiä komponentteja automaattisten ruuvikoneiden käytössä. Tehokkaiden turvatoimien toteuttaminen ei ainoastaan suojaa käyttäjiä onnettomuuksilta, vaan parantaa myös kokonaisvaltaista työskentelytehokkuutta. Esimerkkejä protokollastrategioista ovat suojavarusteiden käyttö sekä koneiden ympärille perustetut turvavyöhykkeet, jotka estävät onnettomuuksia. Tehtaat, joissa on virallistettuja protokollia, raportoivat 40 %:n vähennyksen onnettomuusmääriin verrattuna ilman protokollia toimiviin tehtaisiin. Tämä merkittävä lasku korostaa rakennetun lähestymistavan tärkeyttä turvallisuuden ja työskentelyn hallinnassa, takaamalla saumaton koneiden toiminnan ja työntekijöiden turvallisuuden.

Edistynyt koneen diagnostiikka toimii kriittisenä työkaluna ennustettaessa mahdollisia vikoja ja optimoitaessa koneen suorituskykyä. Teknologiat, kuten IoT ja tekoäly (AI), vahvistavat diagnostiikkakykyjä mahdollistaen reaaliaikaisen valvonnan ja ennakoivan huoltotaktiikan. Esimerkiksi IoT-laitteet voivat seurata koneen terveysmittareita ja lähettää hälytyksiä ennen kuin ongelmat pahenevat, kun taas tekoälyalgoritmit analysoivat tietoja ennustamaan suorituskykysuuntauksia. Tutkimus näiden teknologioiden syy-seuraus-suhteista paljasti, että tehtaat, jotka hyödynsivät IoT:ta ja tekoälyä, saavuttivat 30 %:n parannuksen toiminnallisessa suorituskyvyssä, mikä osoittaa teknologisten edistysten muuntavan vaikutuksen konepohjaisessa diagnostiikassa.