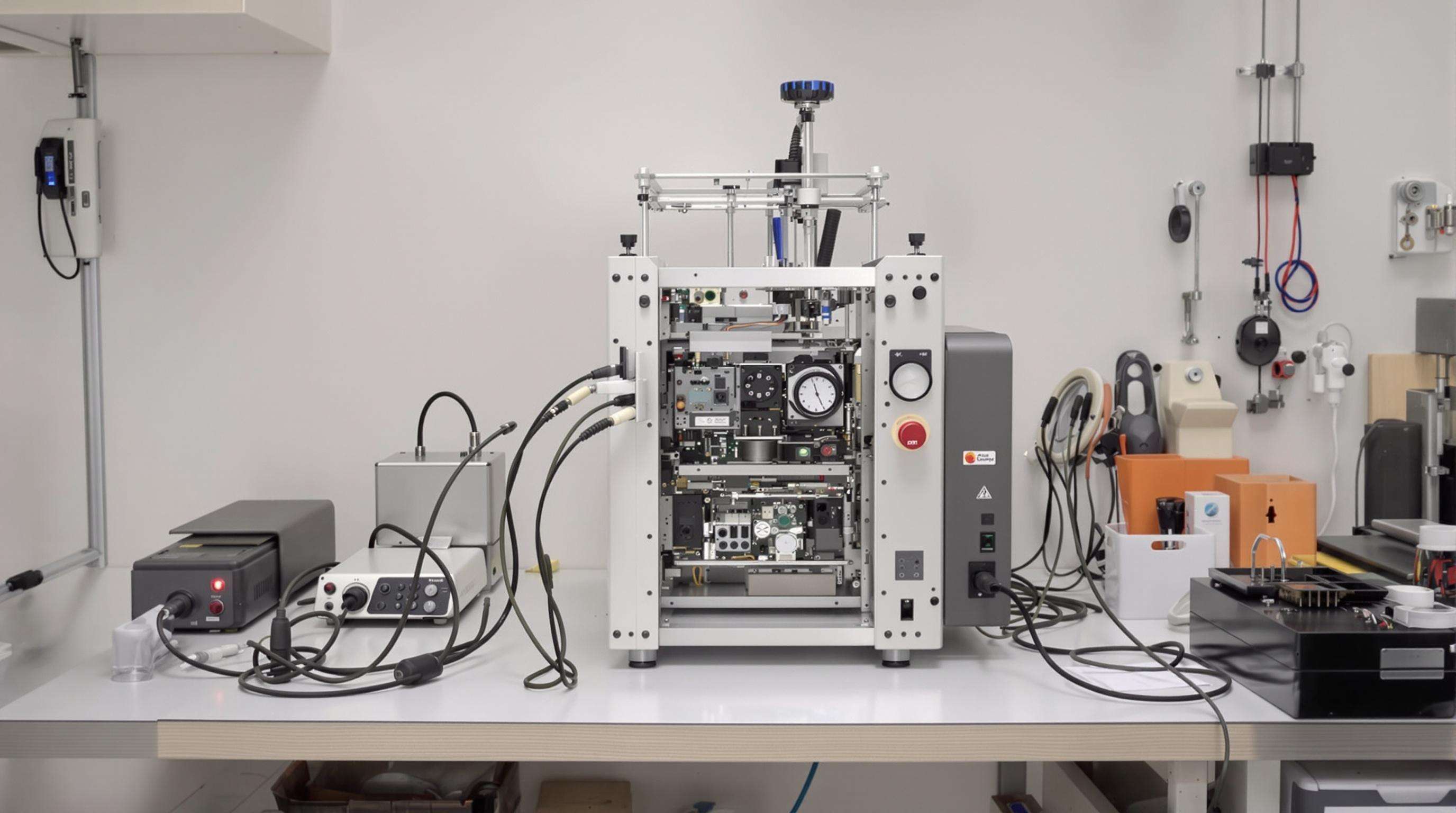

Les petites boutiques de réparation électronique et les laboratoires de prototypes cherchent désormais sérieusement à optimiser leur espace limité. C'est pourquoi beaucoup d'entre eux passent aux machines automatiques de soudage de table, qui occupent environ 40 % de place en moins par rapport aux modèles plus anciens. Les ateliers situés dans des espaces inférieurs à 500 pieds carrés trouvent également qu'ils tirent un meilleur profit des systèmes compacts – avec un taux d'utilisation d'environ 80 %, contre seulement 55 % lorsqu'ils utilisent ces grandes machines encombrantes. Cette tendance contribue au succès des micro-usines urbaines, car celles-ci ont besoin d'une puissance de soudage satisfaisante mais ne disposent pas de la possibilité d'avoir des salles dédiées aux machines. Certaines startups situées en centre-ville arrivent même à gérer l'intégralité de leurs lignes de production dans des garages réaménagés grâce à ces solutions économes en espace.

L'analyse du secteur révèle un taux de croissance annuel composé (TCAC) de 22 % pour les systèmes compacts de soudage automatique depuis 2020, dépassant ainsi le marché plus large des machines industrielles de 9 points de pourcentage. La hausse cumulative de l'adoption de 68 % est corrélée à des améliorations mesurables :

Ces résultats mettent en évidence une transition stratégique des stations manuelles vers une automatisation compacte adaptée aux espaces restreints.

Les machines modernes de soudage automatique de 14"–14" atteignent désormais une efficacité thermique de 98 % comparable à celle des unités pleine grandeur grâce à trois innovations :

Une étude sur le terrain réalisée en 2023 a montré que les modèles compacts effectuaient 220 soudures de précision par heure, contre 180 pour les machines plus grandes, démontrant ainsi qu'une automatisation à petite échelle peut accroître la productivité tout en économisant de l'espace.

Lors de la conception de nouveaux équipements, les ingénieurs se tournent vers des outils sophistiqués de modélisation informatique afin de réduire les espaces vides à l'intérieur des machines. Résultat ? Selon les données sectorielles du rapport de référence de l'année dernière, les versions modernes et compactes occupent environ 62 % de place en moins sur les sols d'usine par rapport aux conceptions plus anciennes. De nombreux fabricants intègrent désormais des solutions d'empilement vertical ainsi que ces composants modulaires pratiques pour la soudure, qui permettent toujours d'intégrer toutes les fonctions nécessaires dans un espace réduit. Pour les configurations d'ateliers plus petits notamment, les modèles de table sont équipés de systèmes intelligents de gestion des câbles qui se rangent lorsqu'ils ne sont pas utilisés, ainsi que d'espaces de rangement rabattables. Ces caractéristiques font une énorme différence pour les ateliers de réparation opérant dans des espaces inférieurs à 500 pieds carrés, où chaque centimètre compte pour maintenir un environnement propre et productif sans sacrifier les outils essentiels.

Les microprocesseurs intégrés offrent une précision de température d'environ plus ou moins 0,01 degré Celsius grâce à 18 profils programmables différents, ce qui est comparable à ce que l'on observe dans les équipements industriels pleine échelle. En matière de gestion thermique, ces systèmes fournissent des retours en temps réel ajustant les niveaux de puissance environ 400 fois par seconde. Cela permet de maintenir des soudures de bonne qualité même lorsqu'on travaille dans des espaces restreints où les méthodes traditionnelles pourraient avoir du mal. Selon une étude publiée par MIT Robotics en 2022, des unités plus petites équipées d'une technologie de vision intégrée ont réussi à atteindre près de 98,4 % de précision pour placer correctement la soudure. C'est en fait assez impressionnant, car elles surpassent le travail manuel de plus de la moitié dans ces conditions d'espace réduit auxquelles la plupart des usines sont confrontées quotidiennement.

Les alliages d'aluminium de qualité aérospatiale et les cadres composites en fibre de carbone réduisent le poids de 40% tout en augmentant la résistance à la torsion de 3,2 par rapport à l'acier. Les éléments de chauffage en céramique multicouche résistent à 18 000 cycles thermiques sans dégradation, validés par l'Institut international des matériaux (2024). Ces progrès permettent de temps moyen entre défaillances de 15 000 heures (MTBF) comparable aux systèmes de grande taillemalgré leur taille réduite.

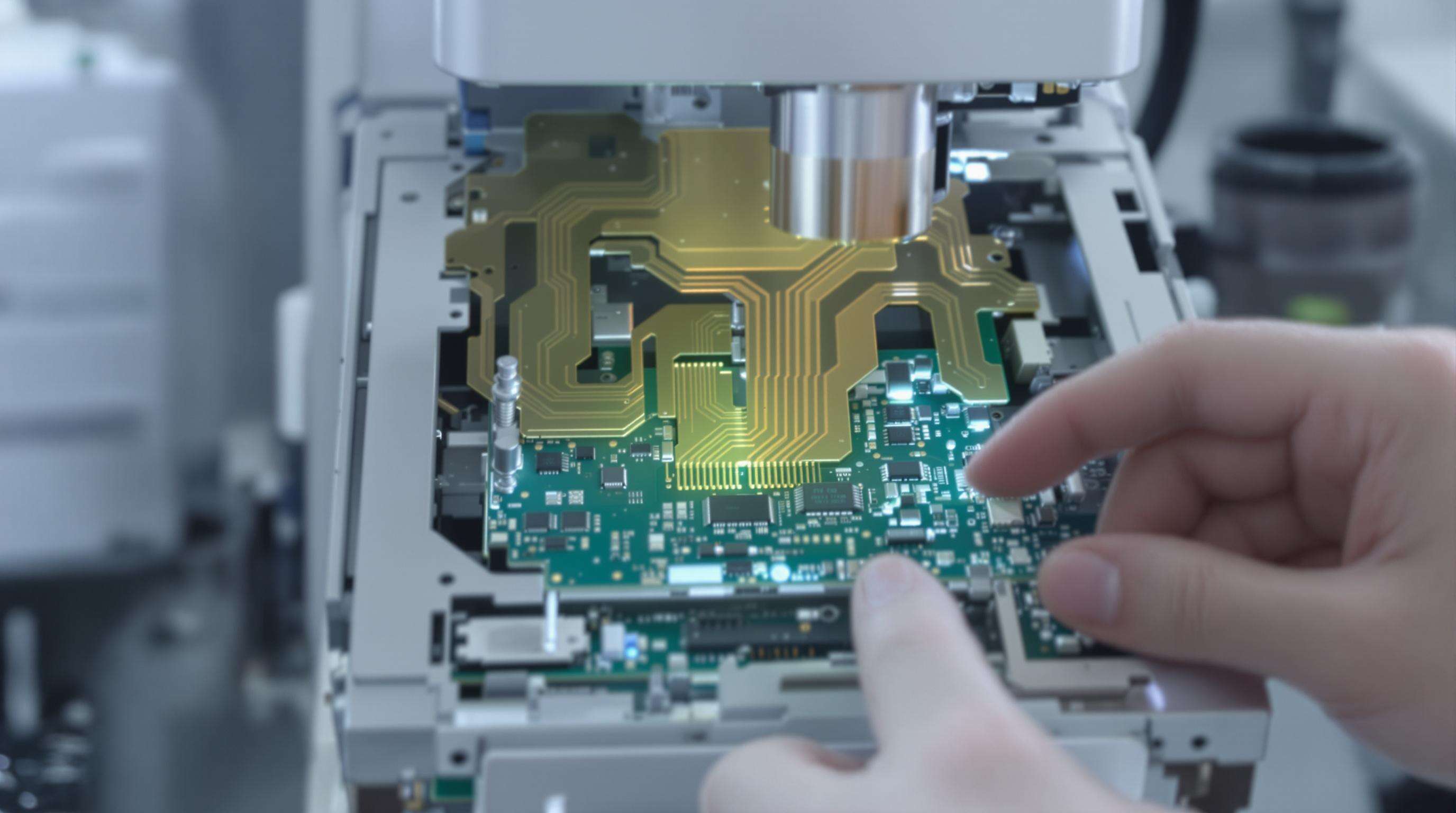

Une usine de réparation basée à Portland a augmenté son débit de 40% après avoir adopté des machines de soudure automatiques (étude de cas 2023). Les techniciens ont réalisé 2732 réparations de circuits imprimés complexes par jour, contre 1922 avec des méthodes manuelles, tout en maintenant 99,4% d'intégrité des articulations. Les profils programmables réduisent de 65% le temps de mise en place entre les tâches, démontrant que l'automatisation compacte peut évoluer avec des besoins de production variés.

Les opérateurs signalent une réduction de 48 à 52 % des joints froids et des pontages lors de l'utilisation de machines automatiques par rapport au soudage manuel (Benchmark Qualité du Soudage 2024). La surveillance thermique au niveau microsecondaire prévient les dommages aux composants, avec des taux d'erreur inférieurs à 0,7 % sur plus de 12 000 joints lors des tests de stress. Cette précision réduit le temps de reprise de 8 à 11 heures par semaine dans les petits ateliers typiques.

| Pour les produits de base | Machines à écrans | Soudage manuel |

|---|---|---|

| Vitesse (joints/heure) | 220-260 | 70-90 |

| Précision de la température | ±1,2°C | ±8-15°C |

| Consistance (σ) | 0,04mm | 0,31 mm |

| Temps de formation | 6-8 heures | plus de 120 heures |

Des données récentes montrent que les machines automatiques offrent des temps de cycle 5,9 fois plus rapides et une variabilité du volume de soudure réduite de 88 % – essentielles pour les PCB à haute densité et les composants miniaturisés.

Les modèles compacts modernes résistent à plus de 14 000 heures de fonctionnement dans des tests accélérés (Étude sur la durabilité 2022). Les éléments chauffants en céramique avancés maintiennent leur stabilité après plus de 95 000 cycles de chauffage, équivalant à 6 à 8 ans d'utilisation continue. Les unités correctement entretenues présentent une dégradation de performance inférieure à 5 % après 24 mois, correspondant à la longévité des systèmes industriels pleine taille.

Les systèmes de chauffage contrôlés par microprocesseur maintiennent une précision de ±1°C sur des cycles de 8 heures en utilisant des capteurs à thermocouple et des algorithmes PID, évitant ainsi les dépassements thermiques. Une étude sur le traitement des matériaux réalisée en 2024 a révélé que cette précision réduit les défauts des joints de soudure de 34 % par rapport aux fers à souder manuels, tout en optimisant le transfert thermique et en réduisant la consommation d'énergie de 18 %.

Les systèmes de vision industrielle cartographient les schémas de PCB à 120 images par seconde avec une résolution de 5 microns. Associés à des algorithmes auto-apprenants, ils atteignent une précision de placement des composants de 99,2 % – soit 27 % de plus que les modèles de 2020. Cela élimine la programmation manuelle des trajets, permettant une reconfiguration des tâches en moins de 90 secondes via de simples téléchargements CAO.

Les chauffe-noyaux en céramique avec revêtement au graphène offrent une récupération thermique 40% plus rapide que les éléments nichrome. Combinés avec les modes de veille automatique qui s'activent après 30 secondes d'inactivité, ils réduisent la consommation d'énergie en veille de 72% (Industrial Energy Metrics 2023). Les ateliers économisent plus de 1200 $ par machine, sans compromettre les performances maximales.

Les soudures automatiques compactes évoluent rapidement pour répondre aux exigences de miniaturisation et de fabrication plus intelligente. Les analystes prévoient une 30% d'augmentation de l'adoption de modèles sur banc d'ici 2027 les ateliers privilégient l'efficacité de l'espace sans sacrifier la production. Ces changements reflètent des mouvements plus larges vers des écosystèmes de production durables et connectés.

Les fabricants réduisent les empreintes tout en améliorant la précision. Les nouveaux modèles de banc de travail à l'exclusion des appareils de fabrication de l'industrie des machines à écrire , pour répondre aux besoins dans les domaines médical et aérospatial. Les systèmes laser avancés et les conceptions verticales des espaces de travail permettent une empreinte de travail 40% plus petite que les unités traditionnelles.

La poussée pour Processus conformes à la directive RoHS a accéléré l'adoption d'alliages sans plomb et de flux biodégradables. Une enquête de l'industrie de 2024 a révélé que 72% des fabricants utilisent des profils de soudure à faible consommation d'énergie, réduisant ainsi la consommation d'énergie jusqu'à 25%. La construction modulaire favorise également le recyclage des composants, en harmonie avec les objectifs de l'économie circulaire.

Des capteurs connectés au cloud suivent désormais en temps réel les performances thermiques et l'usure des extrémités. Les installations utilisant des systèmes IoT permettent de réaliser des 92% de temps de fonctionnement des équipements par une surveillance continue. Des algorithmes prédictifs analysent les habitudes d'utilisation pour planifier la maintenance avant que des pannes ne se produisent, réduisant ainsi les coûts de temps d'arrêt de 18 000 $ par machine.

Les machines automatiques compactes à souder permettent d'économiser de l'espace, d'accélérer la reconfiguration des postes de travail, de réduire les coûts énergétiques et d'améliorer la satisfaction des opérateurs grâce à leur conception économe en espace.

Ces machines utilisent des systèmes de chauffage contrôlés par microprocesseur et des algorithmes PID, qui permettent un contrôle précis de la température et une rétroaction en temps réel, assurant ainsi une précision de température inférieure à ±1°C.

Oui, les machines à souder compactes utilisent des matériaux avancés tels que l'aluminium de qualité aérospatiale et des composites à base de fibre de carbone, qui renforcent leur durabilité, atteignant ainsi un temps moyen entre pannes comparable à celui des systèmes pleine taille.

Les tendances futures incluent une adoption accrue des modèles de banc, des avancées en matière de miniaturisation, la durabilité grâce au soudage sans plomb et l'intégration à l'Internet des objets (IoT) pour la surveillance à distance et la maintenance prédictive.