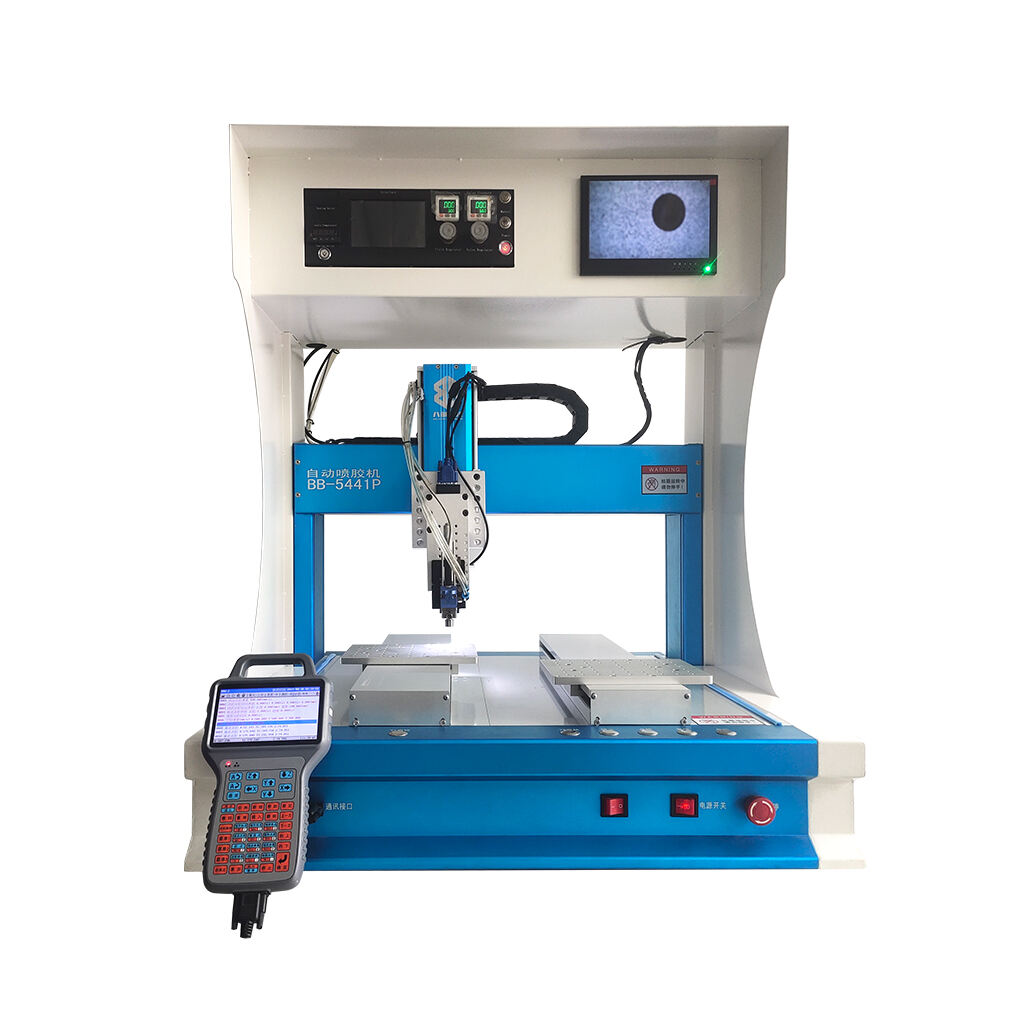

स्वचालित स्क्रू मशीनों को उनकी कुशलता और सटीकता को सुचारित करने वाले मुख्य घटकों पर आधारित किया गया है। इन मशीनों में आमतौर पर एक परिष्कृत फीडिंग सिस्टम होता है, जो स्क्रू की निरंतर आपूर्ति सुनिश्चित करता है और डाउनटाइम को कम करता है। ड्राइव तंत्र, जो अक्सर उच्च-टॉर्क मोटरों से संचालित होता है, तीव्र संचालन का समर्थन करता है, जबकि मुख्य नियंत्रण इकाई पूरे प्रक्रिया का संचालन करती है और विविध स्क्रू पैटर्न के लिए बहुमुखी प्रोग्रामिंग प्रदान करती है। इन मशीनों के पीछे की स्वचालन यांत्रिकी उच्च गति वाले संचालन को सुविधाजनक बनाती है और स्क्रू फास्टनिंग में निरंतर गुणवत्ता सुनिश्चित करती है, हाथ से किए गए प्रक्रियाओं में होने वाली मानव त्रुटियों को समाप्त करती है। इंडस्ट्रीवीक के एक रिपोर्ट के अनुसार, उत्पादन लाइनों में स्वचालित स्क्रू मशीनों को अपनाने वाली कंपनियों ने साइकिल समय में कमी और बेहतर सटीकता के कारण उत्पादकता में 50% तक की वृद्धि देखी है। यह डेटा आधुनिक विनिर्माण में स्वचालन की परिवर्तनकारी क्षमता को रेखांकित करता है।

स्वचालित स्क्रू मशीनों को स्वचालित स्क्रूड्राइवर प्रणालियों के साथ एकीकृत करने से असेंबली लाइन की दक्षता में काफी वृद्धि होती है। ये मशीनें और स्क्रूड्राइवर संचालन को सुसंगत बनाते हैं, जिससे निर्बाध संक्रमण और निरंतर कार्यप्रवाह की अनुमति मिलती है। इस एकीकरण से श्रम लागत में काफी कमी आ सकती है, क्योंकि मशीनें स्वायत्त रूप से जटिल कार्यों को संभालती हैं, जिससे मैनुअल निरीक्षण की आवश्यकता समाप्त हो जाती है। इसके अतिरिक्त, सुसंगत संचालन से मिलने वाली सटीकता उत्पाद की गुणवत्ता को अधिकतम करती है, दोषों को कम करती है और ग्राहक संतुष्टि में वृद्धि करती है। 2022 में, एक मैन्युफैक्चरिंग.नेट द्वारा प्रकरण अध्ययन में विस्तार से बताया गया कि कैसे एक प्रमुख इलेक्ट्रॉनिक्स निर्माता ने सफलतापूर्वक इन प्रणालियों को एकीकृत किया, जिससे असेंबली समय में 30% की कमी आई और त्रुटि दर में 40% की कमी आई, उत्पादन क्षमताओं को बढ़ाने में उन्नत स्वचालन उपकरणों के सहयोग का प्रदर्शन किया।

फास्टनिंग एप्लीकेशन में सटीकता महत्वपूर्ण होती है, और स्वचालित स्क्रू मशीनें उच्च सटीकता प्रदान करने में उत्कृष्ट होती हैं। ये मशीनें मैनुअल प्रक्रियाओं की तुलना में खराब होने की दर को काफी कम कर देती हैं। आँकड़ों से पता चलता है कि स्वचालित फास्टनिंग के परिणामस्वरूप 1% से कम विफलता दर होती है, जबकि मैनुअल एप्लीकेशन में 15% से अधिक होती है। इस प्रकार की उत्कृष्ट सटीकता यह सुनिश्चित करती है कि उत्पाद उद्योगों जैसे एयरोस्पेस और इलेक्ट्रॉनिक्स में आवश्यक कठोर गुणवत्ता मानकों को पूरा करें, जहां सटीकता सर्वोच्च महत्व की होती है। स्वचालित स्क्रू मशीनें ऑपरेशनल पैरामीटर्स में लगातार समायोजन करके भिन्न-भिन्न स्थितियों के अनुकूल बने रहने के लिए फीडबैक लूप का उपयोग करती हैं। ये लूप प्रणाली का एक महत्वपूर्ण हिस्सा बनाते हैं, जिससे सुनिश्चित होता है कि मशीन का आउटपुट लगातार और विश्वसनीय बना रहे, प्रभावी ढंग से आधुनिक फास्टनिंग तकनीक के लिए मानक स्थापित करते हुए।

औद्योगिक मांगों को पूरा करने में गति और सटीकता महत्वपूर्ण है, विशेष रूप से स्वचालित स्क्रू मशीनों के संदर्भ में। इन मशीनों के लिए गति मापदंड आमतौर पर प्रति मिनट डाले गए स्क्रू की संख्या के आधार पर मापा जाता है, जिसमें कुछ उच्च-प्रदर्शन मॉडल प्रति मिनट 60 स्क्रू तक पहुंच जाते हैं। उत्पादन गुणवत्ता को बनाए रखने और दोषों से बचने के लिए सटीक स्थापना आवश्यक है, जो महंगे डाउनटाइम और मरम्मत का कारण बन सकती है। विशेषज्ञों के अनुसार, अभिवृद्धि ड्राइव सिस्टम और सटीक नियंत्रण इकाइयों जैसी नवीनतम तकनीकी उपलब्धियों ने मशीनों की गति में काफी सुधार किया है, बिना सटीकता को बलि दिए, तीव्र वातावरण में निरंतर और विश्वसनीय उत्पादन सुनिश्चित करते हुए।

स्वचालित स्क्रू मशीनें विविधता में उत्कृष्टता दर्शाती हैं, जो विभिन्न प्रकार और आकार के स्क्रू के अनुकूलन में सहजता प्रदान करती हैं। यह अनुकूलन क्षमता इलेक्ट्रॉनिक्स और ऑटोमोटिव जैसे उद्योगों में विशेष रूप से लाभदायक है, जहां विभिन्न असेंबली घटकों को विशिष्ट फास्टनिंग समाधानों की आवश्यकता होती है। उदाहरण के लिए, इलेक्ट्रॉनिक्स उद्योग में, सूक्ष्म और जटिल स्क्रू से निपटने में सक्षम मशीनें स्मार्टफोन और कंप्यूटर जैसे उपकरणों की असेंबली के लिए महत्वपूर्ण हैं। इसके अलावा, आधुनिक स्क्रू मशीनों ने स्क्रू प्रकारों के बीच स्थानांतरण के दौरान बदलाव के समय में 30% तक की कमी दर्शाई है, जिससे निर्माताओं को विविध उत्पादन आवश्यकताओं को त्वरित और कुशलता से पूरा करने में सक्षम बनाया जा सके।

ऑटोमैटिक स्क्रू मशीनों में ऊर्जा दक्षता पर्यावरणीय प्रभाव और संचालन लागत में बचत दोनों के मद्देनजर एक महत्वपूर्ण बात है। वेरिएबल स्पीड ड्राइव और ऑप्टिमाइज़्ड पावर खपत सेटिंग्स जैसी विशेषताएं कम ऊर्जा उपयोग में योगदान देती हैं, जो वैश्विक स्तर पर पर्यावरण के अनुकूल विनिर्माण समाधानों के लिए किए जा रहे प्रयासों के अनुरूप है। ऊर्जा-कुशल तकनीकों को शामिल करके कंपनियां ऊर्जा खपत में 40% तक की कमी प्राप्त कर सकती हैं, जैसा कि हालिया उद्योग रिपोर्टों में दर्शाया गया है। यह बचत न केवल संचालन लागत को कम करती है, बल्कि कार्बन फुटप्रिंट को भी कम करती है, जिससे व्यवसायों को स्थायित्व लक्ष्यों को पूरा करने और लंबे समय में लाभप्रदता में सुधार करने में मदद मिलती है।

स्वचालित स्क्रू मशीनों का कैलिब्रेशन एक महत्वपूर्ण प्रक्रिया है, जो उत्पादन चलाने के दौरान सटीक स्क्रू स्थापना सुनिश्चित करती है। मशीन घटकों को सटीक रूप से संरेखित करके, कैलिब्रेशन विनिर्माण ऑपरेशन में निरंतरता और सटीकता बनाए रखने में मदद करता है। आम कैलिब्रेशन विधियों में लेजर सेंसर और सटीक गेज का उपयोग मशीन अक्षों को समायोजित करने के लिए किया जाता है। उन्नत सॉफ़्टवेयर टूल्स का भी अक्सर उपयोग किया जाता है, जो ऑपरेटरों को उपयोगकर्ता-अनुकूल इंटरफ़ेस के माध्यम से सीधे पैरामीटर सेट करने में सक्षम बनाता है। कारखाने के परिदृश्यों से प्राप्त प्रमाण यह दर्शाते हैं कि कैलिब्रेशन के बाद प्रदर्शन में महत्वपूर्ण सुधार हुआ है, जिसमें उत्पादन गुणवत्ता और निरंतरता में वृद्धि हुई है। ये सुधार उच्च-मात्रा वाले वातावरण में विशेष रूप से स्पष्ट हैं, जहाँ प्रत्येक मिलीमीटर मायने रखता है।

निवारक रखरखाव रणनीतियों को लागू करना स्वचालित स्क्रू मशीनों को कार्यात्मक और कुशल बनाए रखने के लिए महत्वपूर्ण है। प्रमुख प्रथाओं में मशीन के पुर्जों का नियमित निरीक्षण, चलती भागों की स्नेहन, और घिसे हुए पुर्जों का समय पर प्रतिस्थापन शामिल है। ये कार्य खराबी की आवृत्ति को काफी कम कर सकते हैं, जिससे मशीनरी की आयु बढ़ जाती है। सांख्यिकीय आंकड़े दर्शाते हैं कि उन कारखानों में अप्रत्याशित बंदी कम होती है जो प्रभावी रखरखाव रणनीतियों का पालन करते हैं। इस प्रगतिशील दृष्टिकोण से मशीन की विश्वसनीयता में सुधार होता है और समग्र उत्पादकता में वृद्धि होती है, जिससे उत्पादन चलाने में बाधा नहीं आती और महंगी देरी कम हो जाती है।

स्वचालित स्क्रू मशीनों में फीड समस्याओं को कम करने और परिचालन दक्षता में सुधार करने के लिए सामग्री को संभालने के लिए सर्वोत्तम प्रथाओं को अपनाना आवश्यक है। यह सुनिश्चित करना कि सामग्री सही आकार की है और उसकी प्री-ट्रीटमेंट की गई है, ऑपरेशन के दौरान जाम या गलत फीड होने की संभावना को कम करता है। कार्यात्मक डिज़ाइन (एर्गोनॉमिक डिज़ाइन) की महत्वपूर्ण भूमिका होती है, क्योंकि यह मैनुअल सामग्री संभालने से होने वाली थकान को कम करने और कार्यप्रवाह को सुचारु बनाने में मदद करता है। सामग्री संभालने में त्रुटियों पर डेटा उत्पादन दक्षता पर इन त्रुटियों के प्रभाव को दर्शाता है, जिसमें खराबी से प्रबंधित सामग्री अक्सर उत्पादन लागत में वृद्धि और उत्पादन में कमी का कारण बनती है। सुधारित संभालने की तकनीकों के माध्यम से इन त्रुटियों का समाधान करने से सुचारु संचालन और अंततः उच्च उत्पादकता हो सकती है।

जाम हो गए स्क्रू फीड मैकेनिज्म के साथ समस्याओं का समाधान उत्पादन प्रक्रियाओं को सुचारु रखने के लिए महत्वपूर्ण है। अक्सर जाम होने के कारणों में गलत तरीके से संरेखित स्क्रू, पहने हुए फीडर या मार्गों को अवरुद्ध करने वाली विदेशी सामग्री शामिल है। इन समस्याओं से निपटने के लिए सक्रिय दृष्टिकोण में नियमित निरीक्षण और पहने हुए भागों को समय पर बदलना शामिल है। उदाहरण के लिए, दृश्य जांच करना और नैदानिक उपकरणों का उपयोग करना आपात स्थिति में संभावित जाम होने की समस्याओं की पहचान करने में मदद कर सकता है। उद्योग अनुसंधान से पता चलता है कि नियमित निरीक्षण करने वाले कारखानों में जाम होने की घटनाओं में 30% की कमी आई है। इसके अलावा, विनिर्माण विशेषज्ञों के अंतर्दृष्टि यह है कि फीडर के कोणों को समायोजित करना और उचित स्नेहन सुनिश्चित करना जाम होने की आवृत्ति को कम करने के प्रभावी उपाय हैं।

मशीन घटकों में होने वाले पहन-और-फाड़ के कारण डाउनटाइम को कम करना उत्पादन दक्षता को बनाए रखने के लिए महत्वपूर्ण है। उच्च गुणवत्ता वाली सामग्री और भागों का उपयोग करने से टिकाऊपन में काफी सुधार हो सकता है, जिससे खराबी की आवृत्ति कम हो जाती है। उदाहरण के लिए, प्रीमियम मिश्र धातु के पेंचों और मजबूत फीडरों में निवेश करने से संचालन जीवन 25% तक बढ़ जाने के अध्ययन में पता चला है। इसके अलावा, भागों की सफाई और स्नेहन सहित नियमित रखरखाव जांच, अप्रत्याशित विफलताओं को कम करने में महत्वपूर्ण भूमिका निभाती है। ऐसी फैक्ट्रियों जो इन रणनीतियों को शामिल करती हैं, में अनियोजित डाउनटाइम में 40% की कमी की सूचना दी है, जो गुणवत्ता वाली सामग्री और नियमित रखरखाव के उपयोग से संचालन में व्यवधान को कम करने की प्रभावशीलता को दर्शाता है।

जटिल असेंबली आवश्यकताओं को पूरा करने के लिए स्वचालित स्क्रू मशीनों को अनुकूलित करना विविध उत्पादन आवश्यकताओं वाले उद्योगों के लिए आवश्यक है। सॉफ्टवेयर और प्रौद्योगिकी में आई नवीनतम प्रगति ने इन मशीनों की क्षमताओं में काफी वृद्धि कर दी है, जिससे वे इलेक्ट्रॉनिक्स से लेकर ऑटोमोटिव असेंबली तक विभिन्न अनुप्रयोगों को करने में सक्षम हो गए हैं। इन सुधारों में विशिष्ट प्रोग्रामिंग इंटरफ़ेस और कस्टमाइज़ किए जा सकने वाले घटक शामिल हैं, जो मशीनों को विभिन्न स्क्रू आकारों और स्थानों के अनुकूल ढलने में सक्षम बनाते हैं। टेस्ला जैसी कंपनियों ने बहुआयामी उत्पादन कार्यों से निपटने के लिए अपनी मशीनरी को सफलतापूर्वक अनुकूलित किया है, जिसके परिणामस्वरूप उत्पादकता और परिशुद्धता दोनों में वृद्धि हुई है। इस तरह की प्रौद्योगिकीय प्रगति के एकीकरण से स्वचालित स्क्रू मशीन की विभिन्न क्षेत्रों में उत्पन्न होने वाली असेंबली चुनौतियों के अनुकूल ढलने की क्षमता पुष्टि होती है, जिससे परिचालन दक्षता में अनुकूलन होता है।

स्वचालित स्क्रू मशीनों का दक्ष संचालन ऑपरेटर के महत्वपूर्ण कौशल विकसित करने पर निर्भर करता है। ऑपरेटर को मशीन के घटकों, ट्रबलशूटिंग तकनीकों और प्रभावी रखरखाव प्रथाओं की गहरी समझ रखनी चाहिए। प्रशिक्षण कार्यक्रम ऑपरेटरों को इन कौशल से अवगत कराते हैं, जिससे मशीन की दक्षता और उत्पादकता में वृद्धि होती है। एक साक्ष्य के रूप में, एक विनिर्माण संयंत्र में ऑपरेटरों के कौशल-वृद्धि प्रशिक्षण के बाद 25% उत्पादकता में वृद्धि देखी गई। ऐसे कार्यक्रम ऑपरेटरों को जटिल परिस्थितियों से निपटने का आत्मविश्वास देते हैं, जिससे मशीन के उत्पादन में अनुकूलन होता है और संचालन में अवरोध कम होते हैं।

स्वचालित स्क्रू मशीनों के संचालन में सुरक्षा और कार्यप्रवाह प्रोटोकॉल महत्वपूर्ण घटक होते हैं। प्रभावी सुरक्षा उपायों को लागू करने से न केवल संचालकों को दुर्घटनाओं से सुरक्षा मिलती है, बल्कि समग्र कार्यप्रवाह दक्षता में भी वृद्धि होती है। इसमें मापदंडों का पालन करना, सुरक्षा उपकरण पहनना और दुर्घटनाओं को रोकने के लिए मशीनों के आसपास सुरक्षित क्षेत्र बनाना शामिल है। औपचारिक प्रोटोकॉल वाले कारखानों में दुर्घटना दर में 40% की कमी आई है जबकि बिना प्रोटोकॉल वाले कारखानों में ऐसा नहीं है। यह महत्वपूर्ण कमी सुरक्षा और कार्यप्रवाह प्रबंधन के संरचित दृष्टिकोण के महत्व पर प्रकाश डालती है, जिससे मशीन संचालन और श्रमिक सुरक्षा सुनिश्चित होती है।

एडवांस्ड मशीन डायग्नोस्टिक्स संभावित खराबी की भविष्यवाणी और मशीन प्रदर्शन के अनुकूलन में महत्वपूर्ण उपकरण के रूप में कार्य करता है। IoT और AI जैसी तकनीकें निदान क्षमताओं को मजबूत करती हैं, जिससे वास्तविक समय में निगरानी और प्रतिगामी रखरखाव रणनीतियाँ संभव होती हैं। उदाहरण के लिए, IoT उपकरण मशीन के स्वास्थ्य मापदंडों की निगरानी कर सकते हैं और समस्याओं के बढ़ने से पहले सूचनाएँ भेज सकते हैं, जबकि AI एल्गोरिदम डेटा का विश्लेषण करके प्रदर्शन प्रवृत्तियों की भविष्यवाणी करते हैं। इन तकनीकों के कारण-प्रभाव पर एक अध्ययन में पाया गया कि IoT और AI का उपयोग करने वाले कारखानों में संचालन प्रदर्शन में 30% सुधार हुआ, जो मशीन निदान में तकनीकी प्रगति की रूपांतरकारी शक्ति को प्रदर्शित करता है।