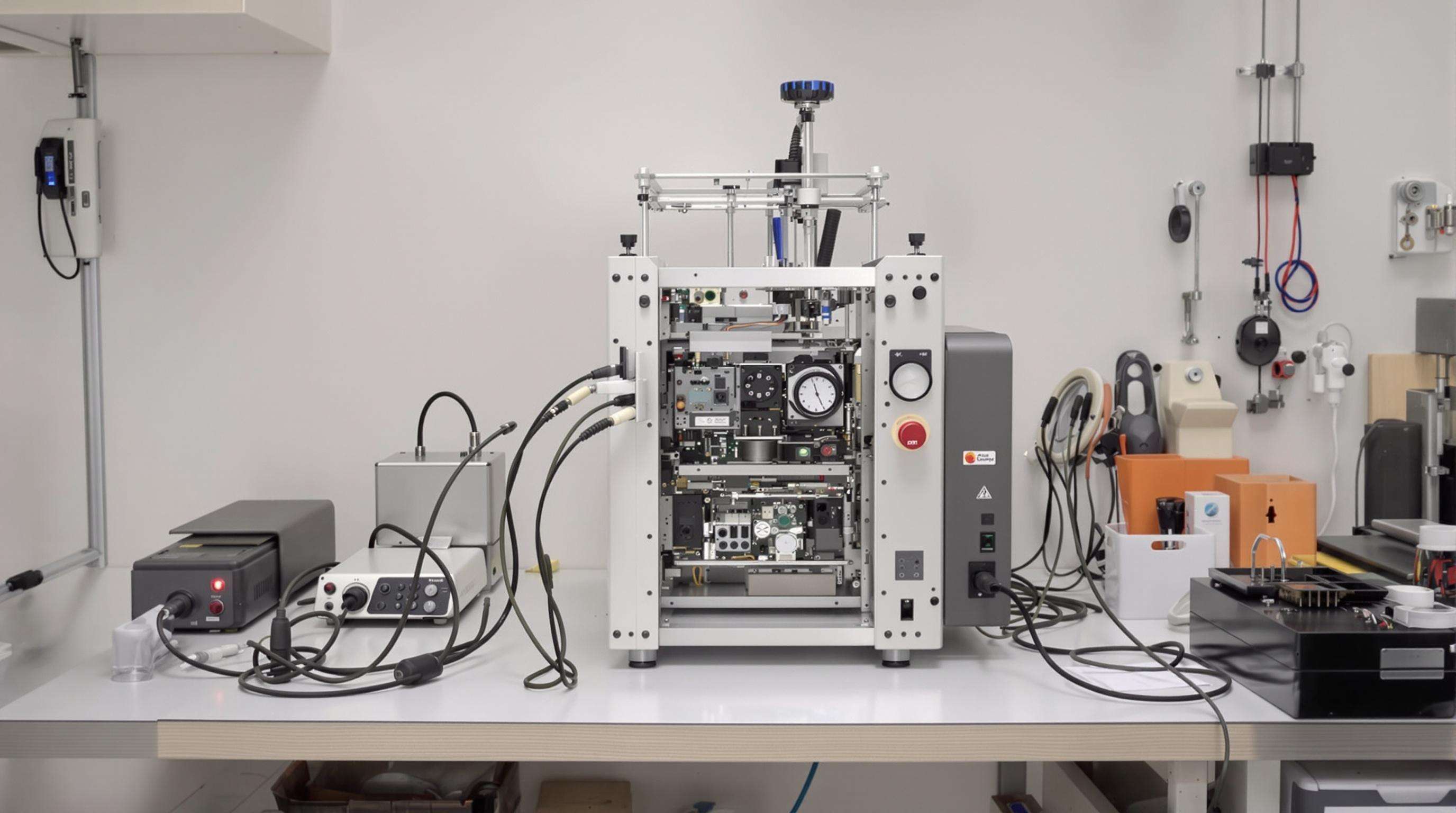

A kis elektronikai javítóüzletek és prototípuslaborok manapság komolyan foglalkoznak a korlátozott padlóterületük kihasználásának optimalizálásával. Ezért sokan váltanak asztali automatikus forrasztógépekre, amelyek nagyjából 40%-kal kevesebb helyet foglalnak el az idősebb modellekhez képest. Az olyan üzletek, amelyek 500 négyzetláb alatti területen működnek, úgy találják, hogy a kompakt rendszerekkel sokkal jobb értéket kapnak – körülbelül 80%-os kihasználtsági arányt, míg az idősebb, nagyobb gépek esetén csak 55%-ot. Ez a tendencia segíti a városi mikrogyárak fejlődését is, hiszen nekik szükségük van megfelelő forrasztási teljesítményre, de nem rendelkeznek külön gépszobákkal. Néhány városközpontban működő startup valójában egész termelési vonalakat tud működtetni átalakított garázsokban köszönhetően ezeknek a térhatékony megoldásoknak.

Az iparági elemzés szerint a kompakt automatikus forrasztórendszerek 2020 óta évi átlagos növekedési rátája (CAGR) 22%, ami 9 százalékponttal magasabb, mint az ipari gépipar általános piaca. A 68%-os összesített elfogadottsági emelkedés mérhető javulásokkal párosul:

Ezek az eredmények rávilágítanak arra, hogy stratégiai fordulat történik a manuális állomásoktól a korlátozott elrendezéseket kielégítő kompakt automatizáció felé.

A modern 14"-14" méretű automata forrasztógépek három innováció révén most már 98%-os hőhatékonysági egyenértékűséget érnek el a teljes méretű egységekkel:

Egy 2023-as terepmunka kimutatta, hogy a kompakt modellek óránként 220 precíziós forrasztási csatlakozást végeznek el, míg a nagyobb gépek 180-at, bizonyítva, hogy a kis léptékű automatizálás növelheti a termelékenységet és megtakaríthatja a teret is.

Az új berendezések tervezésekor a mérnökök korszerű számítógépes modellező eszközök segítségével igyekeznek csökkenteni a gépek belsejében lévő üres tereket. Ennek eredményeként – az iparági adatok szerint, amelyeket tavalyi referenciadolgozatunkban közöltünk – a modern, kompakt változatok gyártósorokon elfoglalt helye körülbelül 62%-kal kisebb, mint a régebbi tervek esetén. Sok gyártó manapság vertikális egymásra rakható megoldásokat alkalmaz, valamint praktikus moduláris forrasztóelemeket, amelyek még mindig kis alapterületen is biztosítják az összes szükséges funkciót. Különösen a kisebb méretű műhelyek esetén a munkapadon elhelyezhető modellek okos kábelrendezőkkel vannak felszerelve, amelyek akkor takarodnak el, ha nem szükségesek, illetve kihajtható tárolóterületekkel. Ezek a tulajdonságok jelentős különbséget jelentenek olyan javítóüzemek számára, amelyek kevesebb, mint 500 négyzetlábnyi területen működnek, ahol minden centiméter számít annak érdekében, hogy a dolgok rendezettek és produktívak maradjanak anélkül, hogy a lényeges eszközöket fel kellene áldozniuk.

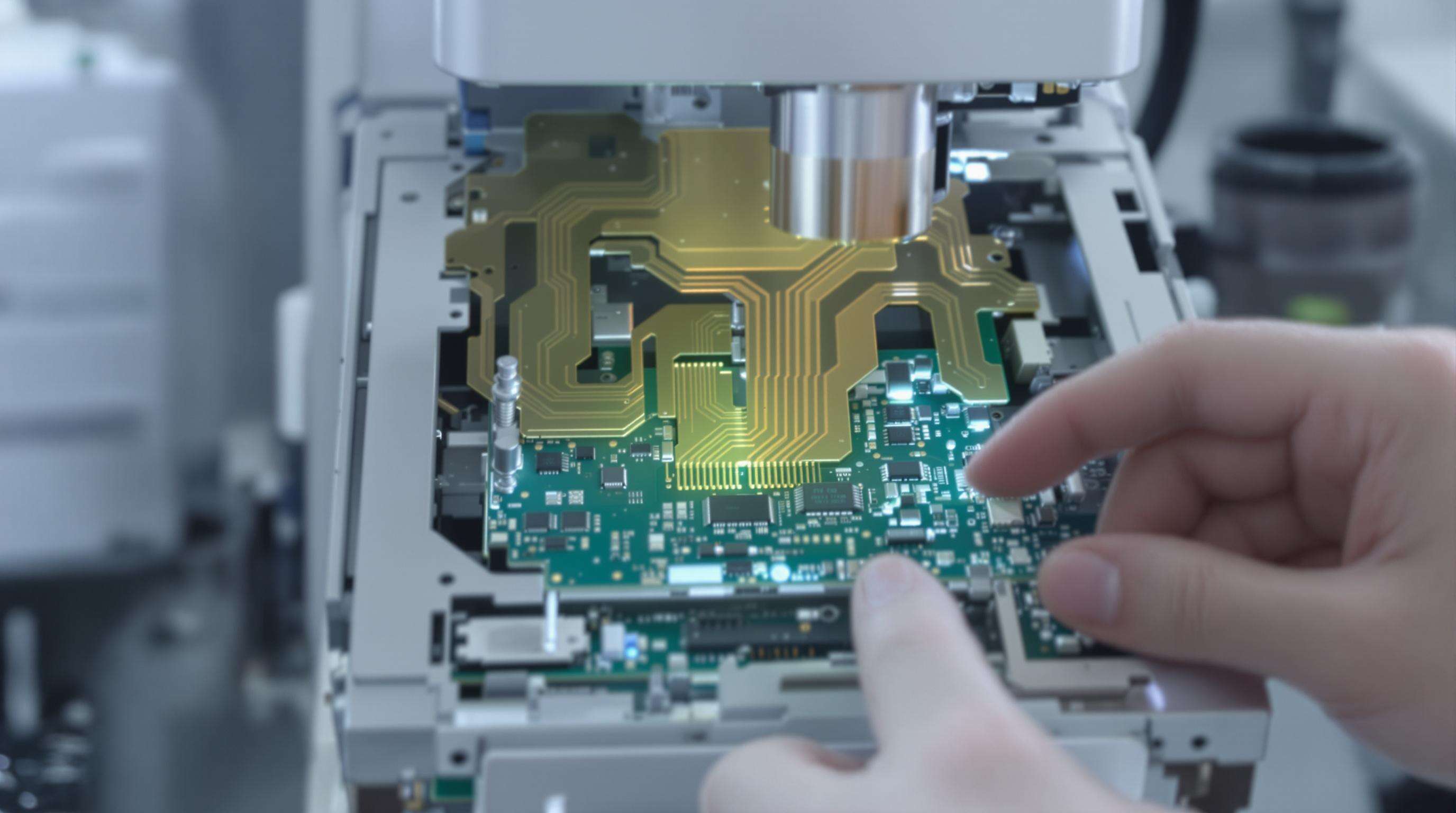

A beágyazott mikroprocesszorok körülbelül plusz-mínusz 0,01 Celsius fokos hőmérsékleti pontosságot biztosítanak 18 különböző programozható profilon keresztül, ami összehasonlítható azzal, amit teljes méretű ipari berendezésekben látunk. A hőkezeléshez képest ezek a rendszerek valós idejű visszajelzést nyújtanak, ami körülbelül 400-szor módosítja az energia szintet másodpercenként. Ez segít a jó minőségű ízületek fenntartásában még akkor is, ha szűk helyeken dolgozunk, ahol a hagyományos módszerek nehézséget okozhatnak. Az MIT Robotics által 2022-ben közzétett kutatás szerint a kisebbek, beépített látástechnológiával felszerelt egységek elérhették a 98,4 százalékos pontosságot a forrasztás helyes elhelyezésében. Ez tényleg elég lenyűgöző, ha figyelembe vesszük, hogy több mint fele-vel megelőzik a kézi munkát azokban a szűk körülmények között, amikkel a legtöbb gyár nap mint nap szembesül.

A légi járművek számára alkalmas alumíniumötvözetek és szénszál kompozit keretek 40%-kal csökkentik a súlyt, miközben 3,2-kal növelik a torziós ellenállást az acélnál. A többrétegű kerámia fűtőelemek 18000 hőciklusot képesek elviselni degradáció nélkül, amelyet a Nemzetközi Élelmiszerügyi Intézet (2024) hitelesített. Ez a fejlődés támogatja a a meghibásodás közötti átlagos idő (MTBF) 15 000 óra a teljes méretű rendszerekkel egyenértékű a kisebb méretű rendszerekkel szemben.

A Portland-i javítóüzem 40%-kal növelte a termelési kapacitást az automatikus forrasztó gépek bevezetése után (2023-as esettanulmány). A technikusok naponta 2732 komplex PCB javítást végeztek, ami 2219-nél volt nagyobb, ha kézi módszerekkel végezték, miközben 99,4%-os ízület integritást tartottak fenn. A programozható profilok 65%-kal csökkentik a munkahelyek közötti beállítás idejét, ami azt mutatja, hogy a kompakt automatizálás a különböző termelési igényekhez alkalmazható.

Az üzemeltetők jelentik, hogy az automatikus gépek használata esetén 48–52%-kal kevesebb hideg illesztés és hídhatásos hiba fordul elő manuális forrasztásokhoz képest (2024 Soldering Quality Benchmark). A mikroszekundumos hőmérséklet-ellenőrzés megakadályozza a komponensek károsodását, a hibaráta stresszteszteken végzett 12 000-nél több illesztésen alacsonyabb, mint 0,7%. Ez a precizitás jelentősen csökkenti a munkaismétlések idejét, hetente 8–11 órát tipikus kis méretű műhelyekben.

| A metrikus | Automatikus gépek | Manuális forrasztás |

|---|---|---|

| Sebesség (illesztések/ora) | 220-260 | 70-90 |

| Hőmérsékleti pontosság | ±1,2°C | ±8-15°C |

| Egyenletesség (σ) | 0.04mm | 0,31 mm |

| Képzési idő | 6-8 óra | 120+ óra |

Az utóbbi adatok szerint az automatikus gépek 5,9-szer gyorsabb ciklusidőt és 88%-kal kisebb forrasztási térfogat-ingadozást biztosítanak – ami elengedhetetlen a nagy sűrűségű PCB-k és miniaturizált komponensek esetén.

Modern kompakt modellek 14 000 óránál is több üzemidőt bírnak ki felgyorsított teszteken (2022-es tartóssági tanulmány). Az előrejutott kerámia fűtőelemek stabilitást biztosítanak több mint 95 000 fűtési cikluson át – ez megfelel 6–8 év folyamatos használatnak. Jól karbantartott egységek esetén a teljesítménycsökkenés 24 hónap után kevesebb, mint 5%, ami megegyezik a teljes méretű ipari rendszerek élettartamával.

Mikroprocesszorokkal vezérelt fűtési rendszerek ±1°C pontosságot tartanak fenn 8 órás műszakokon át, termoelem érzékelők és PID algoritmusok alkalmazásával, így elkerülve a túlmelegedést. Egy 2024-ben készült anyagfeldolgozási tanulmány kimutatta, hogy e precizitás 34%-kal csökkenti a forrasztott kapcsolatok hibáinak számát manuális forrasztópárnákhoz képest, miközben az optimált hőátadás 18%-kal csökkenti az energiafelhasználást.

A gépi látás rendszerei PCB-szerkezeteket térképeznek fel 120 FPS sebességgel 5 mikronos felbontással. Önellátó tanuló algoritmusokkal párosítva 99,2%-os komponens-elhelyezési pontosságot érnek el – 27%-kal jobban, mint a 2020-as modellek. Ez megszünteti a manuális pálya-programozást, lehetővé téve a munkafolyamat újkonfigurálását kevesebb, mint 90 másodpercen belül egyszerű CAD-feltöltéssel.

A grafen bevonatú kerámia alapfűtők 40%-kal gyorsabb hővisszanyerést nyújtanak, mint a nichrom elemek. A 30 másodperces inaktivitás után aktiválódó automatikus alvó üzemmódokkal kombinálva ezek 72%-kal csökkentik a készenléti állapotban történő energiafogyasztást (Industrial Energy Metrics 2023). A műhelyek évente 1200+ dollárt takarítanak meg gépenként, a csúcsteljesítmény kompromisszum nélkül.

A kompakt, automatikus forrasztógépek gyorsan fejlődnek a miniatürizáció és az okosabb gyártás igényeinek kielégítése érdekében. Az elemzők szerint a 3027-ig a padlófelső modellek alkalmazásának 30%-os növekedése a műhelyek a térhatékonyságot teszik elsőbbségnek, anélkül, hogy a termelést áldoznák. Ezek a változások tükrözik a fenntartható, összekapcsolt termelési ökoszisztémák felé irányuló szélesebb körű mozgásokat.

A gyártók csökkentik a nyomokat, miközben fokozzák a pontosságot. Új padlófelső modellek támogatása mikrocsatlakozás 0,2 mm-nél kisebb alkatrészekhez , az orvosi és űrkutatási területek igényeinek kielégítése. A fejlett lézerrendszerek és a függőleges munkaterületek 40%-kal kisebb nyomot tesznek lehetővé, mint a hagyományos egységek.

A nyomás A RoHS-megfelelős folyamatok a ólommentes ötvözetek és a biológiailag lebontható folyamok bevezetését gyorsította. A 2024-es iparági felmérés szerint a gyártók 72%-a alacsony energiafogyasztású forrasztóprofilokat használ, ami akár 25%-kal is csökkenti az energiafogyasztást. A moduláris építés támogatja az alkatrészek újrahasznosítását is, összhangban a körforgásos gazdaság célkitűzéseivel.

A felhőhöz csatlakoztatott érzékelők most valós időben nyomon követik a hőteljesítményeket és a csúcskárosodásokat. Az IoT-alapú rendszereket használó létesítmények 92% felszerelések üzemideje folyamatos megfigyelés révén. A prediktív algoritmusok elemzik a használat mintáit, hogy a karbantartást a meghibásodás előtt megtervezhessék, így évente 18 ezer dollárral csökkentik az üzemzavarok költségeit gépenként.

A kompakt automatikus forrasztógépek a helymegtakarításhoz, a munkahelyek átalakításának sebességének javításához, az energia költségek csökkentéséhez és a üzemeltető elégedettségének növeléséhez segítenek a helymegtakarító tervezés miatt.

Ezek a gépek mikroprocesszorvezérlésű fűtőrendszereket és PID algoritmusokat használnak, amelyek lehetővé teszik a pontos hőmérséklet-szabályozást és a valós idejű visszajelzést, a hőmérséklet pontosságát ±1 °C-on belül tartva.

Igen, a kompakt forrasztó gépek olyan fejlett anyagokat használnak, mint a légi járművek számára alkalmas alumínium és szénszál kompozit anyagok, amelyek fokozzák a tartósságot, és a hibaidő átlagát a teljes méretű rendszerekhez hasonlíthatják.

A jövőbeni trendek közé tartoznak a padlófelső modellek egyre nagyobb népszerűsítése, a miniatürizáció előrelépése, a ólommentes forrasztással való fenntarthatóság és az IoT integrációja a távoli megfigyelés és a előrejelző karbantartás érdekében.