Az automata forró ragasztó adagoló gépek fontos szerepet játszanak a modern gyártásban, mivel hatékonyan olvasztják meg a szilárd ragasztóanyagokat, és folyékony állapotban juttatják ki azokat. A folyamat akkor kezdődik, amikor a ragasztóanyagot addig hevítik, amíg eléri olvadáspontját, ezzel folyékony formává alakítva, amelyet könnyen fel lehet hordani különféle felületekre. A hőmérséklet-szabályozás kritikus annak érdekében, hogy a ragasztóanyag optimálisan olvadjon meg és megtartsa a kívánt viszkozitást alkalmazáshoz. Ez a szabályozás lehetővé teszi a kiadagolási sebesség pontos beállítását, amely befolyásolja, hogy a ragasztó milyen hatékonyan dolgozik az adott felületen. Hagyományos módszerekhez képest a forró ragasztó gépek jelentős előnyt biztosítanak sebesség és hatékonyság szempontjából, így ideálisak nagy mennyiségű termelési igények esetén.

A forró ragasztó technológia több alapelvre támaszkodik, amelyek lehetővé teszik hatékonyságát és sokoldalúságát ipari alkalmazásokban.

1. Olvasztás és Kiadagolás : A forró olvadék ragasztóberendezések arra vannak kialakítva, hogy szilárd ragasztóanyagokat olvasszanak meg és adagoljanak ki olvadt állapotban, így biztosítva megbízható és következetes felhordást. A pontos hőmérséklet fenntartásával ezek a berendezések garantálják, hogy a ragasztó az alkalmazás során folyékony és könnyen kezelhető maradjon.

2. Hőmérséklet Vezérlés : Ezekbe a gépekbe fejlett hőmérsékletszabályozó rendszerek vannak beépítve, amelyek pontos olvasztási és felhordási körülményeket biztosítanak. A megfelelő hőmérséklet-kezelés kritikus fontosságú, mivel befolyásolja a viszkozitást és az áramlási sebességet, amelyek pedig hatással vannak a kötés erősségére és tartósságára.

3. Viszkozitás és áramlási sebesség : A ragasztó viszkozitása és áramlási sebessége döntő fontosságú a kötés minőségének meghatározásában az alkalmazás után. Egy optimális egyensúlynak kell lennie, amely lehetővé teszi a ragasztó egyenletes elterülését és biztonságos összekapcsolódását csorgás vagy csepegés nélkül.

A hagyományos ragasztási módszerekhez képest a továbbított előnyök vilonvá válnak, különösen a sebesség és pontosság tekintetében. Az automatizáláson keresztül történő ragasztás folyamatának optimalizálásával a gyártók gyorsabb termelési időt érhetnek el, és csökkenthetik az anyagveszteséget.

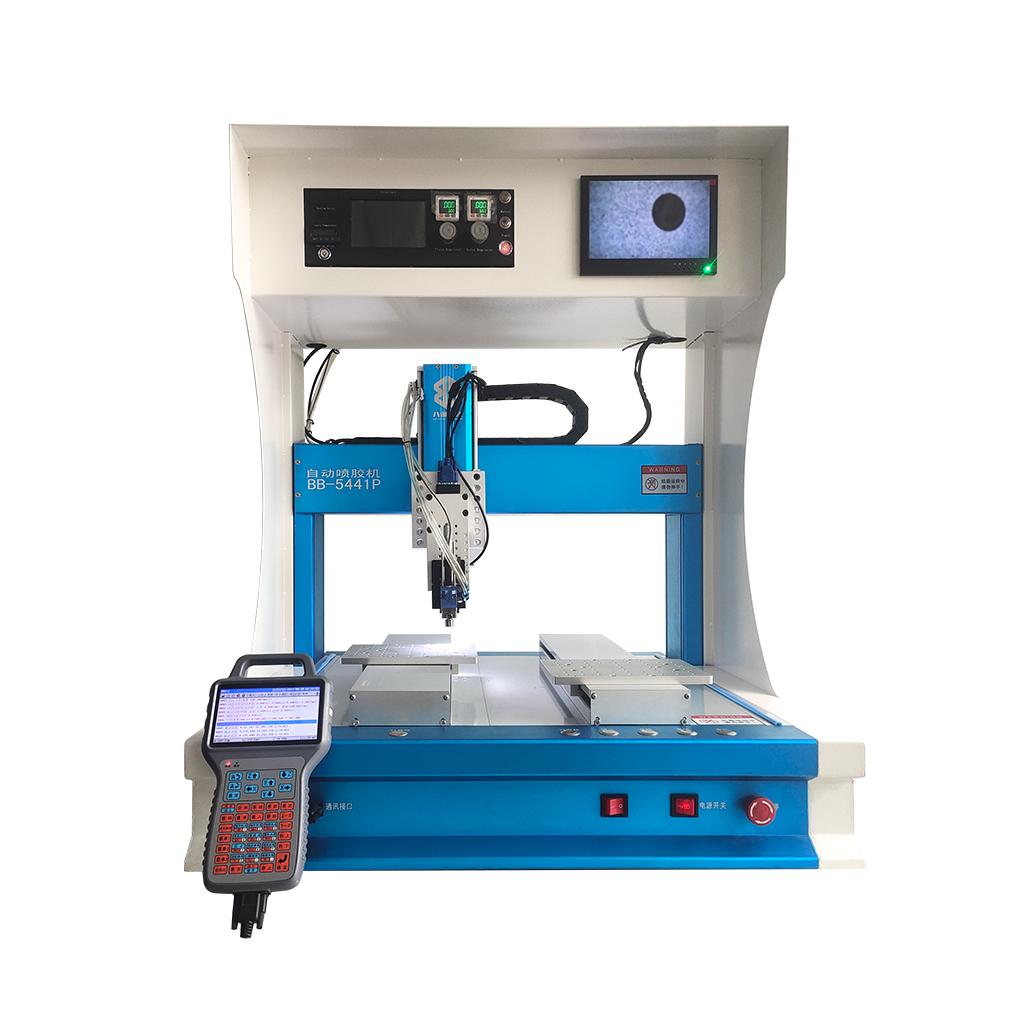

Az automata továbbított ragasztógépek több kulcsfontosságú komponensből állnak, amelyek mindegyike lényeges szerepet játszik a pontos és hatékony ragasztás biztosításában.

1. Adagolók : Ezek elengedhetetlenek a felhordott ragasztó mennyiségének és mintázatának szabályozásában, ezzel növelve a gép alkalmazkodó képességét a különböző termelési igényekhez. A ragasztóáramlás szabályozásával az adagolók biztosítják az alkalmazási folyamat egységességét.

2. Hőszabályozó rendszerek : Ezek a rendszerek biztosítják az adagolás folyamata során a szükséges hőmérsékletet, így az ragasztóanyag optimális viszkozitású marad az alkalmazáshoz. A pontos hőszabályozás megakadályozza a korai megszilárdulást és biztosítja az egyenletes ragasztóréteget.

3. Robotikai alkatrészek : A robotokat az ragasztóanyag-alkalmazás pontosságának eléréséhez használják, amely kritikus fontosságú a részletes ragasztóhelyezést igénylő gyártási folyamatoknál. Ez az integráció lehetővé teszi a gyártók számára a termékek konzisztenciájának és minőségének növelését, miközben csökkenti a kézi munkaerő-igényt.

Ezeknek az elemeknek az egyesítése egy egységes, automatizált rendszerbe jelentősen növeli a gyártási hatékonyságot a forró olvadékragasztó gépek segítségével. Ez az integráció lehetővé teszi a gyártók számára a magas termelési igények kielégítését, miközben fenntartja a minőségi szabványokat és csökkenti a termelési költségeket.

Az automatikus forró olvadékragasztó rendszerek kulcsfontosságú szerepet játszanak a ragasztóhelyek pontosságának biztosításában, jelentősen csökkentve az emberi hibázás lehetőségét. Az ilyen típusú automatizálás révén az elektronika, az autóipar és a repülőgépipar ágazatai egyaránt tapasztalhatnak termékminőség- és megbízhatóság-javulást. Például az elektronikai gyártók pontos nyomtatott áramkör-lemezek összeszerelését valósíthatják meg, amely növeli a funkcionáltságot és csökkenti a hibák előfordulását. Ágazati jelentések szerint ezeknek a rendszereknek az alkalmazása 20%-os csökkenést eredményezett a szerelési hibák számában. Szakértői vélemények szerint a következetes ragasztófelvitel kritikus fontosságú az ISO minőségi szabványok teljesüléséhez, ezzel megerősítve a termék integritását és a fogyasztói bizalmat.

A forró ragasztó technológia alkalmazása főként anyagköltség-megtakarítást eredményez. A rendszer optimalizálja a ragasztó felhasználását, ezzel csökkentve a hulladék mennyiségét és az alapanyagok iránti összes költséget. Az automatikus rendszerek által biztosított folyamatos folyamatok számottevően lerövidítik a termelési ciklusokat, ami közvetlenül csökkenti a munkaerő-költségeket. A vállalatok jelentős megtérülést (ROI) érnek el a forró ragasztó rendszerek bevezetésével, amit mennyiségi adatok is alátámasztanak, például a hagyományos ragasztási módszereknél 15%-kal magasabb nyereségi ráta elérése. Több gyártó sikertörténete továbbra is alátámasztja ezeket az előnyöket.

Az automata ragasztóadagoló gépek integrálása jelentősen felgyorsítja a termelővonalakat, optimalizálva a sebességet nagy mennyiségű termelés kiszolgálásához. Ez a fejlesztés meghatározó a csomagoló- és textiliparban, amelyek gyors termelési ütemre épülnek. Statisztikai adatok szerint a hegesztőragasztó gépek bevezetését követően a termelési kapacitás 30%-kal növekedett a gyártási folyamatokban. Ez az eredményesség nemcsak a jelenlegi piaci igényeket elégíti ki, hanem lehetővé is teszi a gyártók számára a jövőbeli skálázhatóságot, ahogy a fogyasztói igény a gyors termékforgás iránt tovább növekszik. Ez a előrelátó megközelítés elősegíti a bővített termelési képességekhez való alkalmazkodást egy dinamikusan változó piacon.

A forró olvadék ragasztók az elektronikában kritikus szerepet játszanak, különösen alkatrészek rögzítésében a nyomtatott áramkörökön. Ez a ragasztófajta biztosítja, hogy az alkatrészek szilárdan rögzítve maradjanak, minimalizálva a vibráció vagy hőmérséklet-változás miatti elmozdulás kockázatát. A forró olvadék technológia alkalmazása az elektronikai gyártásban csökkenti a szerelési időt, jelentősen növelve a termelékenységet. Az elektronikai gyártás speciális adhéziós tulajdonságokat igényel a nyomtatott áramkörök és alkatrészek törékeny jellege miatt. Más iparágaktól eltérően az elektronikában olyan ragasztókra van szükség, amelyek pontosságot nyújtanak plusz térfogat nélkül. Ipari jelentések kiemelték a forró olvadék technológia alkalmazásának jelentős növekedését az elektronikában, hangsúlyozva szerepét a termelési kapacitások fokozásában és a termék megbízhatóságának biztosításában.

A forró olvadék ragasztók fontos szerepet játszanak a csomagolóanyagok integritásának fenntartásában, megbízható tömítőanyagként működve, amely biztosítja, hogy a termékek szállítás és tárolás közben biztonságban maradjanak. Az automatizált tömítőrendszerek bevezetése növeli az efficienciát a csomagolósorokon, csökkentve a manuális beavatkozást és gyorsabb folyamatokat lehetővé téve. Ez a tömítési teljesítmény következetességét eredményezi, javítva a csomagolt áruk tartósságát és megjelenését. Statisztikai adatok arra utalnak, hogy egyre inkább elterjedt a forró olvadék ragasztók használata a csomagolásban, mivel ezek javítják a tömítés pontosságát és megbízhatóságát. Számos vállalat sikeresen optimalizálta csomagolási folyamatait ezekkel a technológiákkal, szemléltetve az automatizált rendszerek alkalmazkodóképességét és a modern gyártásban rejlő általános előnyöket.

A forró ragasztók alkalmazása az automotív gyártásban, különösen a belső komponensek ragasztásában, átalakító jellegű. Ez a ragasztástechnikai megoldás képes a szigorú teljesítményelvárásoknak megfelelni az autóiparban, ahol az időtállóság és a kopásállóság kiemelt fontosságú. Ezek a ragasztók elengedhetetlenek a jármű burkolatokban és belsejében való biztonságos összeszereléshez, hozzájárulva mind a biztonsághoz, mind az esztétikai megjelenéshez. A piaci tendenciák azt mutatják, hogy egyre nagyobb mértékű a ragasztóanyagok használata a járműgyártásban, amit az efficiencia és innováció iránti igény hajt. Szakértők további fejlesztéseket jósolnak, amelyek a fenntarthatóságra és tartósságra helyezik a hangsúlyt, így előrevivő erőként működnek az autóipari ragasztók jövőjében, különösen a forró ragasztó megoldások, a sokoldalúságuk és környezetbarát előnyeik miatt.

Az IoT technológia integrálása az automatikus ragasztóadagoló gépekbe forradalmasítja azok funkcióit és hatékonyságát. Az IoT alkatrészek beépítésével ezek a rendszerek páratlan kapcsolódási lehetőségeket érhetnek el, lehetővé téve a valós idejű felügyeletet és irányítást. Ez pontosabb ragasztófelhordásban és a gép optimális teljesítményének fenntartásában nyilvánul meg. Például az érzékelőkkel felszerelt intelligens adagolók képesek a ragasztó szintjének monitorozására és pontos mennyiségek kijuttatására, ezzel csökkentve az anyagszarvaságot és biztosítva a minőségi kötést. Előretekintve az IoT-kapcsolat elősegítheti az előrejelző analitikát a gyártásban. Ez lehetővé tenné a gépek igényeinek és karbantartási ütemezésének előrejelzését, csökkentve a tervezatlan leállásokat és növelve az össztermelékenységet.

Az AI technológia gyökeresen átalakítja a forró olvadék ragasztóanyag-alkalmazások területét, lehetővé téve a minőség valós idejű monitorozását és prediktív karbantartást. Az AI segítségével a rendszerek elemezhetik a ragasztóanyag-felhordási mintázatokat, így azonnal észlelhetik az eltéréseket vagy rendellenességeket, biztosítva eddig nem látott színvonalú minőségkontrollt. Az AI által meghajtott prediktív karbantartási stratégiák továbbá csökkentik az állásidőt azzal, hogy előre felismerik a lehetséges problémákat, és optimalizálják a javítási ciklusokat még az üzemzavarok előtt. Az AI folyamatokba való integrálásával vállalatok jelentős költségkímélést érhetnek el, például hulladékcsökkentés és növelt üzemeltetési hatékonyság révén. Több ipari vezető már ma is alkalmazza az AI-t ezekre a célokra, mértékkel növekedett termelősort teljesítményről és kimeneti minőségről számolva be. Ez a tendencia kiemeli az AI-alapú módszerek óriási potenciálját a gyártástechnológiai jövő formálásában.