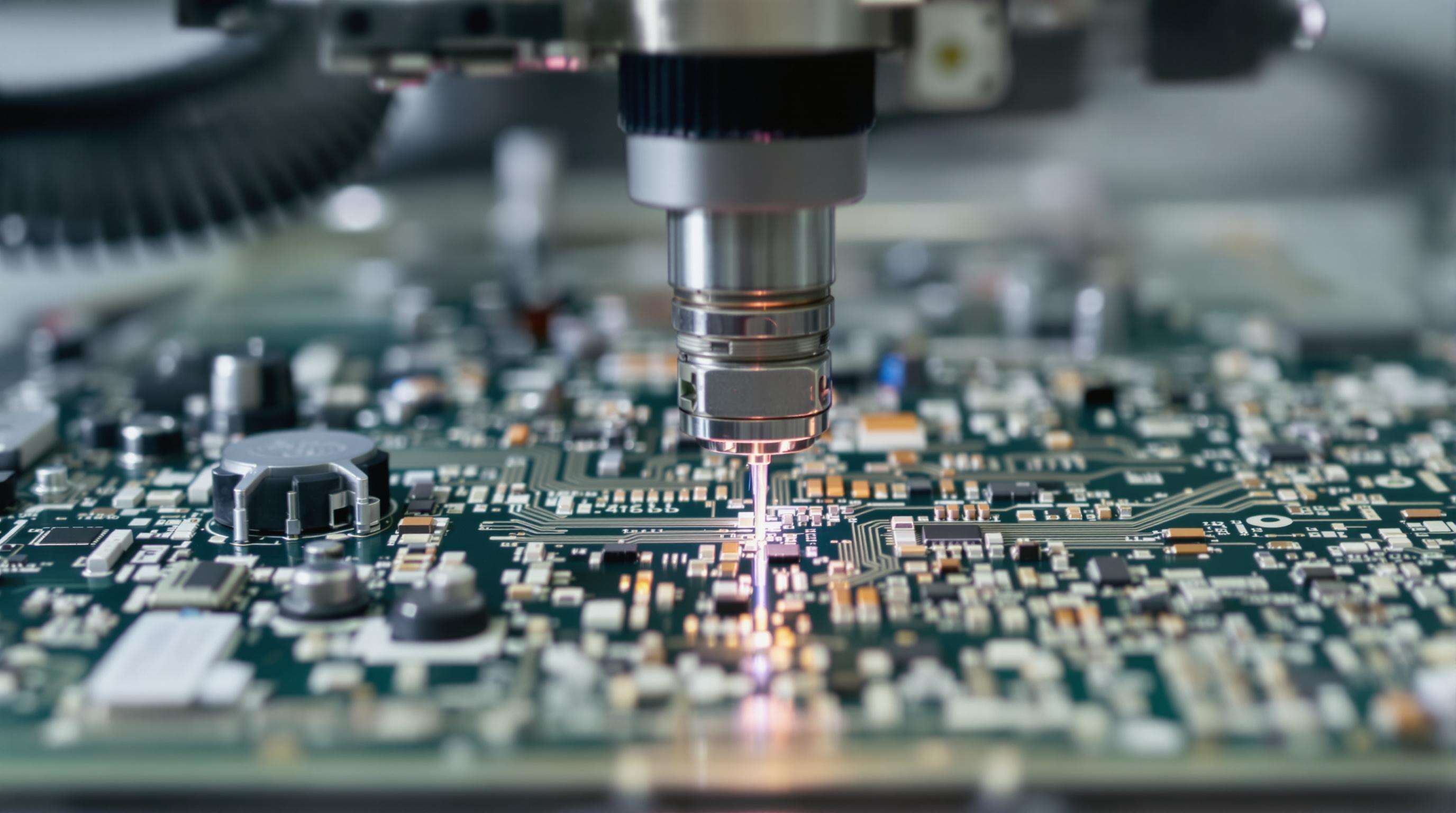

A katonai védelmi rendszerek, például titkosított rádiómodulok és rakétairányító nyomtatott áramkörök esetében a forrasztott csatlakozások helyzeti pontossága kevesebb, mint 0,25 mm kell legyen a jel integritásának biztosításához a legszigorúbb körülmények között. Ez a pontosság szükséges az IPC-A-610 Class 3 specifikációknak megfelelő katonai elektronikai alkalmazásokhoz, amely lehetővé teszi 50 μm ismétlési pontosságú automatikus vezetékforrasztó gépek alkalmazását. Ez csökkenti a mikrorepedések és intermetallikus törések előfordulását, amelyek kritikus helyzetekben, például hőkamerarendszerekben vagy UAV-vezérlőpanelekben működési meghibásodáshoz vezethetnek.

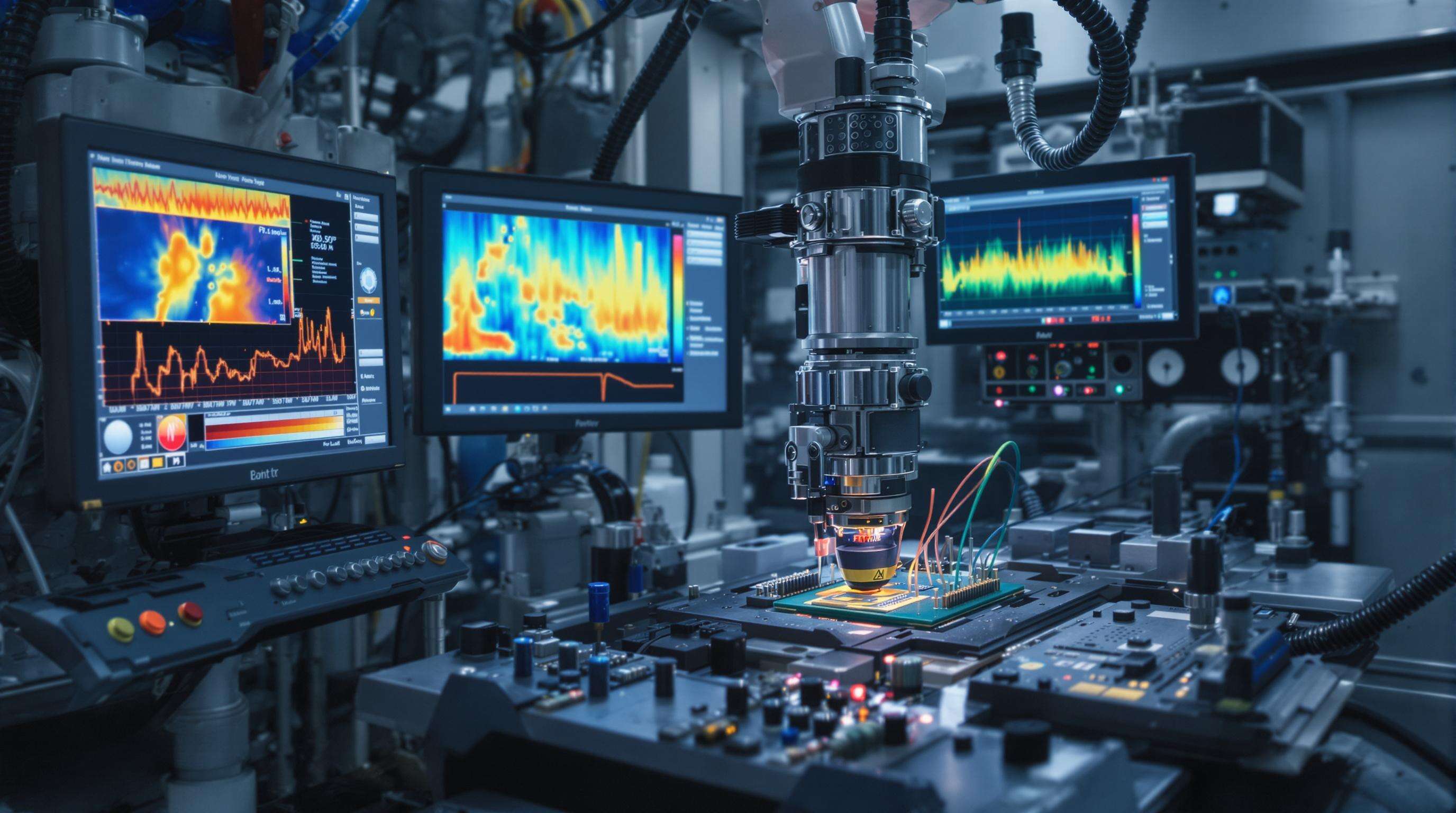

A fejlett rendszerek valós idejű hőmérséklet-profilozást és nyomásvezérelt forrasztófejeket használnak az optimális kötési paraméterek fenntartásához:

| Paraméter | Manuális forrasztás | Automatikus rendszer |

|---|---|---|

| Hőmérsékletkülönbség | ±25 °C | ±1,5 °C |

| Forrasztási térfogat CV | 18-22% | 2-3% |

| Elhelyezési pontosság | 0,05 mm | 0.05mm |

Ez a szabályozás lehetővé teszi a First Pass Yield (Első próbaeredmény) javulását 82%-ról 99,6%-ra védelmi szerződéses gyártás során, ami kritikus fontosságú a fáziseltolásos radaralkatrészekhez, amelyek több mint 15 000 csatlakozással rendelkeznek.

Az automatikus vezetékforrasztó gépek csökkentik a hibarátát 0,02 hiba/kötésegységre a következők révén:

Ez a megbízhatóság kritikus bizonyít a nukleáris parancsnoki rendszerekben, ahol egyetlen hiba is veszélyeztetheti az titkosított adatátvitelt.

A műveletvezetők intuitív felületek segítségével vezetik a robotokat a forrasztási szekvenciákban, csökkentve a programozási időt 67%-kal a hagyományos kód alapú rendszerekhez képest (NIST 2022). Ez a módszer lehetővé teszi a gyors átállást a QFN-48 tokozatú forrasztás és a lyukasztott csatlakozók szerelése között.

A műszaki szakemberek továbbra is elengedhetetlenek a következőkért:

Azok az üzemek, ahol AI-vezérelt robotokat kombinálnak szakérti felügyelettel, 89%-kal kevesebb hideg forrasztást érnek el, mint a teljesen automatizált vonalak (Aberdeen Group 2023).

Egy észak-amerikai légiipari gyártó elérte a következőket:

A fejlett forrasztó cellák a következetességet fenntartják a következőn keresztül:

A védelmi beszállítók jelentették, hogy a automatizáció és a szakképzett folyamatinzeneresek kombinálásával 41%-os csökkenést értek el a javítási órákban (SAE International 2023).

Automatikus rendszerek ±0,05 mm pozicionálási pontosságot tartanak fenn prototípusoktól 10 000 egységes gyártási sorozatig, ami kritikus a 0,3 mm-nél kisebb forraszvarrás tűréshatárainál.

A modern gépek dokumentálják:

Az automatizált rendszerek 99,97%-os megfelelést érnek el a J-STD-001H szabványnak megfelelően, míg a kézi folyamatoknál ez a mutató 89% (IPC 2022).

Bár kezdeti beruházásként 3–5× magasabb összeget igényel, az automatizált rendszerek a következő előnyöket kínálják:

A prediktív karbantartás meghosszabbítja az átlagos működési időt 14 000 óráig, túlszárnyalva a katonai elektronikai eszközök élettartam-előírásait.

±0,1 °C hőmérséklet-stabilitás megakadályozza a hideg forraszkapcsolatok kialakulását, és 50 ms-on belül módosítja az energiaellátást hibák észlelése esetén – kritikus a 99,8%-os kötéskonzisztencia eléréséhez radarrendszerekben.

Neurális hálók előre jelzik az optimális forrpont mennyiséget 94% pontossággal, megszüntetve a 11 órás gyártási késéseket tervezési változások esetén rakétairányító nyomtatott áramkörök esetén.

Vibrációanalízis észleli az adagolófej kopását 85 órával a meghibásodás előtt, csökkentve a gép által okozott hibákat 1200 PPM-ről 340 PPM-re, miközben 70%-kal meghosszabbítja a fej élettartamát.

Virtuális rendszerreplikák lehetővé teszik a valós idejű elemzést, 99,96% illeszkedési arányt biztosítva a hagyományos rendszerek 98,4%-ával szemben.

5 mikronos felbontás észleli a pad oxidációt és a lábak koplanaritási problémáit, amelyeket emberi operátorok nem látnak, kritikus fontosságúak vegyes technológiájú nyomtatott áramkörök esetén.