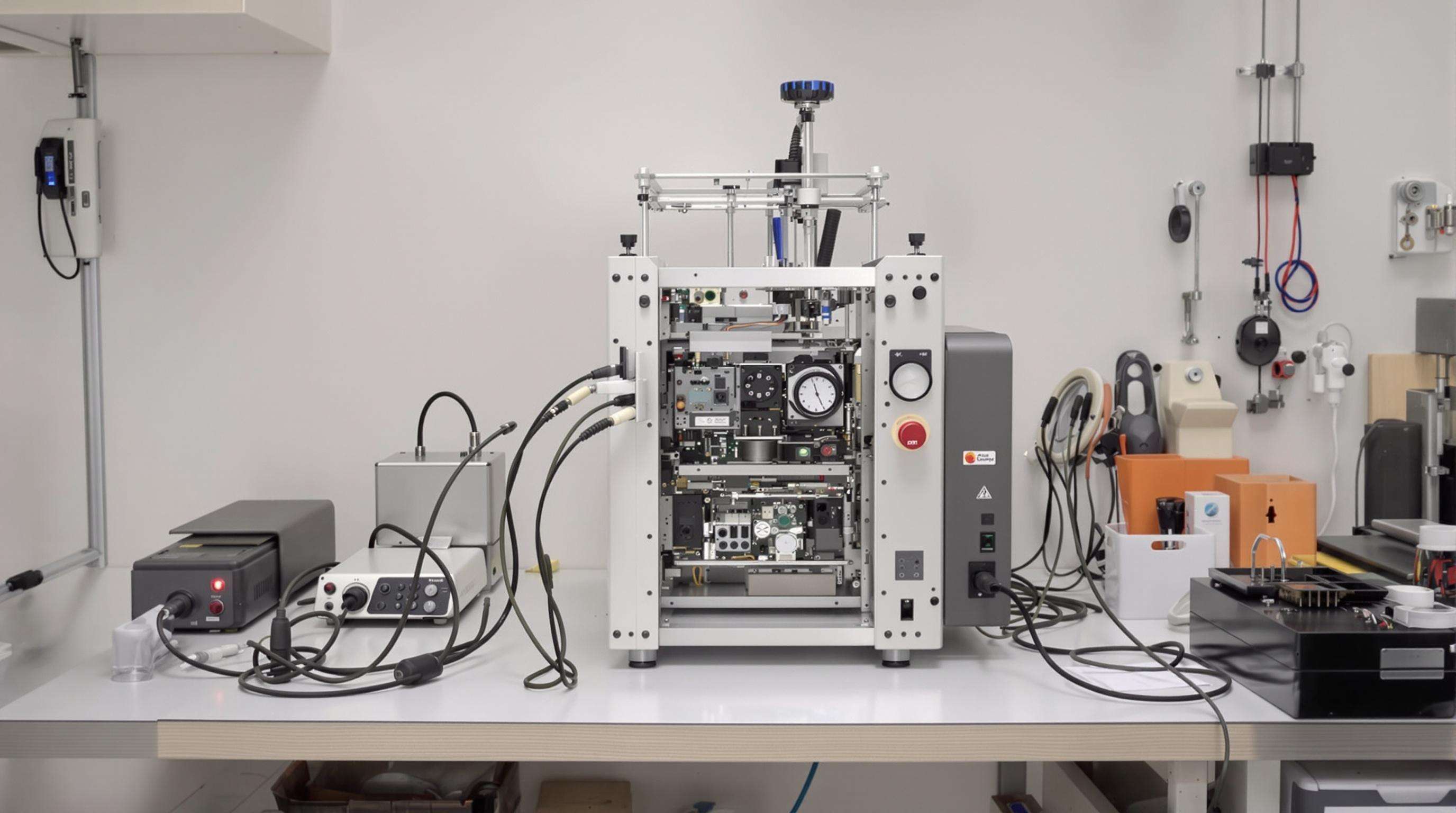

Bengkel perbaikan elektronik kecil dan laboratorium prototipe saat ini mulai serius dalam memanfaatkan seoptimal mungkin ruang lantai terbatas mereka. Itulah sebabnya banyak dari mereka beralih ke mesin solder otomatis benchtop yang membutuhkan ruang sekitar 40% lebih sedikit dibandingkan model-model lama. Bengkel yang beroperasi di ruang dengan luas kurang dari 500 kaki persegi juga menemukan bahwa mereka mendapatkan nilai jauh lebih baik dari sistem ringkas—tingkat pemanfaatan sekitar 80% dibandingkan hanya 55% saat menggunakan mesin besar yang besar dan tebal. Tren ini membantu mikrofaktori perkotaan berkembang pesat karena mereka membutuhkan daya solder yang memadai tetapi tidak memiliki kemewahan ruang mesin terpisah. Beberapa startup di pusat kota bahkan berhasil mengelola seluruh jalur produksi di garasi yang telah dimodifikasi berkat solusi hemat-ruang ini.

Analisis industri menunjukkan tingkat pertumbuhan tahunan majemuk (CAGR) sebesar 22% untuk sistem penyolderan otomatis ringkas sejak 2020, melampaui pasar mesin industri yang lebih luas sebesar 9 poin persentase. Lonjakan adopsi kumulatif sebesar 68% berkorelasi dengan peningkatan yang terukur:

Hasil ini menyoroti langkah strategis dari stasiun manual menuju otomasi ringkas yang sesuai dengan tata letak terbatas.

Mesin penyolderan otomatis modern berukuran 14"–14" kini mencapai kesetaraan efisiensi termal sebesar 98% dengan unit berukuran penuh melalui tiga inovasi:

Sebuah studi lapangan tahun 2023 menunjukkan bahwa model ringkas dapat menyelesaikan 220 sambungan solder presisi per jam dibandingkan dengan 180 pada mesin yang lebih besar, membuktikan bahwa otomasi skala kecil dapat meningkatkan produktivitas sekaligus menghemat ruang.

Ketika merancang peralatan baru, insinyur menggunakan alat-alat model komputer canggih untuk mengurangi kantong udara kosong di dalam mesin. Apa hasilnya? Versi kompak modern mengambil sekitar 62% lebih sedikit ruang di lantai pabrik dibandingkan dengan desain yang lebih tua menurut data industri dari laporan benchmark tahun lalu. Banyak produsen sekarang menggabungkan solusi tumpukan vertikal bersama dengan komponen pematatan modular yang praktis yang masih mengemas semua fungsi yang diperlukan dalam jejak kecil. Untuk setup bengkel yang lebih kecil, terutama, model meja dilengkapi dengan penyelenggara kabel cerdas yang menyembunyikan ketika tidak dibutuhkan ditambah lipat ruang penyimpanan. Fitur-fitur ini sangat penting bagi bengkel yang beroperasi di ruang kurang dari 500 kaki persegi di mana setiap inci penting untuk menjaga hal-hal tetap rapi dan produktif tanpa mengorbankan alat-alat penting.

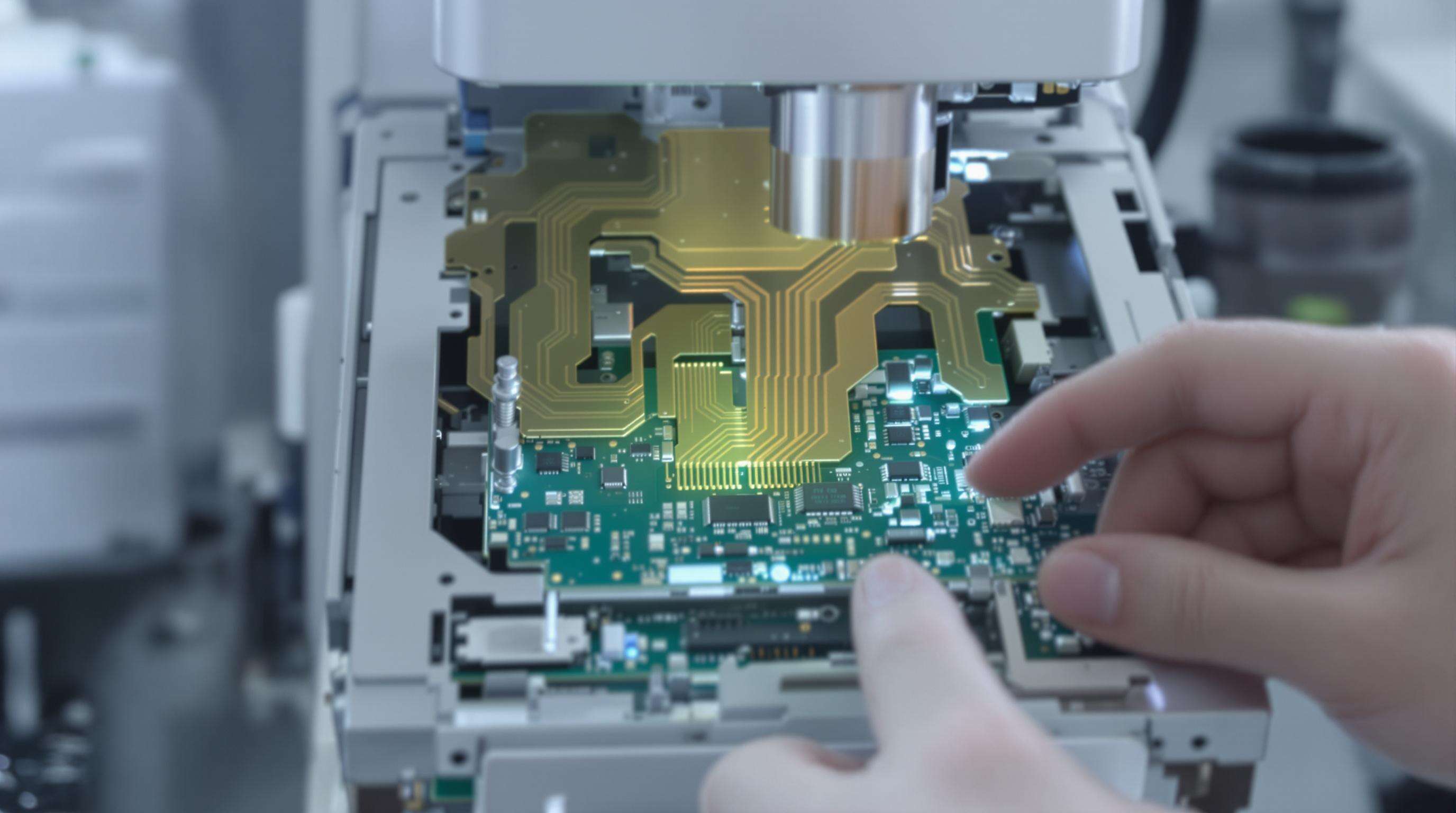

Prosesor mikro tersemat menyediakan akurasi suhu sekitar plus atau minus 0,01 derajat Celsius melalui 18 profil yang dapat diprogram, yang sebanding dengan apa yang kita lihat pada peralatan industri skala penuh. Dalam hal manajemen termal, sistem ini menawarkan umpan balik real-time yang menyesuaikan tingkat daya sekitar 400 kali setiap detik. Hal ini membantu menjaga kualitas sambungan yang baik bahkan ketika bekerja di ruang sempit di mana metode tradisional mungkin mengalami kesulitan. Menurut penelitian yang diterbitkan oleh MIT Robotics pada tahun 2022, unit-unit kecil yang dilengkapi teknologi penglihatan bawaan berhasil mencapai akurasi hampir 98,4 persen dalam menempatkan solder dengan benar. Ini cukup mengesankan mengingat mereka mengungguli pekerjaan manual lebih dari separuhnya dalam kondisi sempit yang biasanya dihadapi pabrik setiap hari.

Paduan aluminium kelas aerospace dan bingkai komposit serat karbon mengurangi berat sebesar 40% sambil meningkatkan ketahanan torsi 3,2 dibandingkan baja. Elemen pemanas keramik multi-lapisan bertahan 18.000 siklus termal tanpa degradasi, yang divalidasi oleh International Materials Institute (2024). Kemajuan ini mendukung waktu rata-rata antara kegagalan (MTBF) 15.000 jam sama dengan sistem ukuran penuhmeskipun ukurannya lebih kecil.

Sebuah fasilitas perbaikan yang berbasis di Portland meningkatkan throughput sebesar 40% setelah mengadopsi mesin pemadam otomatis (studi kasus 2023). Teknisi menyelesaikan 2732 perbaikan PCB kompleks setiap hari, naik dari 1922 dengan metode manual, sambil mempertahankan integritas sendi 99,4%. Profil yang dapat diprogram mengurangi waktu pengaturan antara pekerjaan sebesar 65%, menunjukkan bahwa otomatisasi kompak dapat diskalakan dengan kebutuhan produksi yang beragam.

Operator melaporkan penurunan sebesar 48–52% dalam kesalahan sambungan dingin dan jembatan solder menggunakan mesin otomatis dibandingkan dengan penyolderan manual (Benchmark Kualitas Penyolderan 2024). Pemantauan termal pada tingkat mikrodetik mencegah kerusakan komponen, dengan tingkat kesalahan di bawah 0,7% pada lebih dari 12.000 sambungan dalam pengujian stres. Ketepatan ini mengurangi waktu pengerjaan ulang sebanyak 8–11 jam setiap minggu di bengkel kecil biasa.

| Metrik | Mesin otomatis | Penyolderan Manual |

|---|---|---|

| Kecepatan (sambungan/jam) | 220-260 | 70-90 |

| Keakuratan suhu | ±1,2°C | ±8-15°C |

| Konsistensi (σ) | 0.04mm | 0,31mm |

| Waktu pelatihan | 6-8 jam | lebih dari 120 jam |

Data terbaru menunjukkan bahwa mesin otomatis memberikan waktu siklus yang 5,9 kali lebih cepat dan variabilitas volume solder sebesar 88%—hal ini sangat penting untuk PCB dengan kepadatan tinggi dan komponen miniatur.

Model modern yang ringkas mampu bertahan selama lebih dari 14.000 jam operasi dalam pengujian yang dipercepat (Studi Daya Tahan 2022). Elemen pemanas keramik canggih mempertahankan stabilitas hingga lebih dari 95.000 siklus pemanasan—setara dengan penggunaan terus-menerus selama 6–8 tahun. Unit yang dirawat dengan baik menunjukkan penurunan kinerja kurang dari 5% setelah 24 bulan, sejalan dengan umur panjang sistem industri berukuran penuh.

Sistem pemanasan yang dikendalikan mikroprosesor mempertahankan akurasi ±1°C selama shift 8 jam menggunakan sensor termokopel dan algoritma PID, mencegah terjadinya overshoot termal. Sebuah Studi Pemrosesan Material tahun 2024 menemukan bahwa presisi ini mengurangi cacat sambungan solder sebesar 34% dibandingkan dengan besi solder manual, sementara pengoptimalan transfer panas mengurangi penggunaan energi hingga 18%.

Sistem visi mesin memetakan tata letak PCB pada kecepatan 120 FPS dengan resolusi 5 mikron. Ketika dipasangkan dengan algoritma pembelajaran mandiri, mereka mencapai akurasi penempatan komponen sebesar 99,2%—27% lebih tinggi dibandingkan model tahun 2020. Hal ini menghilangkan kebutuhan pemrograman jalur secara manual, memungkinkan konfigurasi ulang pekerjaan dalam waktu kurang dari 90 detik melalui unggahan CAD sederhana.

Pemanas inti keramik dengan lapisan grafen menawarkan pemulihan termal 40% lebih cepat daripada elemen nichrome. Dikombinasikan dengan mode tidur otomatis yang diaktifkan setelah 30 detik tidak aktif, ini mengurangi konsumsi daya saat siaga sebesar 72% (Industrial Energy Metrics 2023). Lokakarya menghemat $ 1.200 + per tahun per mesin, tanpa kompromi pada kinerja puncak.

Mesin pemotong otomatis kompak berkembang pesat untuk memenuhi permintaan untuk miniaturisasi dan manufaktur yang lebih cerdas. Analis memperkirakan peningkatan 30% dalam adopsi model benchtop pada tahun 2027 karena lokakarya memprioritaskan efisiensi ruang tanpa mengorbankan output. Pergeseran ini mencerminkan gerakan yang lebih luas menuju ekosistem produksi yang berkelanjutan dan terhubung.

Produsen menyusut jejak sementara meningkatkan presisi. Dukungan model benchtop baru micro-soldering untuk komponen di bawah 0,2 mm , memenuhi kebutuhan di bidang medis dan aerospace. Sistem laser canggih dan desain ruang kerja vertikal memungkinkan jejak 40% lebih kecil daripada unit tradisional.

Dorongan untuk Proses yang sesuai dengan RoHS telah mempercepat adopsi paduan bebas timbal dan fluks biodegradable. Sebuah survei industri tahun 2024 menemukan bahwa 72% produsen menggunakan profil pengelasan energi rendah, mengurangi konsumsi daya hingga 25%. Konstruksi modular juga mendukung daur ulang komponen, sejalan dengan tujuan ekonomi sirkular.

Sensor yang terhubung ke awan sekarang melacak kinerja termal dan keausan ujung secara real time. Fasilitas yang menggunakan sistem IoT dapat mencapai 92% waktu operasi peralatan melalui pemantauan terus menerus. Algoritma prediktif menganalisis pola penggunaan untuk menjadwalkan pemeliharaan sebelum kegagalan terjadi, mengurangi biaya waktu henti sebesar $ 18k per tahun per mesin.

Mesin solder otomatis yang ringkas membantu menghemat ruang, mempercepat konfigurasi ulang tempat kerja, mengurangi biaya energi, dan meningkatkan kepuasan operator berkat desainnya yang hemat ruang.

Mesin-mesin ini menggunakan sistem pemanas yang dikendalikan mikroprosesor dan algoritma PID, yang memungkinkan kontrol suhu yang presisi serta umpan balik secara real-time, menjaga akurasi suhu dalam rentang ±1°C.

Ya, mesin solder ringkas menggunakan bahan canggih seperti aluminium kelas aerospace dan komposit serat karbon yang meningkatkan daya tahan, mencapai waktu rata-rata antar kegagalan yang sebanding dengan sistem berukuran penuh.

Tren masa depan mencakup peningkatan adopsi model benchtop, kemajuan dalam miniaturisasi, keberlanjutan dengan penyolderan bebas timah, dan integrasi IoT untuk pemantauan jarak jauh serta pemeliharaan prediktif.