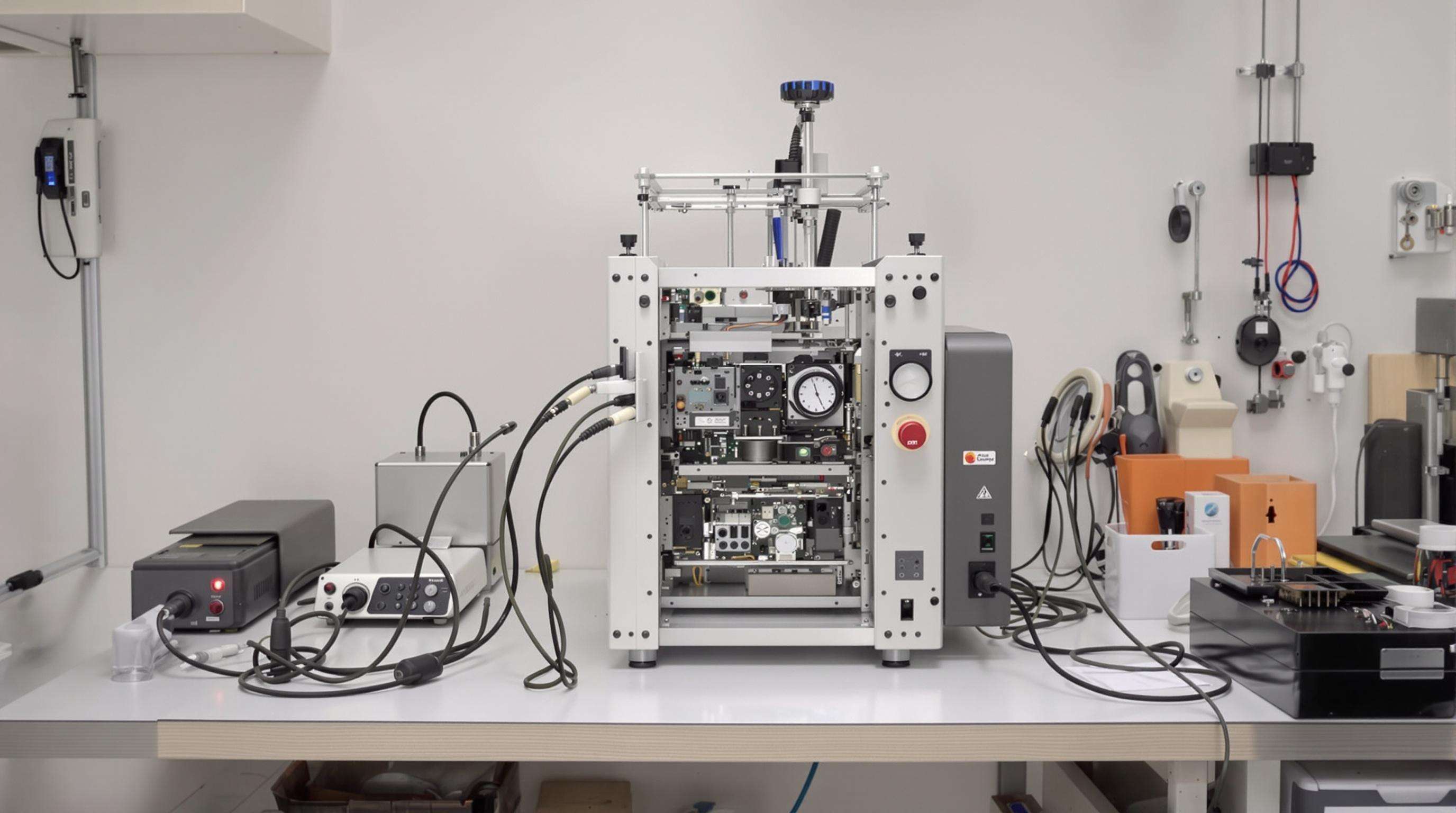

Attualmente, i piccoli negozi di riparazione elettronica e i laboratori di prototipizzazione stanno prendendo sul serio la necessità di sfruttare al meglio il loro spazio limitato. Per questo motivo, molti si stanno orientando verso saldatrici automatiche da banco, che occupano circa il 40% in meno di spazio rispetto ai modelli precedenti. Anche i laboratori che operano in spazi inferiori ai 500 piedi quadrati trovano che i sistemi compatti offrano un valore molto migliore: un tasso di utilizzo intorno all'80%, rispetto a soltanto il 55% con l'utilizzo delle grandi macchine ingombranti. Questa tendenza sta contribuendo alla crescita delle micro-fabbriche urbane, che necessitano di una discreta potenza di saldatura ma non dispongono della lusso di stanze separate per le macchine. Alcune startup situate nei centri urbani riescono addirittura a gestire intere linee di produzione in garage convertiti, grazie a queste soluzioni salvaspazio.

L'analisi del settore rivela un tasso di crescita annuale composto (CAGR) del 22% per i sistemi automatici compatti di saldatura dal 2020, superando il mercato più ampio delle macchine industriali di 9 punti percentuali. L'aumento cumulativo dell'adozione del 68% è correlato a miglioramenti misurabili:

Questi risultati evidenziano una mossa strategica dalle stazioni manuali verso l'automazione compatta, adatta a layout ristretti.

Le moderne saldatrici automatiche da 14"–14" raggiungono ora il 98% di efficienza termica paragonabile alle unità di dimensioni standard grazie a tre innovazioni:

Uno studio sul campo del 2023 ha dimostrato che i modelli compatti completano 220 giunzioni saldate di precisione/ora rispetto alle 180 delle macchine più grandi, dimostrando che l'automazione su piccola scala può aumentare la produttività pur risparmiando spazio.

Quando progettano nuove apparecchiature, gli ingegneri si affidano a sofisticati strumenti di modellazione computerizzata per ridurre le cavità d'aria all'interno delle macchine. Il risultato? Secondo i dati del settore riportati nell'ultimo rapporto benchmark, le moderne versioni compatte occupano circa il 62% in meno di spazio sui pavimenti delle fabbriche rispetto ai modelli più vecchi. Molti produttori ora incorporano soluzioni di impilamento verticale insieme a quei pratici componenti saldanti modulari che riescono comunque a contenere tutte le funzioni necessarie in un ingombro ridotto. In particolare per le configurazioni di officine più piccole, i modelli da banco sono dotati di intelligenti organizer per cavi che possono essere riposti quando non servono, oltre a zone di stoccaggio pieghevoli. Queste caratteristiche fanno una grande differenza per i negozi di riparazione che operano in spazi inferiori ai 500 piedi quadrati, dove ogni centimetro conta per mantenere tutto ordinato e produttivo senza sacrificare gli strumenti essenziali.

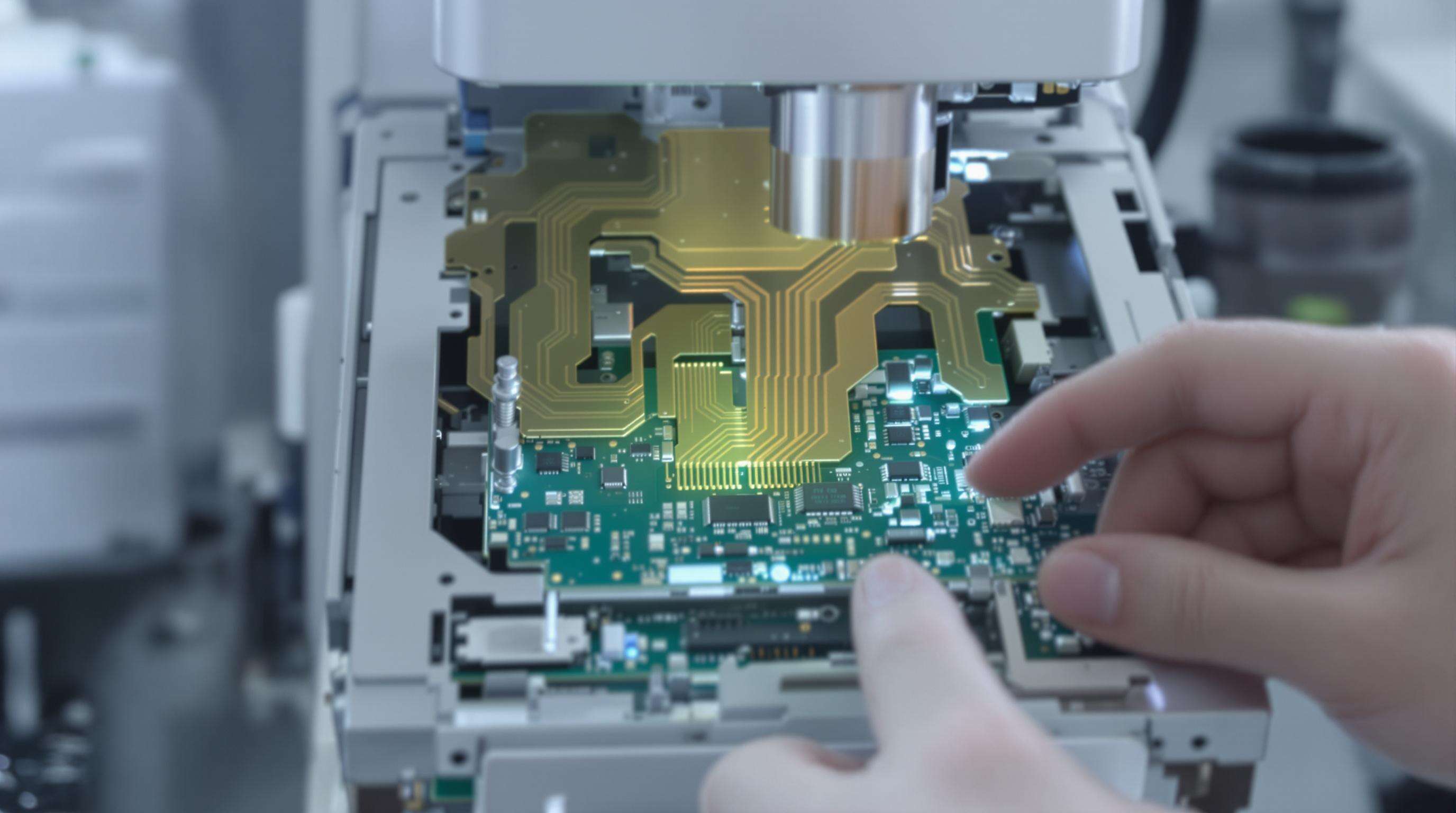

I microprocessori integrati forniscono una precisione della temperatura di circa ±0,01 gradi Celsius attraverso 18 diversi profili programmabili, comparabile a quella che vediamo nelle apparecchiature industriali di dimensioni standard. In termini di gestione termica, questi sistemi offrono un feedback in tempo reale che regola i livelli di potenza circa 400 volte al secondo. Ciò aiuta a mantenere giunture di buona qualità anche quando si lavora in spazi ristretti, dove i metodi tradizionali potrebbero incontrare difficoltà. Secondo una ricerca pubblicata dal MIT Robotics nel 2022, unità più piccole dotate di tecnologia visiva integrata sono riuscite a raggiungere quasi il 98,4 percento di precisione nel posizionamento corretto della saldatura. Questo è davvero impressionante, considerando che superano il lavoro manuale di oltre la metà in quelle condizioni ristrette che la maggior parte delle fabbriche affronta quotidianamente.

Le leghe di alluminio di grado aerospaziale e le cornici composite in fibra di carbonio riducono il peso del 40% aumentando la resistenza alla torsione di 3,2 rispetto all'acciaio. Gli elementi di riscaldamento in ceramica a più strati resistono a 18 000 cicli termici senza degradazione, convalidati dall'International Materials Institute (2024). Questi progressi supportano un tempo medio tra i guasti di 15.000 ore (MTBF) a pari dei sistemi a grandezza naturalenonostante le dimensioni ridotte.

Un impianto di riparazione di Portland ha aumentato il volume di produzione del 40% dopo l'adozione di macchine di saldatura automatiche (case study 2023). I tecnici hanno completato 2732 complesse riparazioni di PCB al giorno, rispetto ai 1922 effettuati con metodi manuali, mantenendo l'integrità articolare al 99,4%. I profili programmabili riducono del 65% il tempo di installazione tra i lavori, dimostrando che l'automazione compatta può essere scalabile con diverse esigenze di produzione.

Gli operatori segnalano una riduzione del 48–52% delle giunzioni fredde e degli errori di bridging utilizzando macchine automatiche rispetto alla saldatura manuale (Benchmark sulla qualità della saldatura 2024). Il monitoraggio termico a livello dei microsecondi previene danni ai componenti, con tassi di errore inferiori allo 0,7% su oltre 12.000 giunzioni durante i test di stress. Questa precisione riduce il tempo di riparazione da 8 a 11 ore settimanali nei tipici piccoli laboratori.

| Metrica | Macchine automatiche | Saldatura manuale |

|---|---|---|

| Velocità (giunzioni/ora) | 220-260 | 70-90 |

| Precisione della temperatura | ±1,2°C | ±8-15°C |

| Consistenza (σ) | 0.04mm | 0,31mm |

| Tempo di formazione | 6-8 ore | oltre 120 ore |

Dati recenti mostrano che le macchine automatiche offrono tempi di ciclo più rapidi del 5,9% e una variabilità dell'88% inferiore nel volume di saldatura – elementi essenziali per PCB ad alta densità e componenti miniaturizzati.

I moderni modelli compatti resistono a oltre 14.000 ore di funzionamento in test accelerati (Studio sulla durata del 2022). Gli avanzati elementi riscaldanti in ceramica mantengono la stabilità attraverso oltre 95.000 cicli di riscaldamento, equivalenti a 6–8 anni di utilizzo continuo. Unità mantenute correttamente mostrano una degradazione delle prestazioni inferiore al 5% dopo 24 mesi, corrispondente alla longevità dei sistemi industriali di dimensioni standard.

I sistemi di riscaldamento controllati da microprocessore mantengono una precisione di ±1°C durante turni di 8 ore, utilizzando sensori a termocoppia e algoritmi PID, evitando così il surriscaldamento. Uno studio del 2024 sul trattamento dei materiali ha rilevato che questa precisione riduce i difetti nelle saldature del 34% rispetto ai ferri manuali, ottimizzando nel contempo il trasferimento di calore e riducendo il consumo energetico del 18%.

I sistemi di visione artificiale mappano le configurazioni dei PCB a 120 FPS con una risoluzione di 5 micron. In combinazione con algoritmi ad apprendimento automatico, raggiungono un'accuratezza nella posizionamento dei componenti del 99,2%, superiore del 27% rispetto ai modelli del 2020. Ciò elimina la necessità di programmare manualmente i percorsi, consentendo la riconfigurazione dei lavori in meno di 90 secondi tramite semplici caricamenti CAD.

I riscaldatori ceramici con rivestimento in grafene offrono un recupero termico del 40% più rapido rispetto agli elementi nichromi. In combinazione con le modalità di sonno automatico che si attivano dopo 30 secondi di inattività, riducono il consumo di energia in standby del 72% (Industrial Energy Metrics 2023). Le officine risparmiano più di 1.200 dollari all'anno per macchina, senza compromettere le prestazioni massime.

Le macchine di saldatura automatiche compatte si stanno evolvendo rapidamente per soddisfare le esigenze di miniaturizzazione e di produzione più intelligente. Gli analisti prevedono un aumento del 30% dell'adozione dei modelli benchtop entro il 2027 come workshop, la priorità è l'efficienza dello spazio senza sacrificare la produzione. Questi cambiamenti riflettono movimenti più ampi verso ecosistemi di produzione sostenibili e connessi.

I produttori stanno riducendo le impronte, migliorando la precisione. Nuovi modelli di bancone con un'ampiezza di almeno 0,8 mm , per soddisfare le esigenze nei settori medico e aerospaziale. I sistemi laser avanzati e le strutture verticali consentono un'impronta di lavoro inferiore del 40% rispetto alle unità tradizionali.

La spinta per Processi conformi alla RoHS ha accelerato l'adozione di leghe e flussi biodegradabili privi di piombo. Un'indagine del 2024 ha rilevato che il 72% dei produttori utilizza profili di saldatura a basso consumo energetico, riducendo il consumo di energia fino al 25%. La costruzione modulare supporta anche il riciclo dei componenti, in linea con gli obiettivi dell'economia circolare.

I sensori connessi al cloud tracciano ora le prestazioni termiche e l'usura delle punte in tempo reale. Le strutture che utilizzano sistemi IoT raggiungono 92% di tempo di funzionamento dell'apparecchiatura attraverso un monitoraggio continuo. Gli algoritmi predittivi analizzano i modelli di utilizzo per pianificare la manutenzione prima che si verifichino guasti, riducendo i costi di fermo di 18 mila dollari all'anno per macchina.

Le macchine automatiche compatte per saldatura aiutano a risparmiare spazio, migliorano la velocità di riconfigurazione degli workstation, riducono i costi energetici e aumentano la soddisfazione degli operatori grazie a design che ottimizzano lo sfruttamento dello spazio.

Queste macchine utilizzano sistemi di riscaldamento controllati da microprocessore e algoritmi PID, che consentono un controllo preciso della temperatura e un feedback in tempo reale, mantenendo l'accuratezza della temperatura entro ±1°C.

Sì, le macchine compatte per saldatura utilizzano materiali avanzati come alluminio di qualità aerospaziale e compositi in fibra di carbonio che ne migliorano la durata, raggiungendo un tempo medio tra guasti paragonabile a quello dei sistemi di dimensioni standard.

Le tendenze future includono una maggiore adozione di modelli da banco, progressi nella miniaturizzazione, sostenibilità con saldatura senza piombo e integrazione IoT per il monitoraggio remoto e la manutenzione predittiva.