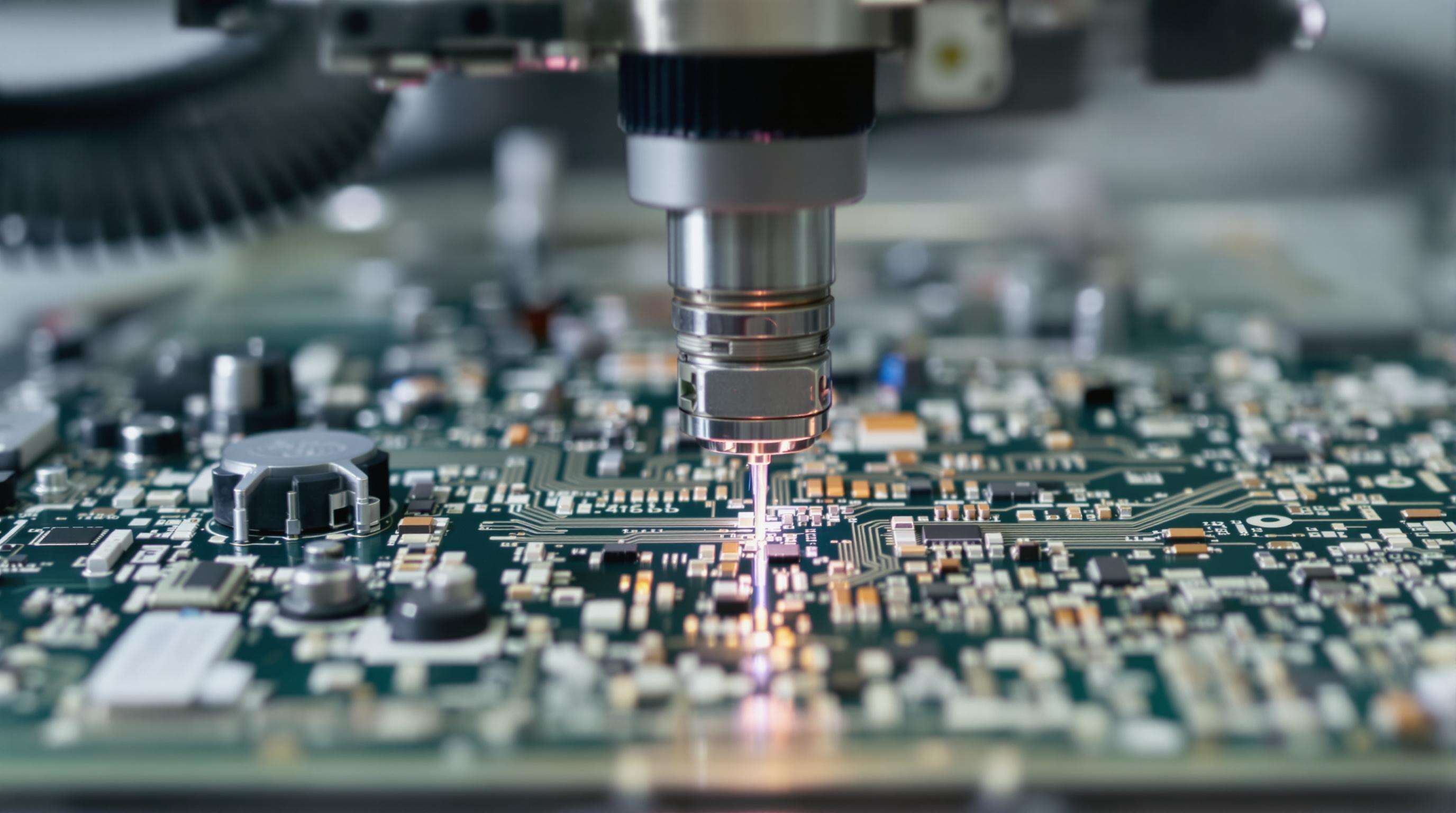

I sistemi di difesa militare, tra cui moduli radio crittografati e PCB per il sistema di guida dei missili, necessitano di un'accuratezza posizionale dei punti di saldatura inferiore a 0,25 mm per garantire l'integrità del segnale nelle condizioni più estreme. Questa precisione è richiesta in base alle specifiche IPC-A-610 Classe 3 per l'elettronica militare, che permette l'utilizzo di macchine automatiche per la saldatura dei fili con una ripetibilità dell'ordine di 50 μm. Questo riduce l'occorrenza di microvuoti e fratture intermetalliche che possono compromettere il funzionamento dei sistemi di imaging termico o delle schede di controllo dei veicoli aerei senza pilota (UAV) sotto stress operativo.

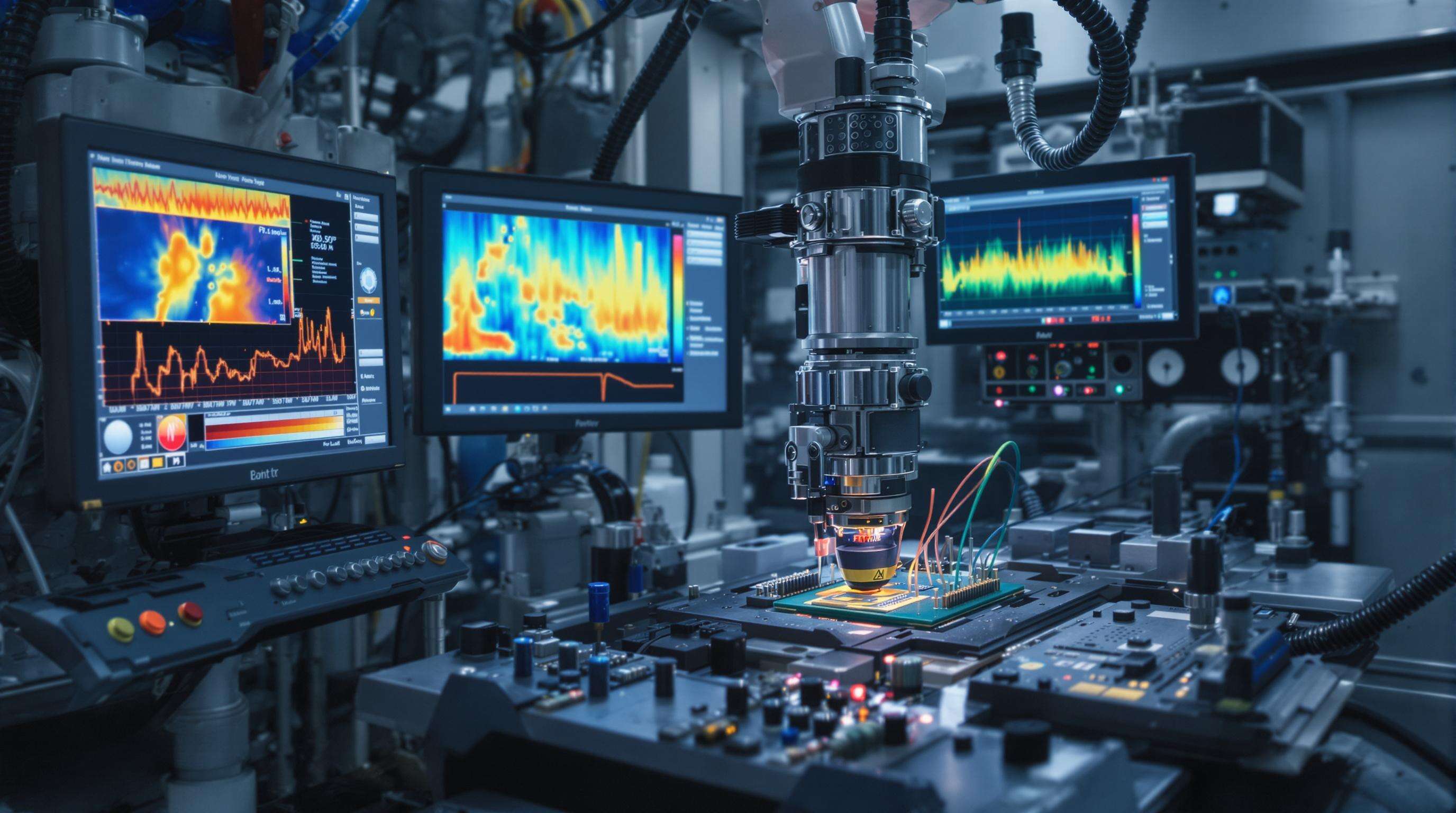

I sistemi avanzati utilizzano un profilo termico in tempo reale e testine di saldatura a pressione controllata per mantenere parametri ottimali nella formazione delle giunzioni:

| Parametri | Saldatura manuale | Sistema Automatico |

|---|---|---|

| Delta di Temperatura | ±25°C | ±1,5°C |

| Coefficiente di Variazione del Volume di Saldatura | 18-22% | 2-3% |

| Precisione di posizionamento | 0,5 mm | 0,05 mm |

Questo controllo permette di migliorare il First Pass Yield dal 82% al 99,6% nella produzione per contratti di difesa, essenziale per componenti radar a phased array con oltre 15.000 interconnessioni.

Le macchine automatiche per la saldatura dei cavi riducono i tassi di errore a 0,02 difetti/kGiunzione grazie a:

Questa affidabilità risulta critica nei sistemi di comando nucleari dove singoli difetti potrebbero compromettere la trasmissione dei dati criptati.

Gli operatori guidano i robot lungo le sequenze di saldatura utilizzando interfacce intuitive, riducendo del 67% il tempo di programmazione rispetto ai tradizionali sistemi basati su codice (NIST 2022). Questo approccio permette un rapido adattamento tra la saldatura del package QFN-48 e l'assemblaggio di connettori a foro passante.

I tecnici rimangono essenziali per:

Le strutture che combinano robot guidati da intelligenza artificiale con monitoraggio da esperti registrano il 59% in meno di saldature fredde rispetto alle linee completamente automatizzate (Aberdeen Group 2023).

Un produttore aerospaziale del Nord America ha ottenuto:

Le celle avanzate per saldatura mantengono la coerenza grazie a:

I fornitori di difesa riportano una riduzione del 41% delle ore di ritocco combinando l'automazione con ingegneri di processo qualificati (SAE International 2023).

I sistemi automatici mantengono un'accuratezza posizionale di ±0,05 mm, da prototipi a serie di 10.000 unità, essenziale per tolleranze sui giunti saldati inferiori a 0,3 mm.

Le macchine moderne documentano:

I sistemi automatizzati raggiungono il 99,97% di conformità con J-STD-001H rispetto all'89% dei processi manuali (IPC 2022).

Sebbene richiedano un investimento iniziale 3-5 volte superiore, i sistemi automatizzati dimostrano:

La manutenzione predittiva estende il MTBF a 14.000 ore, superando i requisiti di durata per l'elettronica militare.

la stabilità termica ±0,1°C previene giunti freddi, regolando la fornitura di energia entro 50 ms dalla rilevazione di problemi – essenziale per la costanza del 99,8% nei giunti utilizzati nei sistemi radar.

Le reti neurali prevedono i volumi ottimali di pasta con un'accuratezza del 94%, eliminando ritardi di produzione di 11 ore per ogni modifica progettuale nei PCB dei sistemi di guida dei missili.

L'analisi delle vibrazioni rileva l'usura delle bocchette 85 ore prima del guasto, riducendo i difetti legati alla macchina da 1.200 PPM a 340 PPM, estendendo la durata delle punte del 70%.

Le repliche virtuali del sistema permettono analisi in tempo reale, raggiungendo una conformità del 99,96% delle saldature rispetto il 98,4% dei sistemi tradizionali.

la risoluzione di 5 micron rileva l'ossidazione dei pad e problemi di coplanarità dei terminali invisibili all'operatore umano, essenziale per PCB con tecnologie miste.