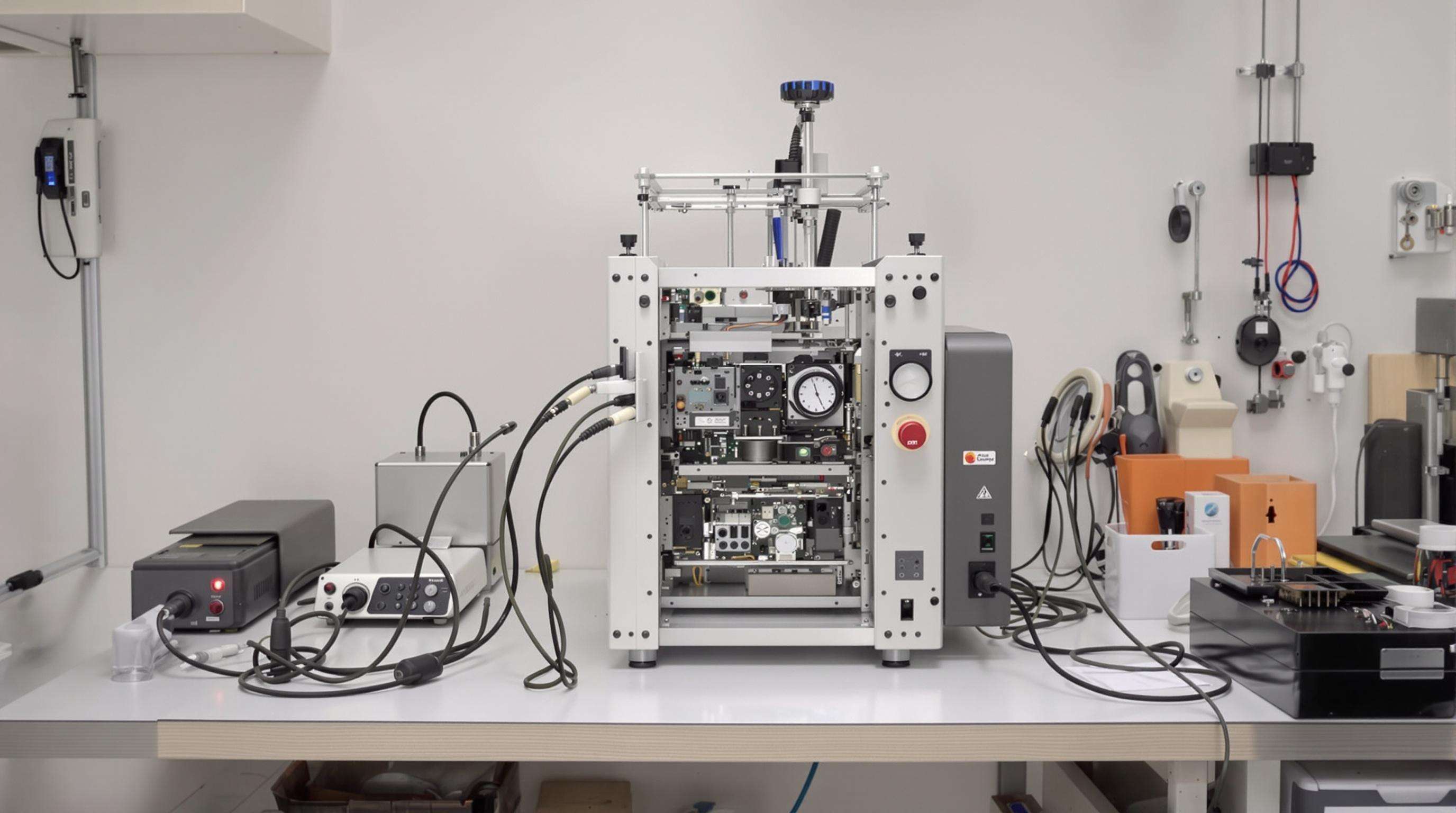

חנויות תיקון אלקטרוניקה קטנות ומעבדות פטנטים מתחילות להתייחס ברצינות לכך שהן ישתמשו באופן מיטבי בחללי הרצפה המוגבלים שלהן. לכן, רבים מהם עוברים למכונות הלחמה אוטומטיות שטוחות (benchtop) שדורשות כ-40% פחות מקום בהשוואה למודלים ישנים יותר. חנויות הפועלות בחללים קטנים מ-500 רגל מרובע מגיבות כי הן מקבלות ערך טוב יותר ממערכות קומפקטיות - קצב שימוש של כ-80% לעומת רק 55% עם המכונות הגדולות והמסורבלות. המגמה הזו עוזרת למחנות הייצור העירוניים הקטנים לצמוח, מאחר שהם זקוקים ליכולת הלחמה ראויה אך אינם יכולים להרשות לעצמם חדרי מכונות נפרדים. חלק מהסטארט-אפים במרכזות הערים הצליחו למעשה ליישם קו ייצור מלא בגאדג'טים בתוך גראז' ממוחזרים בזכות פתרונות חסכוניים אלה.

ניתוח התעשייה מגלה שקצב צמיחת השנתי המורכב (CAGR) של מערכות ניקוי אוטומטיות קומפקטיות הוא 22% מאז שנת 2020, מה שמעל לאותו קצב של שוק המכונות התעשייתי הכללי ב-9 נקודות אחוז. עלייה cumulative של 68% בהפצה מתואמת עם שיפורים מובחנים:

תוצאות אלה מדגישות את המעבר האסטרטגי מתחנות עבודה ידניות לאוטומציה קומפקטית המתאימה למבנים בעלי מרחבים מוגבלים.

מכונות ניקוי אוטומטיות מודרניות בגודל 14"–14" משיגות כיום 98% של שוויון ביעילות תרמית עם יחידות בגודל מלא, באמצעות שלושה חידושים:

מחקר trường משנת 2023 הראה שמודלים קומפקטיים מבצעים 220 חיבורי ריתוך מדויקים בשעה לעומת 180 במכונות גדולות יותר, מה מוכיח כי אוטומציה בקנה מידה קטן יכולה להגביר את הפרודוקטיביות תוך שמירה על מקום.

כאשר הם מעצבים מכשירים חדשים, מהנדסים פונים למכשירים מתוחכמים של מודל מחשב כדי לצמצם את כיסי האוויר הריקים בתוך המכונות. התוצאה? גרסאות קומפקטיות מודרניות תופסות כ-62% פחות מקום על רצפות המפעל בהשוואה לעיצובים ישנים יותר על פי נתוני התעשייה מדוח הממוצע של השנה שעברה. יצרנים רבים משלבים כעת פתרונות של דפיקה אנכית יחד עם רכיבי הלחץ המודולריים הנחשים האלה שעדיין מרכיבים את כל הפונקציות הדרושות בבעלי רגליים קטנים. במיוחד עבור מערכות סדנאות קטנות יותר, דגמי המקומות המוצעים באים מצוידים בארגניזטורים חכמים של כבלים שמסתירים כאשר הם לא נחוצים בנוסף למקומות אחסון מופלים. תכונות אלה משנות הבדל עצום עבור חנויות תיקון הפועלות במרחבים מתחת ל-150 מטר מרובע, שם כל סנטימטר נחשב כדי לשמור על דברים מסודרים ופרודוקטיביים מבלי להקריב כלים חיוניים.

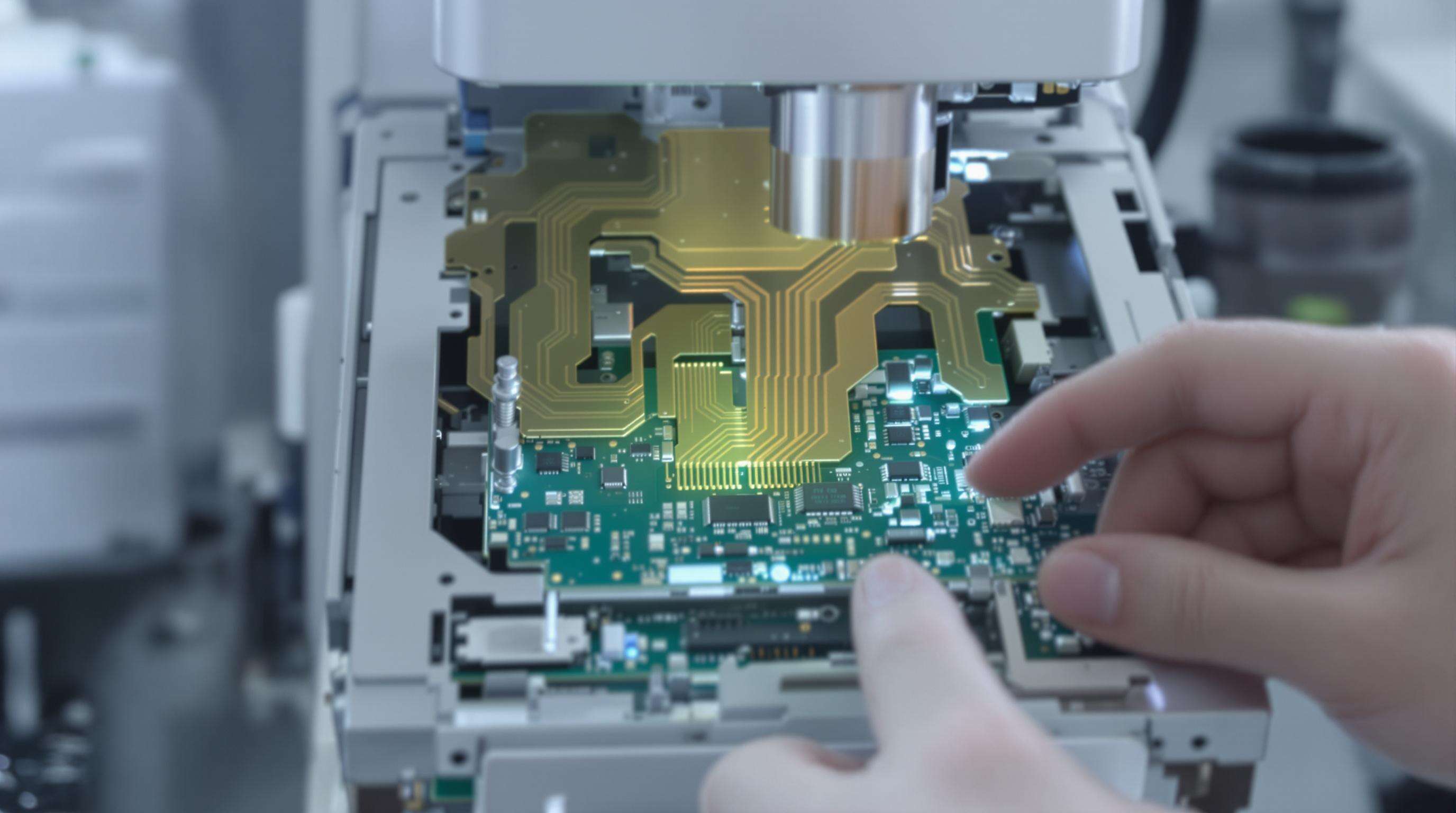

מעבדים מובנים מספקים דיוק טמפרטורה של בערך פלוס או מינוס 0.01 מעלות צלזיוס באמצעות 18 פרופילים מתכווננים שונים, מה שדומה למה שנראה בציוד תעשייתי מלא. כאשר מדובר במנהיגת חום, מערכות אלה מספקות משוב בזמן אמת שמשנה את רמות הכוח בערך 400 פעם בשניה. זה עוזר לשמור על איכות גבוהה של חיבורים אפילו בעת עבודה במרחבים צרים שבהם שיטות מסורתיות עלולים להתקשות. לפי מחקר שפורסם על ידי MIT Robotics ב-2022, יחידות קטנות יותר equiped עם טכנולוגיית ראיה מובנית הצליחו להגיע לדיוק של כמעט 98.4 אחוז בהצבת הלחמה באופן נכון. זה למעשה impressionant מאוד בהתחשב בכך שהן עולות על עבודת ידית ביותר מחצי נקודה בתנאים הצרים שרוב המפעלים נתקלים בהם מדי יום.

סגסוגות אלומיניום של תעשיית החלל והסדרים מורכבים מעיסוד פחמן מפחיתים את המשקל ב-40% תוך הגדלת עמידות לעקצוב של 3.2 על פני פלדה. אלמנטים חימום קרמיים מרובים שכבות סובלים מ-18,000 מחזורי חום ללא קריעה, אשר אושרו על ידי המכון הבינלאומי לחומרים (2024). ההתקדמות הזו תומכת זמן ממוצע בין כישלונות של 15,000 שעות (MTBF) לשוואה למערכות בגודל מלאלמרות גודל קטן.

מפעל תיקון בפורטלנד גדל את הפירודוט ב-40% לאחר שהקיבל מכונות רותחה אוטומטיות (מחקר מקרה 2023). הטכנאים השלימו 2732 תיקונים מורכבים של PCB מדי יום, על פני 1922 בשיטות ידניות, תוך שמירה על שלמות של 99.4%. פרופילים מתוכנתים מקצצים את זמן ההקמה בין עבודות ב-65%, מה שמראה שאוטומציה קומפקטית יכולה להתקפל עם צרכים ייצור מגוונים.

המשתמשים דיווחו על הפחתת 48–52% של שגיאות צימוד קרים וקצר-חיבורים באמצעות מכונות אוטומטיות בהשוואה ללוטוש ידני (מדד איכות הלוטוש לשנת 2024). ניטור תרמי ברמת מיקרוסקופית מניע את נזק המרכיבים, עם שיעורי שגיאות מתחת ל-0.7% ב-12,000+ צימודים בבדיקות עומס. דיוק זה מקטין את זמן התיקון ב-8–11 שעות בשבוע בסדנאות קטנות טיפוסיות.

| מטרי | מכונות אוטומטיות | לוטוש ידני |

|---|---|---|

| מהירות (צימודים/שעה) | 220-260 | 70-90 |

| דיוק טמפרטורה | ±1.2°C | ±8-15°C |

| קביעות (ש) | 0.04mm | 0.31 ממ |

| זמן הכשרה | 6-8 שעות | 120+ שעות |

נתונים עדכניים מראים שמכונות אוטומטיות מבטיחות זמני מחזור מהירים יותר ב-5.9% וסטיית נפח לוט פחותה ב-88% – חשוב מאוד עבור לוחות מעגלים דחוסים (PCBs) ורכיבים ממוזערים.

מודלים קומפקטיים מודרניים מתמודדים עם יותר מ-14,000 שעות תפעול בבדיקות מאיצות (מחקרי עמידות 2022). אלמנטים חשמליים קרמיים מתקדמים שומרים על יציבות לאורך יותר מ-95,000 מחזורי חימום – שווה ערך לשימוש רציף של 6–8 שנים. יחידות שנשמרו כראוי מראות ירידה ביעילות של פחות מ-5% לאחר 24 חודשים, מה שמתאים לחיי הפעלה של מערכות תעשייתיות בגודל מלא.

מערכות חימום המבוקרות על ידי מיקרופרוססורים שומרות על דיוק של ±1° צלזיוס במשמרות של 8 שעות באמצעות חיישני תרמוקרouple ואלגוריתמים של PID, ומונעות על עלייה מפתיעה בטמפרטורה. לפי סקירת עיבוד חומרים מ-2024, דיוק זה מפחית את פגמי החיבורים ב-34% בהשוואה לחומרים ידניים, בעוד שאופטימיזציה של העברת החום מצמצמת את צריכה האנרגיה ב-18%.

מערכות חזותיות של מכונה ממפים תשלובים של לוחות מעגלים ב-120 פריימים בשניה עם רזולוציה של 5 מיקרונים. כאשר הן מקושרות אלגוריתמים של למידה עצמית, הן מגיעות לדיוק של 99.2% בהצבת רכיבים – גבוה ב-27% ממודלים משנת 2020. זה מבטל את הצורך בתכנות ידני של נתיבים, ומאפשר שינוי התוכנית של המשימה תוך פחות מ-90 שניות באמצעות העלאת קבצים קלים של CAD בלבד.

חומרי חימום קרמיים עם ציפוי גרפן מציעים 40% התאוששות תרמית מהירה יותר מאשר אלמנטים ניכרומים. בשילוב עם מצבי שינה אוטומטיים המופעלים לאחר 30 שניות של חוסר פעילות, אלה מפחיתים את צריכת החשמל במצב המתנה ב-72% (מדידת אנרגיה תעשייתית 2023). סדנאות חוסכות 1,200+ דולר בשנה על מכונה, בלי להתפשר על ביצועים עולים.

מכונות רותחה אוטומטיות קומפקטיות מתפתחות במהירות כדי לענות על דרישות למיניאטוריזציה וייצור חכם יותר. אנליסטים מעריכים גידול של 30% בהצעת מודלים ממוסד עד 2027 כמו סדנאות מעניקות עדיפות יעילות שטח בלי להקריב תוצאה. השינויים הללו משקפים תנועות רחבות יותר לעבר מערכות אקולוגיות ייצור בר קיימא ומקושרת.

יצרנים מקצצים את טביעות הרגליים תוך שיפור הדיוק. תמיכה במודלים חדשים של משטח מטה מיקרו-לומדות עבור רכיבים מתחת ל- 0.2 מ"מ , לענות על הצרכים בתחומי הרפואה והחלל. מערכות לייזר מתקדמות ועיצוב שטח עבודה אנכי מאפשרים טביעת רגל קטנה ב-40% מאשר יחידות מסורתיות.

הדחף ל תהליכים תואמים את RoHS הוא מאיץ את אימוץ סגסוגות ללא עופרת וזרמים ניתנים להפרדה ביולוגית. סקר תעשייתי משנת 2024 מצא ש-72% מהמפעלים משתמשים בפרופילים של רותם אנרגיה נמוכה, תוך קיצוץ צריכת החשמל עד 25%. בנייה מודולרית תומכת גם בשימוש מחדש של רכיבים, בהתאם למטרות הכלכלה המעוגלת.

חיישנים מחוברים לענן עוקבים אחר ביצועים תרמיים ושימוש בקצה בזמן אמת. מתקנים המשתמשים במערכות ה-IoT 92% זמן פעילות של ציוד באמצעות מעקב מתמשך. אלגוריתמים צפויים מנתחים דפוסי שימוש כדי לתכנן תחזוקה לפני כישלונות מתרחשים, להפחית את עלויות הפסקת הפעילות ב 18k $ בשנה לכל מכונה.

מכונות הלחמה הקומפקטיות עוזרות לחסוך מקום, משפרות את מהירות השינוי של תחנות העבודה, מפחיתות את עלויות האנרגיה ומשפרות את שביעות רצון המפעיל בזכות העיצובים חוסכי מקום.

המכונות הללו משתמשות במערכות חימום שנשלטות על ידי מעבדים קטנים ובאלגוריתמים PID, שמאפשרים שליטה מדויקת בטמפרטורה והחזרה בזמן אמת, ושמירת דיוק טמפרטורה בתוך ±1°C.

כן, מכונות הלחמה הקומפקטיות משתמשות בחומרים מתקדמים כמו אלומיניום ברמת תעופה ומספלי פחמן, שמשפרים את העמידות, ומקיימות זמן ממוצע בין תקלה שווה לזה של מערכות בגודל מלא.

הטרנדים העתידיים כוללים קבלת מודלים שולחניים מוגברת, התקדמות בקטנת גודל, קיימות עם ליווי ללא עופרת, ושילוב של אינטרנט של הדברים (IoT) למעקב מרחוק ותחזיות תחזוקה.