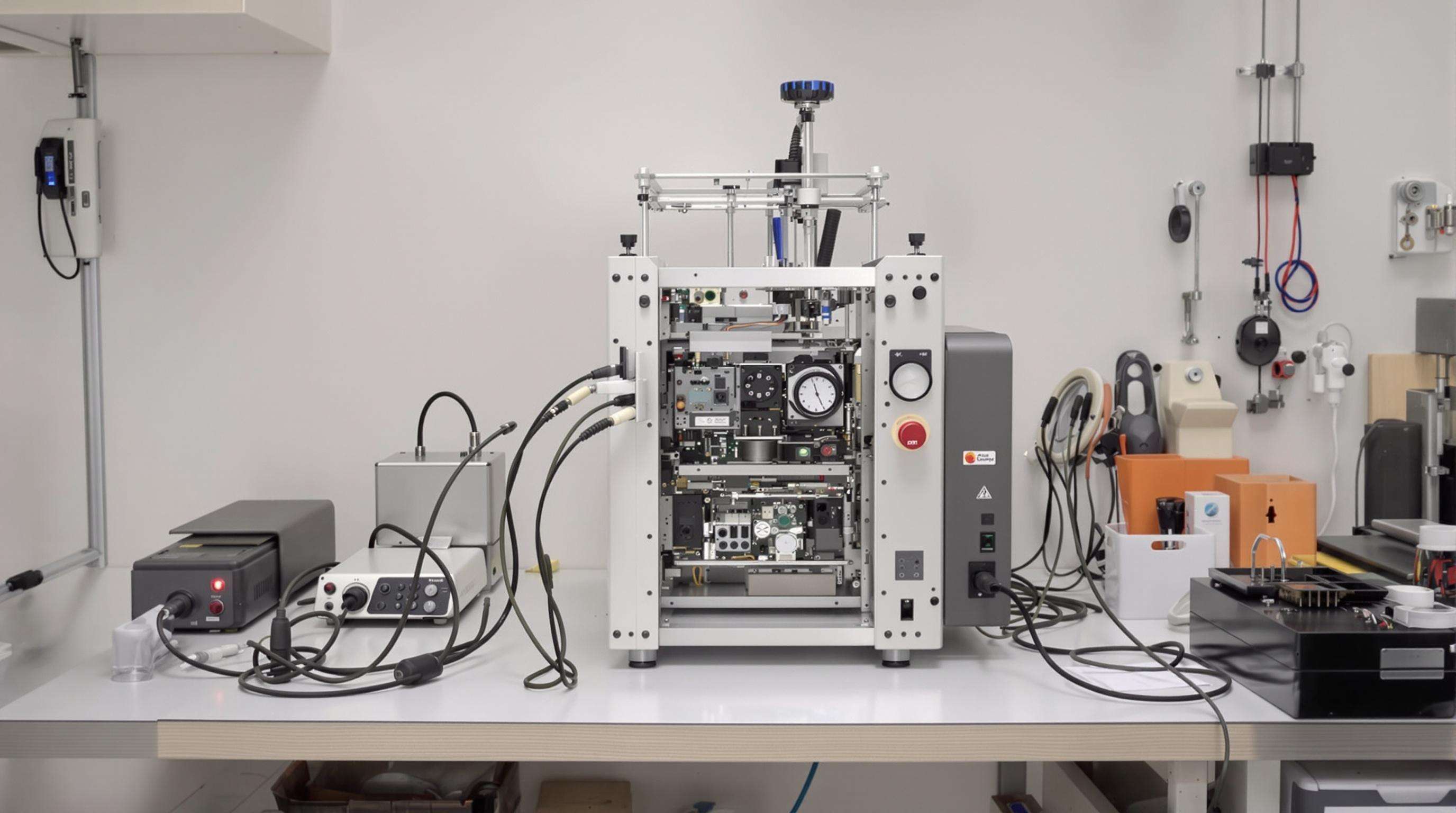

最近、小型電子機器の修理店やプロトタイプラボでは、限られた床面積を最大限活用することに本腰を入れています。そのため、多くの店舗が従来のモデルよりも約40%もスペースを節約できる卓上型自動はんだ付け機に切り替えています。500平方フィート未満の狭いスペースで営業する店舗でも、コンパクトなシステムの方が圧倒的にコストパフォーマンスが良く、従来の大掛かりな機械を使用した場合の利用率55%に対し、約80%という高い稼働率を得られるのです。この傾向は都市部のマイクロファクトリーの発展にも寄与しており、適切なはんだ付け能力が必要ながら専用の機械室を持たない環境でも活用されています。一部のスタートアップ企業は、これらの省スペースソリューションのおかげで、市街地の中心部にあるガレージを改築した場所で生産ライン全体を完結させることさえできています。

業界分析によると,コンパクト自動溶接システムの年間成長率は2020年以降22%で,より広範な産業機械市場を9パーセント上回っています. 68%の累積的な採用増加は 測定可能な改善と関連しています

これらの結果は,手動ステーションから 限定されたレイアウトに適合する コンパクトな自動化への戦略的な移行を強調しています

現代の14"14"自動溶接機は,現在,三つの革新によって,フルサイズユニットと 98%の熱効率の対称性を達成しています.

2023年の実地調査によると、コンパクトモデルは1時間あたり220個の精密はんだ付けジョイントを完了するのに対し、大型機械では180個であったことが示され、小規模な自動化が生産性を向上させながらスペースを節約できることを証明しました。

新しい機器を設計する際、エンジニアたちは機械内部の空隙を減らすために高度なコンピュータモデリングツールを利用します。その結果、昨年の業界ベンチマークレポートによると、最新の小型化されたバージョンは従来の設計と比べて工場内での設置スペースが約62%も削減されています。多くのメーカーは現在、必要な機能をすべて小さなスペースに収める便利なモジュール式はんだ付け部品に加えて、垂直方向への積み重ねソリューションを取り入れています。特に小規模なワークショップ向けには、必要でないときに収納できるスマートなケーブル整理システムや折りたたみ式の収納スペースを備えた卓上型モデルがあります。こうした特徴は、500平方フィート未満の限られたスペースで運営される修理店にとって大きな違いを生みます。ここでは、一インチたりとも無駄にせず、必需品となる工具を犠牲にすることなく、整然と効率的に作業を行うことが求められます。

組み込みマイクロプロセッサは 18種類のプログラム可能なプロファイルで プラスマイナス0.01°Cの温度精度を 提供しています これは工業機器の全尺度に匹敵します 熱管理に関しては これらのシステムはリアルタイムフィードバックを提供し 毎秒約400回 電力レベルを調整します 伝統的な方法が困難である狭い空間に働く時でさえ 質の高い関節を維持するのに役立ちます MITロボット工学が2022年に発表した研究によると 視覚技術が組み込まれている 小さな装置は 溶接器を正しく配置する際の 98.4%の精度に達しました 工場が毎日直面する 狭い環境の中で 半分の手作業を上回っていることに 驚くほどです

航空用アルミ合金と炭素繊維複合材のフレームは重量を40%削減し,鉄鋼よりも扭曲抵抗を3.2増加させる. 多層セラミックヒートエレメントは,国際材料研究所 (2024年) によって検証された,分解せずに18,000回の熱サイクルを耐える. 開発が進んでいる 障害間の平均時間 (MTBF) は1万5000時間 サイズが小さくても,全尺寸のシステムと並行する.

ポートランドにある修理工場では,自動溶接機を採用して 40%の生産量を増加させた (2023年の事例研究). テクニシャンは1日2732回の複雑なPCB修理を完了し,手動による1922件から増加し, 99.4%の関節整合性を維持しました. プログラム可能なプロファイルは 作業間を 65%短縮し コンパクトな自動化が 幅広い生産ニーズに対応できることを示しています

オペレーターは、自動機械を使用した場合、手動はんだ付けに比べて冷接合やブリッジングエラーが48~52%少なくなると報告しています(2024年はんだ品質ベンチマーク)。マイクロ秒レベルの熱モニタリングにより部品損傷を防ぎ、ストレス試験において12,000個以上の接合点でエラー率が0.7%以下となっています。この精度により、一般的な小規模ワークショップでは週に8~11時間のやり直し作業時間が短縮されます。

| メトリック | 自動機械 | 手動はんだ付け |

|---|---|---|

| 速度(接合点/時) | 220-260 | 70~90 |

| 温度精度 | ±1.2℃ | ±8~15℃ |

| 一貫性(σ) | 0.04mm | 0.31mm |

| 訓練時間 | 6-8時間 | 120時間以上 |

最近のデータによると、自動機械は5.9倍の高速なサイクルタイムと、はんだ量のばらつきを88%削減します。これは高密度PCBや小型化された部品にとって不可欠です。

最新のコンパクトモデルは、加速試験(2022年耐久性調査)において14,000時間以上の稼働時間を実現しています。高度なセラミック加熱素子は、95,000回以上の加熱サイクルにおいて安定性を維持し、これは連続使用で6~8年間相当です。適切にメンテナンスされたユニットは、24か月後でも性能低下が5%未満であり、フルサイズの産業用システムと同程度の寿命を示しています。

マイクロプロセッサ制御の加熱システムは、熱電対センサーとPIDアルゴリズムを使用して8時間のシフトで±1°Cの精度を維持し、過熱を防ぎます。2024年の材料加工研究によると、この精度によりハンダ接合部の欠陥が手動アイロンに比べて34%削減され、同時に熱伝達を最適化することでエネルギー消費量が18%削減されました。

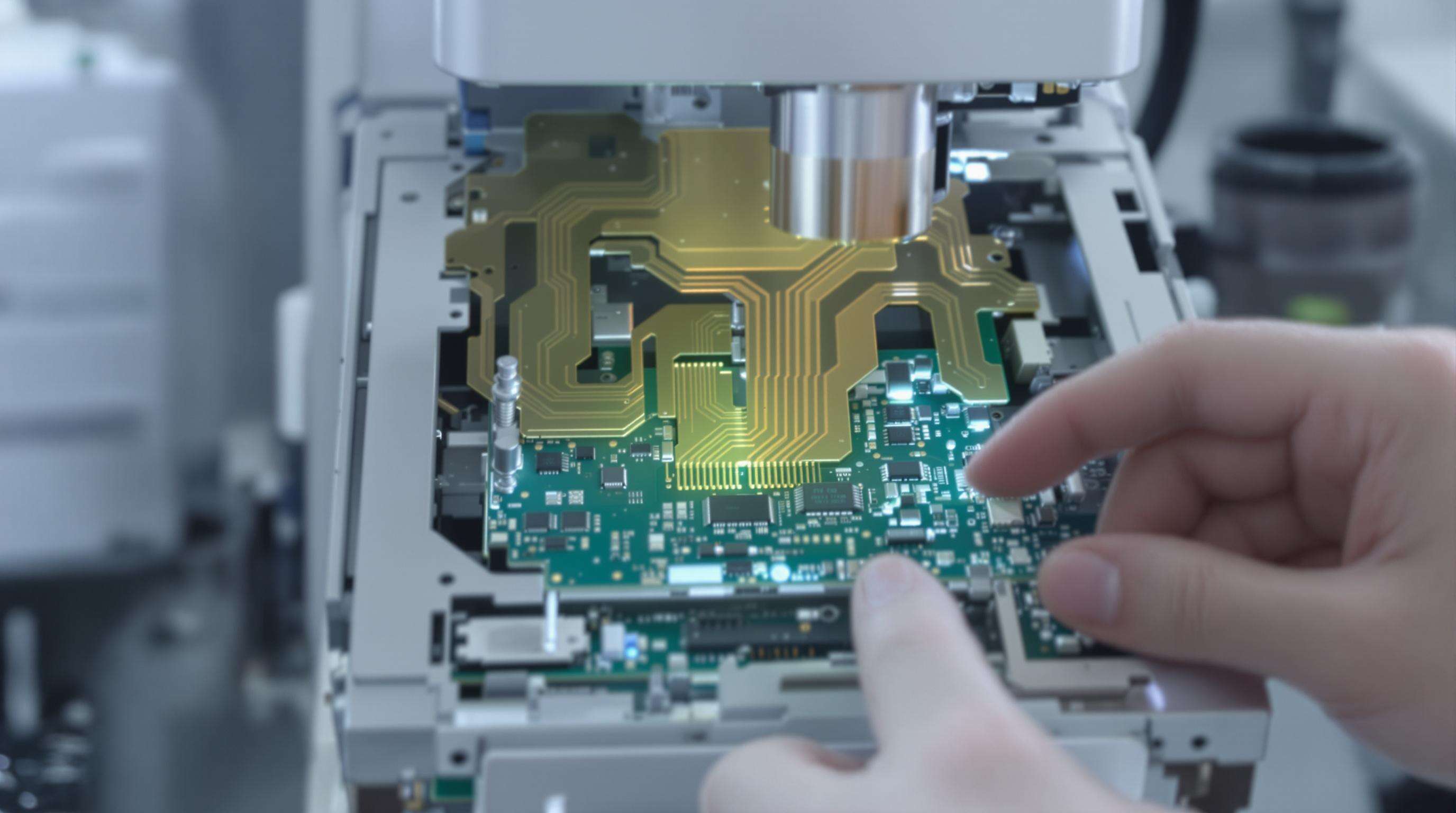

マシンビジョンシステムは、PCBレイアウトを1秒間に120フレーム、5ミクロンの解像度でスキャンします。自己学習アルゴリズムと組み合わせることで、部品配置の精度が99.2%となり、2020年モデルより27%向上しました。これにより手動でのパスプログラミングが不要となり、簡単なCADアップロードだけで90秒未満でジョブの再構成が可能になります。

グラフェンコーティングを施した陶磁芯ヒーターは,ニクロム元素よりも 40%早く熱回復を可能にします. 自動睡眠モードが30秒間の無効状態で起動すると,待機電力の消費量を72%削減する (Industrial Energy Metrics 2023). ワークショップは最高性能を妥協することなく 機械ごとに年間 1,200ドル以上節約します

小型化やスマートな製造の需要に応えるために コンパクト自動溶接機は急速に進化しています 分析者は 2027年までにベンチトップモデルの採用率が30%増加 作業場では 生産性を犠牲にしておらず 空間効率を優先します これらの変化は 持続可能な 接続された生産エコシステムへの 広範な動きを反映しています

製造者は足跡を小さくし 精度を高めています 新しいベンチトップモデルサポート 部品のマイクロソールドは0.2mm未満 医療や航空宇宙のニーズを満たす レーザーシステムと垂直作業スペースの設計により 伝統的な装置よりも 40% 少ない作業が可能になります

推進する RoHS に準拠するプロセス 鉛のない合金や生物分解性流体の採用を加速しました 2024年の業界調査によると 製造業者の72%が低エネルギー溶接プロファイルを使用し 消費電力を25%削減しています 模型の建築は 部品のリサイクルも支援し 循環経済目標に合致します

クラウドに接続されたセンサーが 熱性能と端末の着用をリアルタイムに追跡します インフラストラクチャは,IoT対応システムを利用して 92% 設備の稼働時間 継続的な監視を通じて 予測アルゴリズムが 障害が発生する前に メンテナンスを予定する 使用パターンを分析し 停電コストを 年間1台あたり 18千ドル削減します

コンパクトな自動はんだ付け機は、省スペース化を実現し、作業場のレイアウト変更を迅速に行うことができ、エネルギー消費コストを削減し、省スペース設計によりオペレーターの満足度を向上させます。

これらの機械はマイクロプロセッサ制御の加熱システムとPIDアルゴリズムを使用しており、正確な温度制御とリアルタイムフィードバックが可能で、温度精度を±1°C以内に維持します。

はい、コンパクトはんだ付け機は航空宇宙用アルミニウムやカーボンファイバー複合材などの先進材料を使用しており、耐久性が向上しています。そのため、平均故障間隔(MTBF)はフルサイズのシステムと同等です。

今後のトレンドとしては、卓上型モデルの採用拡大、小型化技術の進展、鉛フリーはんだによる持続可能性、および遠隔監視と予知保全を実現するIoT統合などが挙げられます。