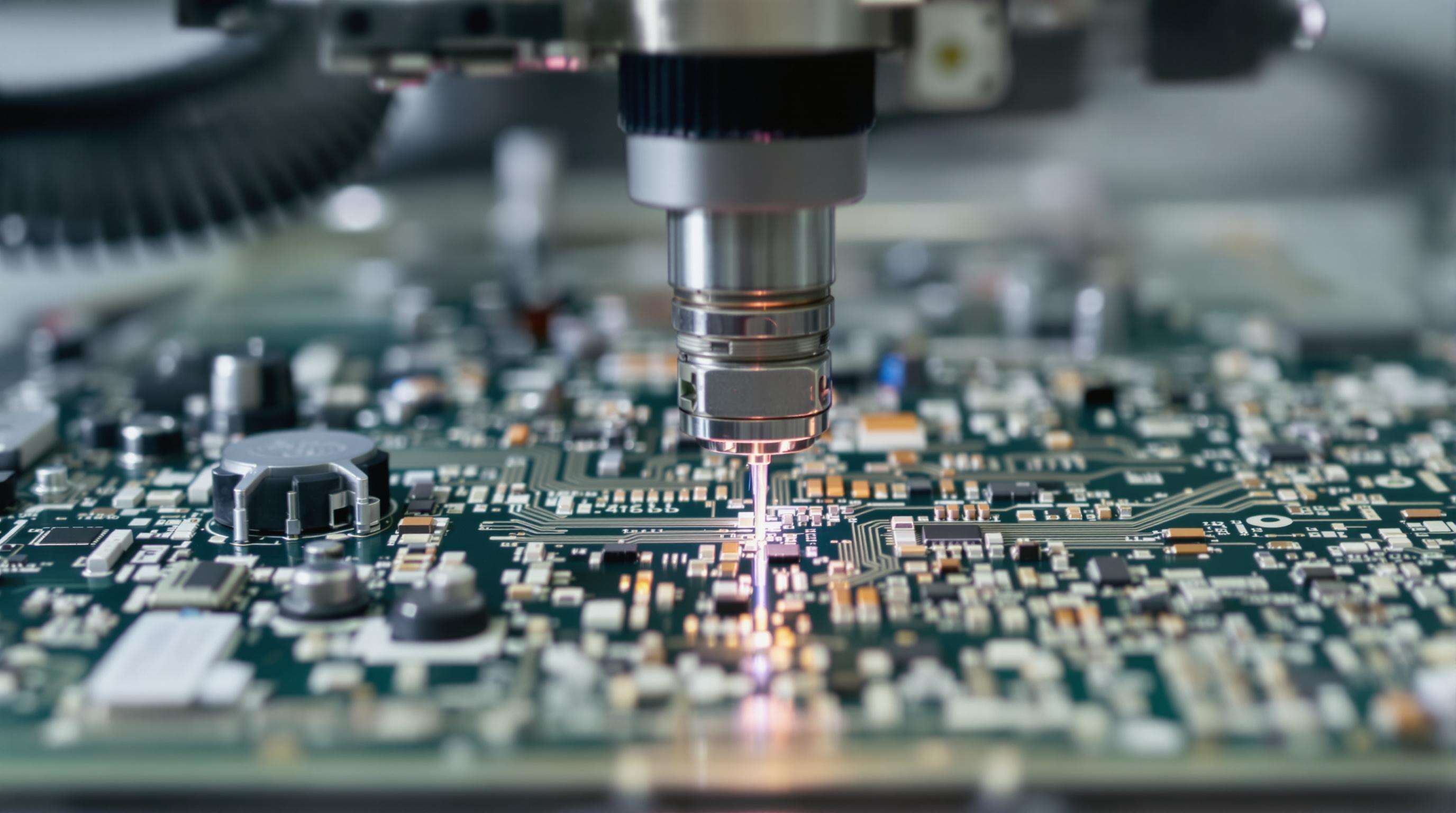

暗号化無線モジュールやミサイル誘導用プリント基板を含む軍事防衛システムでは、最も過酷な条件下でも信号の完全性を確保するために、はんだ接合部の位置精度が0.25mm未満であることが求められます。この精度は、軍事用電子機器におけるIPC-A-610クラス3の仕様に従っており、50μmの再現性を持つ自動ワイヤーはんだ付け機の採用を可能にしています。これにより、熱画像システムやUAV制御基板が運用中のストレス下で微細空洞や金属間化合物の破損が発生するリスクを低減します。

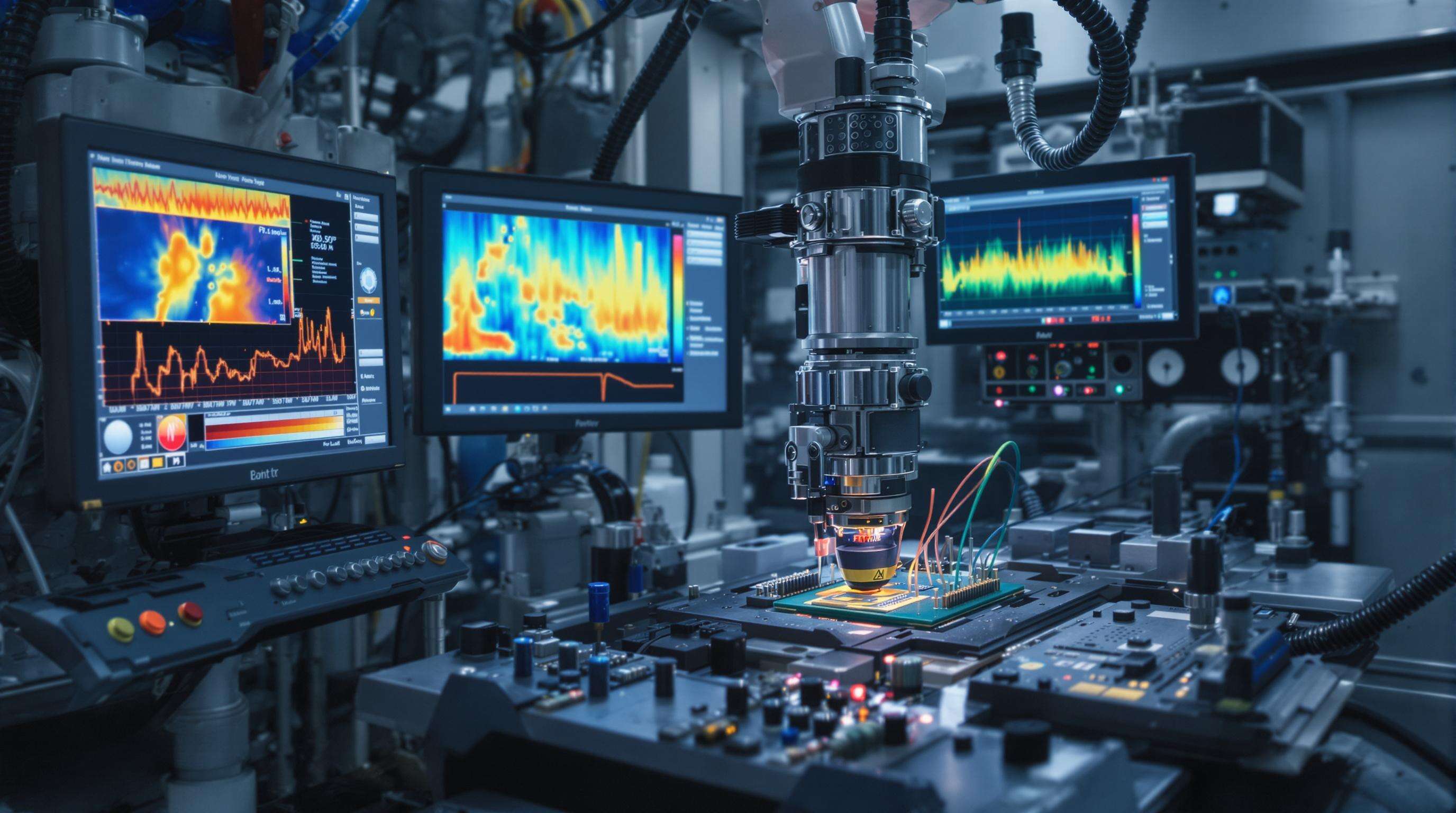

高度なシステムでは、リアルタイムの熱プロファイリングと圧力制御式のはんだヘッドを使用して、継手形成の最適なパラメータを維持しています:

| パラメータ | 手動はんだ付け | 自動化システム |

|---|---|---|

| 温度差 | ±25°C | ±1.5°C |

| はんだ体積CV | 18-22% | 2-3% |

| 実装精度 | 半径 | 角約0.05mm |

この制御により、フェーズドアレイレーダー部品など15,000以上の接続箇所を持つ製品の防衛産業製造におけるファーストパス・ヤイールドを82%から99.6%まで向上させることが可能です。

自動はんだ付け機により、誤り率を0.02欠陥/k継手以下に低減可能です:

この信頼性は、単一の欠陥が暗号化データ伝送を損なう可能性のある核戦指揮システムにおいて極めて重要である。

オペレーターは直感的なインターフェースを使用してロボットにはんだ付け手順を教示し、従来のコードベースシステムと比較してプログラミング時間を67%短縮する(NIST 2022)。この手法により、QFN-48パッケージのはんだ付けとスルーホールコネクター組立の間での迅速な適応が可能になる。

技術者は以下の作業において不可欠である:

AI駆動のロボットと専門モニタリングを組み合わせた設備は、全自動ラインと比較して冷え性継手が89%少なくなる(Aberdeen Group 2023)

北米の航空宇宙製造メーカーが達成した成果:

高機能はんだセルが一貫性を維持するために用いる技術:

自動化と熟練プロセスエンジニアの協業により、防衛産業請負業者は再作業時間41%削減と報告(SAE International 2023)。

自動システムは、プロトタイプから10,000ユニット生産まで±0.05mmの位置精度を維持し、0.3mm未満のはんだ接合許容差において重要である。

最新マシンが記録する内容:

自動化システムは、手作業工程の89%に対してJ-STD-001Hとの適合性が99.97%に達成されます(IPC 2022)

初期投資が3〜5倍高額になる必要がありますが、自動化システムは以下の効果を発揮します:

予知保全によりMTBF(平均故障間隔)が14,000時間に延長され、軍用電子機器の耐用年数要件を上回ります

±0.1°Cの熱安定性により、問題検出後50ミリ秒以内に電力供給を調整し、レーダーシステムではんだ接合部の一貫性が99.8%に維持されます

ニューロンネットワークはペースト最適量を94%の正確さで予測し、ミサイル誘導用プリント基板の設計変更ごとの11時間の生産遅延を解消します。

振動解析により故障の85時間前にノズル摩耗を検出することで、機械由来の不良を1,200PPMから340PPMに削減し、チップ寿命を70%延長します。

バーチャルシステムレプリカによりリアルタイム分析を実現し、一般的なシステムの98.4%に対して99.96%の接合部適合率を達成します。

5マイクロメートルの解像度により、人間のオペレーターでは検出できないパッドの酸化やリード共平面性の問題を検出でき、ハイブリッド技術プリント基板に不可欠です。