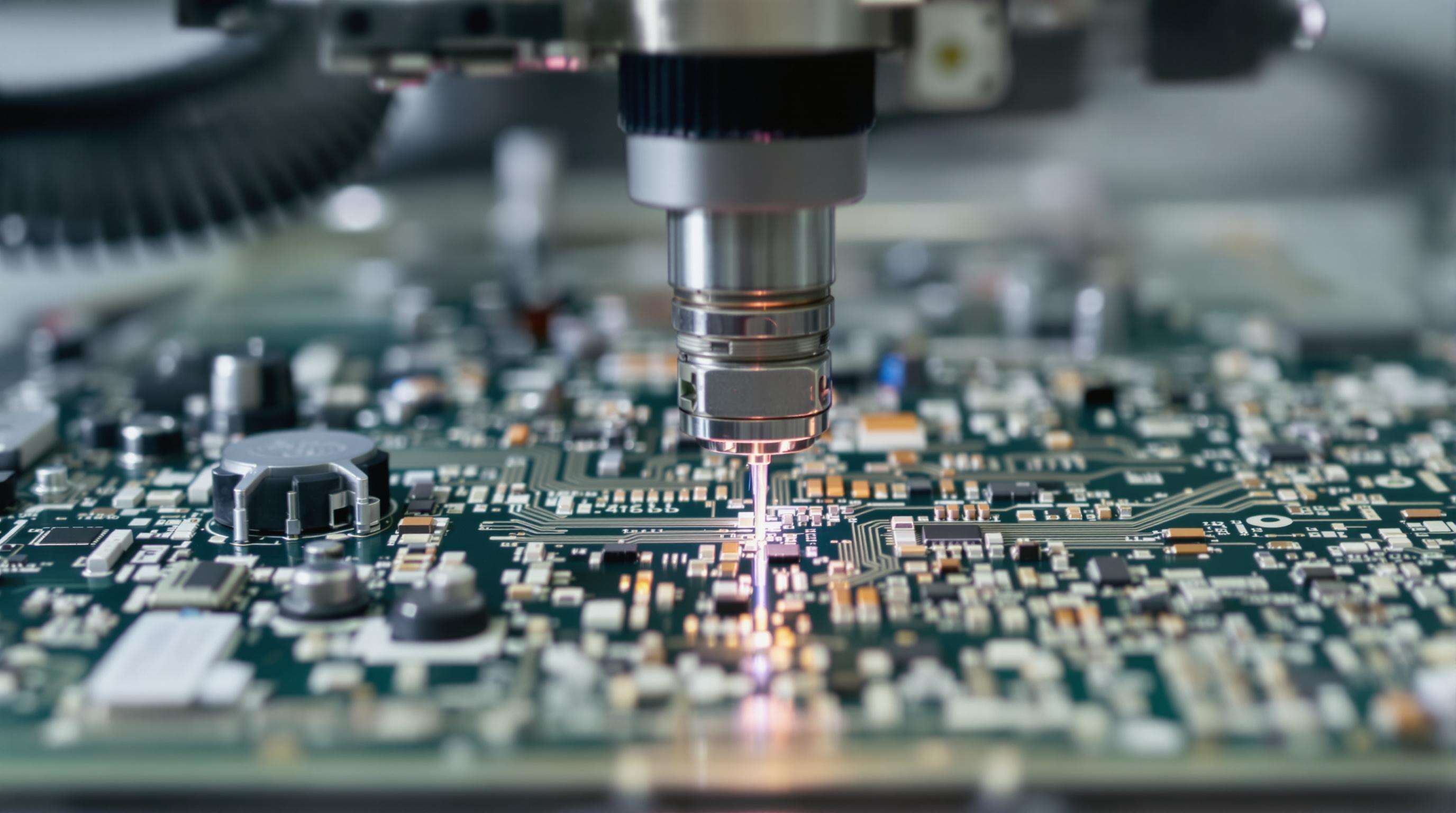

암호화 라디오 모듈 및 미사일 유도 PCB를 포함한 군사 방어 시스템은 최악의 조건에서도 신호 무결성을 보장하기 위해 0.25mm 이하의 솔더 조인트 위치 정확도가 필요하다. 이러한 정밀도는 군사용 전자기기에 적용되는 IPC-A-610 Class 3 규격에 따라 요구되며, 50μm 반복 정밀도를 갖춘 자동 와이어 납땜 장비의 도입을 가능하게 한다. 이는 적외선 이미지 시스템이나 UAV 제어 보드가 운용 중에 마이크로보이드(microvoids)나 금속간 파열로 인한 작동 불능 상태를 줄이는 데 기여한다.

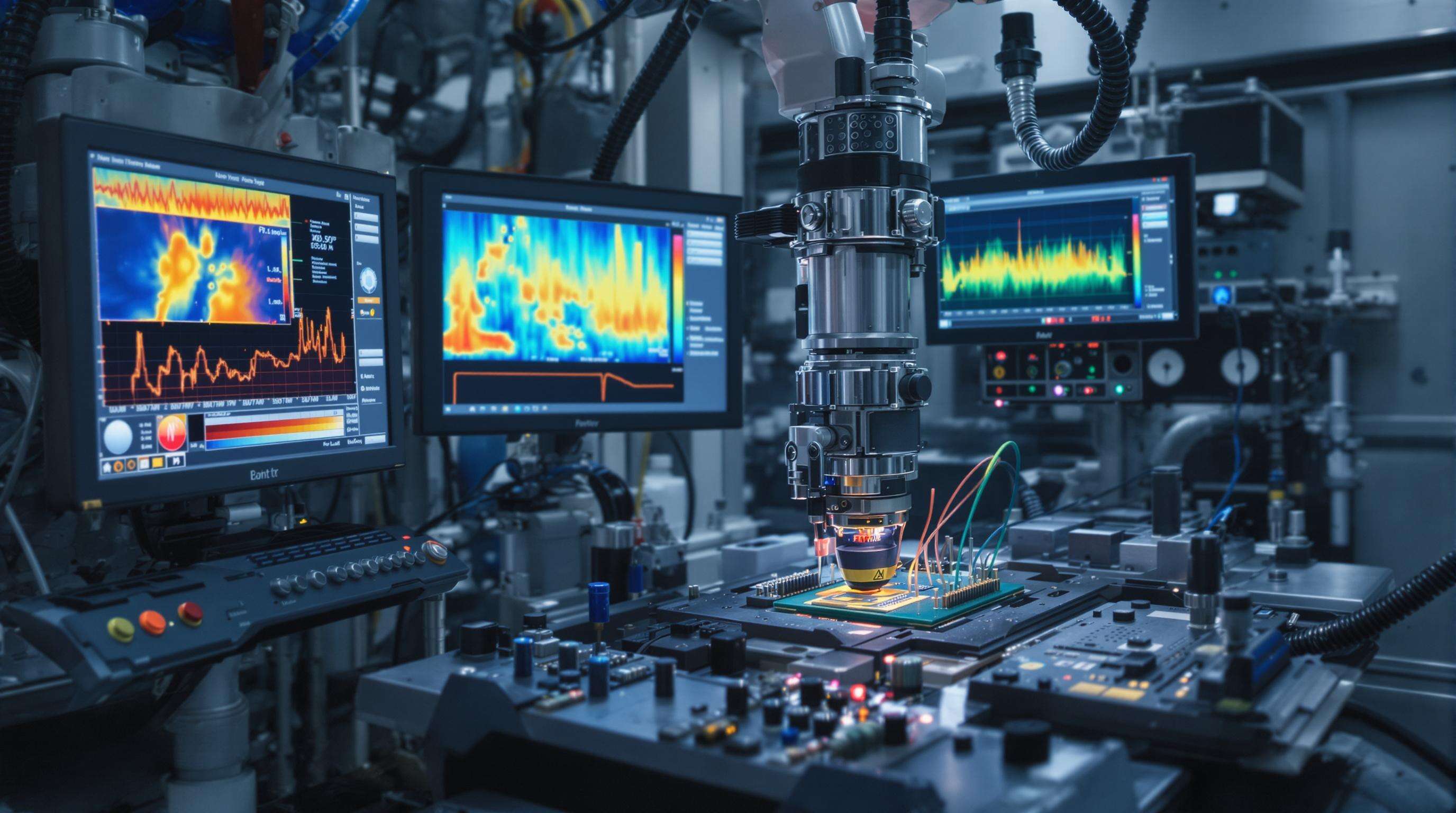

최신 시스템은 실시간 열 프로파일링과 압력 제어 솔더 헤드를 사용하여 최적의 조인트 형성 파라미터를 유지합니다.

| 매개변수 | 수동 납땜 | 자동화 시스템 |

|---|---|---|

| 온도 델타 | ±25°C | ±1.5°C |

| 솔더 부피 CV | 18-22% | 2-3% |

| 배치 정확도 | 0.5mm | 0.05mm |

이러한 제어 기술을 통해 방위 계약 제조에서 첫 통과 수율(First Pass Yield)을 82%에서 99.6%로 향상시킬 수 있으며, 15,000개 이상의 인터커넥트를 갖춘 위상 배열 레이더 부품 제작에 필수적입니다.

자동 와이어 솔더링 머신은 다음 기술을 통해 결함률을 0.02 결함/천 조인트(kJoint) 수준로 감소시킵니다.

이러한 신뢰성은 단일 결함이 암호화된 데이터 전송을 손상시킬 수 있는 핵무기 지휘 시스템에서 특히 중요합니다.

작업자는 직관적인 인터페이스를 사용하여 로봇을 솔더링 시퀀스에 안내함으로써 기존 코드 기반 시스템(NIST 2022)에 비해 프로그래밍 시간을 67% 단축시킵니다. 이 접근 방식은 QFN-48 패키지 솔더링과 스루홀 커넥터 어셈블리 사이의 신속한 적응이 가능합니다.

기술자는 다음 작업에 필수적입니다.

AI 기반 로봇과 전문가 모니터링을 결합한 설비는 완전 자동화 라인 대비 콜드 조인트 발생이 89% 적다(Aberdeen Group 2023).

북미 지역 항공우주 제조사 성과:

고급 납땜 셀은 다음 요소를 통해 일관성을 유지함:

자동화와 숙련된 공정 엔지니어를 결합할 때 국방 계약업체에서 재작업 시간이 41% 감소함 (SAE International 2023).

자동 시스템은 프로토타입에서 10,000개 생산까지 ±0.05mm 위치 정확도를 유지하여 0.3mm 미만의 납땜 조인트 공차에 필수적임.

최신 장비가 문서화함:

자동 시스템은 수작업 공정 대비 J-STD-001H 기준 준수율이 99.97%로 IPC 2022 기준 89%보다 높습니다.

초기 투자 비용이 수작업 대비 3~5배 더 들지만, 자동 시스템은 다음과 같은 장점을 가지고 있습니다:

예지정비 기능을 통해 MTBF(평균 고장 간격)가 14,000시간으로 증가하여 군용 전자장비의 서비스 수명 요건을 초과 달성합니다.

+/-0.1°C의 열 안정성은 납접합부의 결함을 방지하며, 문제 감지 후 50ms 이내에 전력 공급을 조정하여 레이더 시스템에서 99.8% 접합 일관성을 확보하는 데 필수적입니다.

신경망은 미사일 유도 PCB 설계 변경 시 11시간의 생산 지연을 해소하면서 페이스트 적정 부피를 94% 정확도로 예측합니다.

진동 분석을 통해 노즐 마모를 고장 발생 85시간 전에 감지하여 기계 관련 결함을 1,200 PPM에서 340 PPM으로 감소시키고 팁 수명을 70% 연장합니다.

가상 시스템 복제를 통해 실시간 분석을 수행하여 기존 시스템의 98.4% 대비 99.96%의 조인트 일치율을 달성합니다.

5마이크론 해상도로 혼합 기술 PCB 제작에 필수적인 인간 작업자가 인식할 수 없는 패드 산화 및 리드 공평도 문제를 감지합니다.