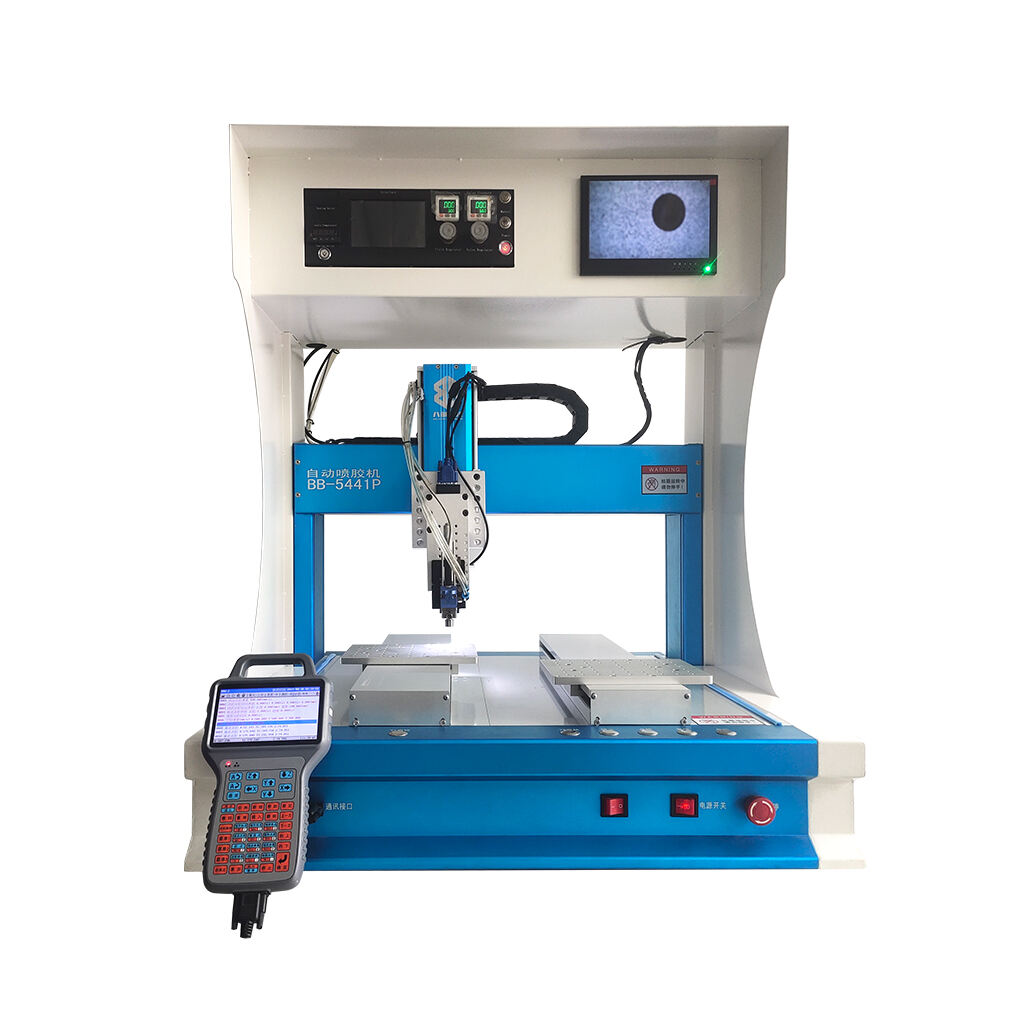

Автоматските машини за заврткање се изградени врз основни компоненти кои го одредуваат нивното ефикасност и прецизност. Обично овие машини располагаат со софистициран систем за хранење кој осигурува постојано снабдување со завртки и минимизира простојот. Механизмот за погон, често задвижен со мотори со висок вртежен момент, овозможува брзи операции, додека главната контролна единица координира целиот процес, нудејќи разновидно програмирање за различни модели на завртки. Автоматизираните механики зад машините овозможуваат операции со висока брзина и осигуруваат постојана квалитет при фиксирањето на завртките, елиминирајќи ја човечката грешка присутна кај рачните процеси. Според извештај објавен во IndustryWeek , компаниите кои користат автоматски машини за заврткање во производствените линии забележале зголемување на продуктивноста до 50%, пред сè поради скратените циклуси на работа и подобрена прецизност. Овие податоци истакнуваат ја трансформаторската моќ на автоматизацијата во модерната индустрија.

Интегрирањето на автоматски машини за влечење со системи за автоматски одвивачи значително го зголемува ефикасноста на линијата за монтажа. Овие машини и одвивачи синхронизираат операции, овозможувајќи глатки преоди и непрекинати работни процеси. Оваа интеграција може значително да ја намали трошокот на труд, бидејќи машините автономно се справуваат со комплексни задачи, отстранувајќи ја потребата од рачен надзор. Понатаму, прецизноста што ја нуди синхронизираната работа осигурува оптимално квалитет на производот, минимизирајќи грешки и подобрувајќи ја задоволството на клиентите. Во 2022 година, студија направена од Manufacturing.net ги детализираше како водечки производител на електроника успешно ги интегрирал овие системи за да го скрати времето на монтажа за 30% и да го намали стапката на грешки за 40%, покажувајќи ја синергијата на напредните алатки за автоматизација во подигање на производните капацитети.

Прецизноста во примените на завртници е клучна, а автоматските машина за завртки се одлични во постигнување висока прецизност. Овие машини драстично го намалуваат процентот на неуспеси во споредба со рачните процеси, со статистика која покажува дека автоматското завртување дава стапка на неуспех помала од 1%, во споредба со повеќе од 15% кај рачните применi. Таквата преминлива прецизност осигурува производите да ги исполнуваат строгите стандарди за квалитет, што е суштинско за индустриите како што се авионската и електронската каде што прецизноста е највисок приоритет. Автоматските машини за завртки користат фидбек лупови за одржување на тесни толеранции, со непрекинато прилагодување на оперативните параметри за да се адаптираат на различни услови. Овие лупови ја чинат критичната компонента на системот, осигурувајќи излезот на машината да остане консистентен и доверлив, со што ефективно се поставува мерилото за модерната технологија на завртување.

Брзината и точноста се клучни за задоволување на индустриските барања, особено во контекстот на автоматски машини за викање. Метриките за брзина за овие машини обично се квантифицирани со бројот на викови поставени во минута, при што некои модели со високи перформанси можат да достигнат до 60 вика во минута. Точната инсталација е критична за одржување на квалитетот на производството и избегнување на дефекти, што може да доведе до скапи прекини во работа и поправки. Според стручњаци, последните технолошки напредоци како подобруваните погонски системи и прецизните контролните уреди значително ги подобриле брзините на машините без загрозување на точноста, осигурувајќи непрекинати и сигурни излези во услови со висок притисок.

Автоматските машини за винтови се истакнуваат по својата универзалност, овозможувајќи безпроблемна адаптација на различни типови и големини на винтови. Оваа прилагодливост е особено корисна во индустрии како што се електрониката и автомобилската, каде што различните склопови за монтажа бараат специфични решенија за завртување. На пример, во електронската индустрија, машините способни да ракуваат со мали и комплексни винтови се критични за складирањето на уреди како што се паметните телефони и компјутерите. Понатаму, модерните машини за винтови докажале сведување на времето за пресвртување до 30% при преминот помеѓу различни типови на винтови, овозможувајќи им на производителите брзо и ефикасно да ги задоволат разновидните производствени потреби.

Енергетската ефикасност кај автоматските машини за винтови е значаен фактор за влијанието врз животната средина и за заштеда на оперативните трошоци. Карактеристики како што се погоните со променлива брзина и оптимизираните поставки за потрошувачка на енергија придонесуваат за пониска употреба на енергија, со што се усогласува со глобалниот стремеж кон производни решенија пријателски кон животната средина. Со интегрирање на технологии за енергетска ефикасност, компаниите можат да постигнат намалување на потрошувачката на енергија до 40%, како што покажаа наскорошните индустриски извештаи. Овие заштеди не само што ја намалуваат оперативната цена, туку и го минимизираат јаглеродниот отпечаток, со што се поддржуваат компаниите во достигнувањето на целите за одржливост и подобрувањето на долгорочната профитабилност.

Калибрацијата на автоматските машини за вртење е процес кој е од суштинско значење и осигурува точно поставување на шрафовите во текот на производствените серии. Со прецизно порамнување на компонентите на машината, калибрацијата помага да се одржи континуитет и прецизност во производствените операции. Стандардни методи на калибрација вклучуваат користење на ласерски сензори и прецизни мерни уреди за прилагодување на оските на машината. Напредни софтверски алатки исто така често се користат, што овозможува операторите директно да ги поставуваат параметрите преку пријатни интерфејси. Докази од фабричките услови покажуваат значително подобрување на перформансите откако се направи калибрација, со зголемување на квалитетот и консистентноста на производството. Овие подобрувања се особено забележливи во услови со голем волумен каде што секој милиметар има значење.

Воведувањето на превентивни стратегии за одржување е клучно за одржување на автоматските машини за завртки во оперативно и ефикасно состојание. Клучни практики вклучуваат редовна инспекција на деловите на машината, подмазнување на подвижните компоненти и своевремена замена на износените делови. Овие активности можат значително да го намалат учестувањето на кvarови, со што ќе се продолжи векот на машинеријата. Статистиката покажува дека фабриките кои применуваат ефективни стратегии за одржување бележат значително намалување на непланираните прекини во работа. Овој превентивен пристап не само што го подобрува поуздивоста на машините, туку ја зголемува и општата продуктивност, овозможувајќи непрекинати производствени серии и минимизирајќи скапите задоцнувања.

Применувањето на најдобри практики за работа со материјали е важно за минимизирање на проблемите со хранење и подобрување на оперативната ефикасност кај автоматските машини за вијци. Осигурувањето материјалите правилно да се димензионираат и пред-обработат ја намалува можноста за заглавување или погрешно хранење во текот на операциите. Ергономскиот дизајн има клучна улога, бидејќи помага во намалување на замор од рачна обработка и упростување на работниот тек. Податоците за грешки во работа со материјали јасно го покажуваат нивниот влијание врз ефикасноста на производството, каде што лошо управувањето со материјали често доведува до зголемени производствени трошоци и намален излез. Со справување со овие грешки преку подобри техники за работа може да се постигнат поефикасни операции и конечно поголема продуктивност.

Решавањето на проблемите со заглавени механизми за подхрана на винтови е клучно за одржување на глатки производни процеси. Најчести причини за заглавување често вклучуваат неправилно порамнети винтови, износени подхранувачи или стран материјал што ги блокира патеките. Превентивен пристап кон справување со овие проблеми вклучува редовни инспекции и замена на износените делови во текот на времето. На пример, спроведување на визуелни проверки и користење на дијагностички алатки може да помогне во предвремено идентификување на можни проблеми со заглавување пред да се засили. Индустријско истражување покажува дека фабриките кои спроведуваат редовни инспекции бележат намалување за 30% на случаите на заглавување. Понатаму, стручните мислења од областа на производството истакнуваат дека прилагодувањето на аглите на подхранувачите и осигурувањето на соодветна подмазнуваност се ефективни решенија за намалување на честотата на заглавувањето.

Минимизирањето на простојот предизвикан од трошење на машинските делови е важно за одржување на ефикасноста во производството. Користењето на материјали и делови од високо квалитет може значително да ја подобри трајноста, со што ќе се намали честотата на кварови. На пример, инвестицијата во завртници од премиум сплав и отпорни хранилници покажала дека го продолжуваат работниот век до 25%. Понатаму, редовните проверки при одржувањето, кои вклучуваат чистење и мазнење на деловите, имаат клучна улога во минимизирањето на неочекувани кварови. Фабриките кои ги применуваат овие тактики извештуваат за намалување од 40% во неплански простои, со што се потврдува ефективноста на користењето на квалитетни материјали и редовно одржување за минимизирање на прекините во операциите.

Прилагодувањето на автоматските машини за завртка за да ги задоволат комплексните барања при монтажата е суштинско за индустриите со разновидни производствени потреби. Последните напредоци во софтверот и технологијата значително ја подобриле можноста на овие машини, овозможувајќи им да изведуваат широк спектар на примени, од електроника до автомобилска монтажа. Овие подобрувања вклучуваат sofisticirани програмски интерфејси и компоненти што може да се прилагодат со цел машините да се приспособат на различни големини и позиции на завртки. Компаниите како Tesla успешно ги прилагодиле нивните машини за справување со многусложени производствени задачи, што резултираше со зголемена продуктивност и прецизност. Интеграцијата на вакви технички достигнувања потврдува дека автоматските машини за завртки без проблеми можат да се прилагодат на развивање на предизвиците при монтажата низ различни сектори, оптимизирајќи ја оперативната ефикасност.

Ефикасната работа на автоматски винтови машини зависи од развојот на клучни вештини кај операторите. Операторите мора да имаат длабоко разбирање за компонентите на машината, техники за отстранување на грешки и ефективни практики за одржување. Програмите за обука ги опремаат операторите со овие вештини, што доведува до зголемување на ефикасноста и продуктивноста на машината. Еден убедлив пример е студијата за случај од фабрика каде што се забележал пораст на продуктивноста за 25% по обуката за подобрување на вештините на операторите. Ваквите програми ја омогуќуваат способноста на операторите да се справуваат со комплексни ситуации, со што се оптимизира излезот на машината и се минимизираат прекините во работата.

Безбедносните и работните протоколи се клучни компоненти при работа со автоматски машини за завртки. Спроведувањето на ефективни безбедносни мерки не само што ги заштитува операторите од несреќи, туку исто така ја подобрува целокупната ефикасност на работниот тек. Примери вклучуваат носење заштитна опрема и изградба на безбедни зони околу машините за да се спречат несреќи. Фабриките со формализирани протоколи пријавуваат 40% намалување на стапката на несреќи во споредба со оние без такви протоколи. Ова значително намалување го потенцира важноста на структурираниот пристап кон безбедноста и управувањето со работниот тек, осигурувајќи безпроблемна работа на машините и безбедност на вработените.

Напредната машинска дијагностика служи како критичен алат во предвидување на можни неисправности и оптимизирање на перформансите на машината. Технологиите како што се IoT и AI ја засилуваат дијагностичката способност, овозможувајќи пратење во реално време и проактивни стратегии за одржување. На пример, IoT уредите можат да следат метрики за состојбата на машината, испраќајќи известувања пред проблемите да се зголемат, додека алгоритмите на вештачката интелигенција ги анализираат податоците за да предвидат трендови во перформансите. Студија за каузалните ефекти на овие технологии покажа дека фабриките кои користат IoT и AI имаа подобрување за 30% во оперативните перформанси, што го демонстрира трансформаторскиот ефект на технолошките напредоци во машинската дијагностика.