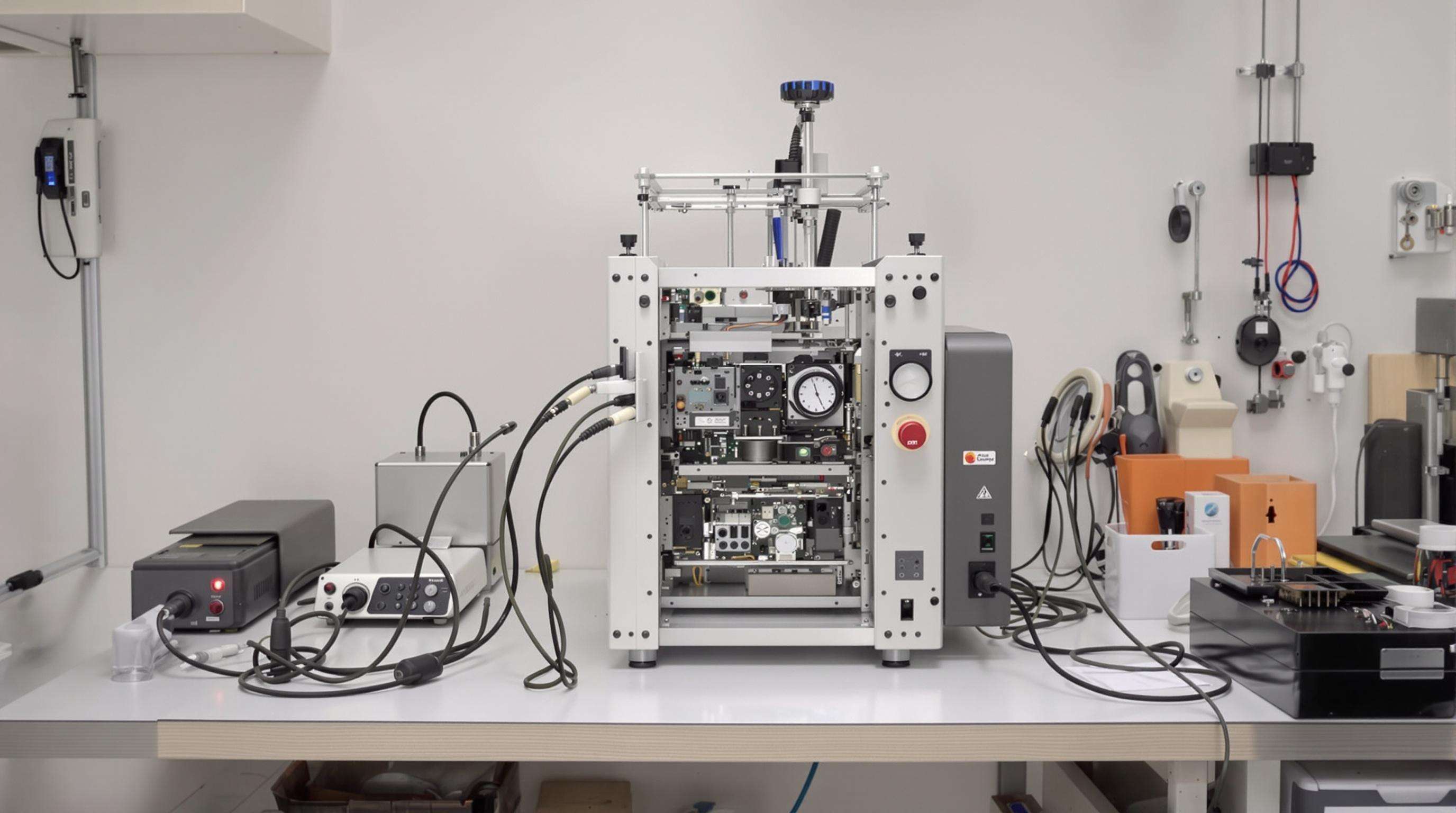

Малите работилници за поправка на електроника и лабораториите за прототипи сериозно се грижат да го искористат својот ограничен простор. Затоа многумина се префрлаат на автоматски машини за лемење кои заземаат околу 40% помалку место во споредба со постарите модели. Трговските центри кои работат во простори помали од 500 квадратни метри откриваат дека добиваат многу подобра вредност од компактните системи - околу 80% стапка на искористување во споредба со само 55% кога ги користат тие големи грозни машини. Овој тренд им помага на урбаните микрофабрики да напредуваат бидејќи им треба пристојна моќ за лемење, но немаат луксуз на посебни машински соби. Некои стартапи во центарот на градот всушност управуваат со цели производствени линии во претворени гаража благодарение на овие решенија за заштеда на простор.

Анализата на индустријата открива сложена годишна стапка на раст (CAGR) од 22% за компактните автоматски системи за лемење од 2020 година, надминувајќи го поширокиот пазар на индустриски машини за 9 проценти. 68% кумулативен пораст на усвојувањето е поврзан со меречки подобрувања:

Овие резултати го нагласуваат стратешкиот премин од рачните станици кон компактна автоматизација која одговара на ограничени распореди.

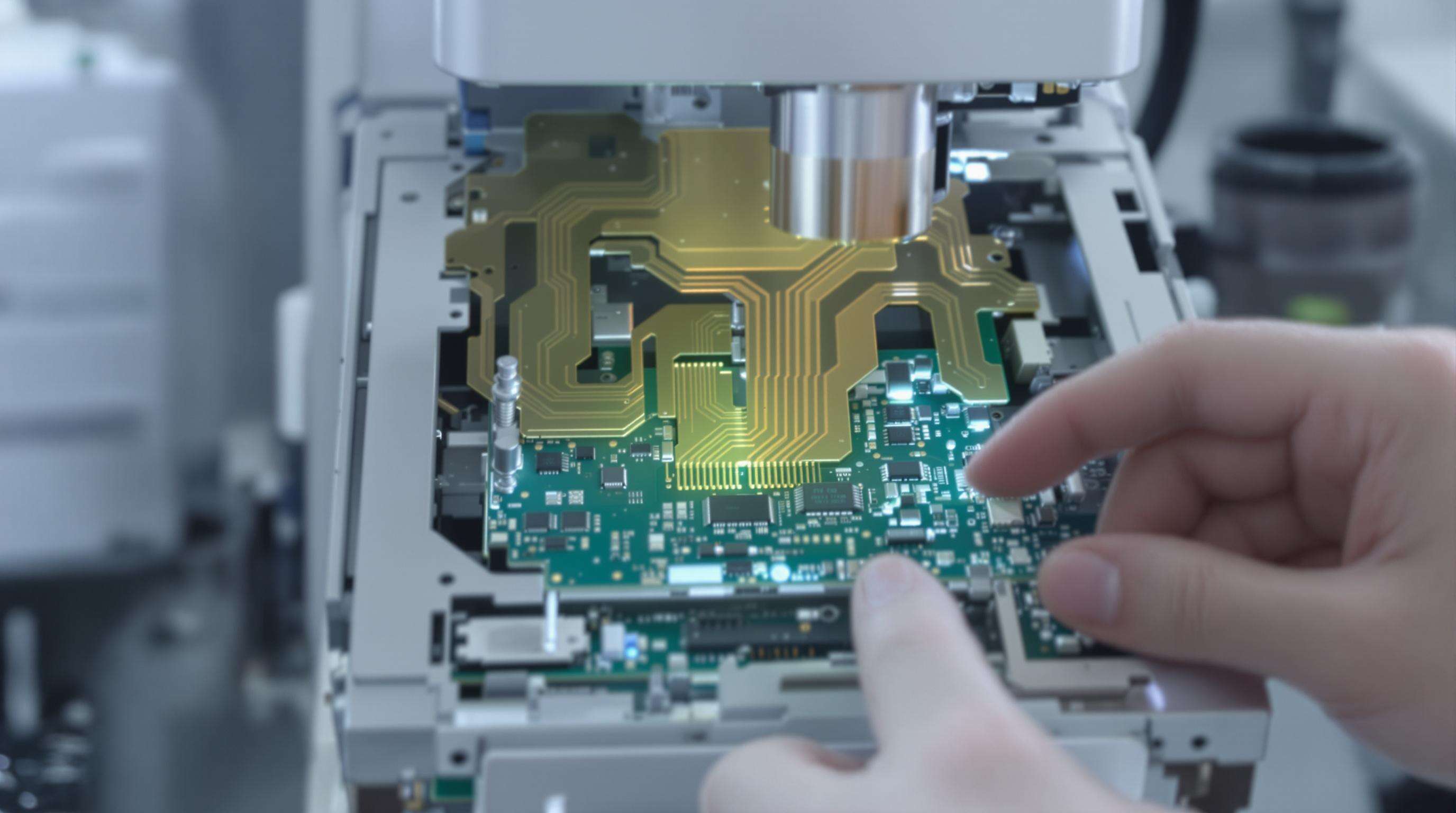

Современите 14"14" автоматски лемење машини сега постигнуваат 98% парност на топлинска ефикасност со целосно големи единици преку три иновации:

Теренското истражување од 2023 година покажа дека компактните модели завршуваат 220 прецизни спојки за лемење/час во споредба со 180 во поголемите машини, докажувајќи дека малата автоматизација може да ја зголеми продуктивноста додека зачувува простор.

Кога дизајнираат нова опрема, инженерите користат софистицирани компјутерски алатки за моделирање за да го намалат количеството празен воздух во машината. Што се случило? Современите компактни верзии зафаќаат околу 62% помалку простор на фабричките подови во споредба со постарите дизајни според податоците од индустријата од минатата година. Многу производители сега ги вклучуваат вертикалните решенија за складирање заедно со оние практични модуларни спојувачки компоненти кои сè уште ги спакуваат сите потребни функции во мали отпечатоци. За помали работилници, особено, моделите на клупата се опремени со паметни кабелни организатори кои се скриваат кога не се потребни, плус се преклопуваат просториите за складирање. Овие карактеристики прават огромна разлика за работилниците кои работат во простори под 500 квадратни метри каде што секој сантиметър се смета за одржување на работите чисти и продуктивни без жртвување на основните алатки.

Вградените микропроцесори обезбедуваат околу плюс или минус 0,01 степени Целзиусова точност на температурата преку 18 различни програмирани профили, што е споредливо со она што го гледаме во индустриската опрема во целосна мерка. Кога станува збор за топлинско управување, овие системи нудат повратна информација во реално време која ги менува нивото на енергија околу 400 пати во секунда. Ова помага да се задржи добар квалитет на зглобовите дури и кога се работи во тесни простори каде што традиционалните методи може да имаат проблеми. Според истражување објавено од страна на MIT Robotics во 2022 година, помалите единици опремени со вградена технологија за визија успеале да постигнат скоро 98.4 проценти точност за правилно поставување на лемење. Тоа е навистина импресивно, со оглед на тоа што тие го победуваат рачниот труд за повеќе од половина во тесните услови со кои се соочуваат повеќето фабрики секојдневно.

Алуминиевите легури за воздухопловство и композитните рамки од јаглеродни влакна ја намалуваат тежината за 40% додека ја зголемуваат отпорот на торзија 3,2 во однос на челикот. Повеќеслојните керамички грејни елементи издржаваат 18 000 топлински циклуси без деградација, валидирани од Меѓународниот институт за материјали (2024). Овие достигнувања го поддржуваат средна времетраење помеѓу неуспехи од 15 000 часа (MTBF) на рамки со системите со целосна големинаи покрај намалената големина.

Една поправна фабрика со седиште во Портланд ја зголеми продуктивноста за 40% откако ги усвои автоматските лемења (изучување на случај од 2023). Техниците завршија 2732 комплексни поправки на PCB дневно, што е пораст од 1922 со рачни методи, додека се одржува 99,4% интегритет на зглобовите. Програмируемите профили го намалуваат времето за поставување помеѓу работни места за 65%, покажувајќи дека компактната автоматизација може да се скалира со различни производствени потреби.

Операторите пријавуваат 4852% помалку ладни зглобови и грешки во спојување со користење на автоматски машини во споредба со рачно лемење (2024 Лемење квалитетен бенчмарк). Термичкото следење на микросекундно ниво ги спречува оштетувањата на компонентите, со стапки на грешка под 0,7% во 12.000+ зглобови во тестувањето на напор. Оваа прецизност го намалува времето за повторна работа за 811 часа неделно во типичните мали работилници.

| Метрички | Автоматични машини | Ручно лемење |

|---|---|---|

| Брзина (соединувања/час) | 220-260 | 70-90 |

| Точност на температурата | ±1,2°C | ± 8-15°C |

| Конзистенција (σ) | 0,04 мм | 0,31 mm |

| Времето за обука | 6-8 часа | 120+ часа |

Неодамнешните податоци покажуваат дека автоматските машини обезбедуваат 5,9% побрзи периоди на циклус и 88% помалку варијабилност во волуменот на лемење, што е од суштинско значење за PCB со висока густина и миниатюрни компоненти.

Модерните компактни модели издржаваат 14,000+ часови работа во забрзано тестирање (2022 Студија за траење). Напредувачките керамички грејни елементи ја одржуваат стабилноста преку 95.000+ циклуси на греењееквивалентни на 68 години континуирана употреба. Правилно одржуваните единици покажуваат помалку од 5% влошување на перформансите по 24 месеци, што одговара на долговечноста на индустриските системи во целосна големина.

Системите за греење контролирани со микропроцесор одржуваат точност од ±1 °C во 8-часовни смени користејќи сензори за термопар и PID алгоритми, спречувајќи топлинско прескокување. Студија за обработка на материјали од 2024 година покажа дека оваа прецизност ги намалува дефектите на спојките на лемењето за 34% во споредба со рачните железо, додека оптимизирањето на пренос на топлина ја намалува потрошувачката на енергија за 18%.

Системите за машинско визија ги мапираат плановите на ПЦБ со 120 FPS со резолуција од 5 микрони. Кога се комбинирани со алгоритми за само-учење, тие постигнуваат прецизност на поставување на компоненти од 99,2%27% повисока од моделите од 2020 година. Ова го елиминира програмирањето на рачно патеки, овозможувајќи реконфигурација на работата за помалку од 90 секунди преку едноставни CAD внесувања.

Керамичките грејачи со графеново покривање нудат 40% побрза термореквибилизација од нихромските елементи. Во комбинација со авто-режимите на спиење кои се активираат по 30 секунди неактивност, тие ја намалуваат потрошувачката на енергија во редовна состојба за 72% (Индустриска енергетска метрика 2023). Работниците заштедуваат 1.200+ долари годишно по машина, без компромис на врвот на перформансите.

Комплектните автоматски лемелни машини брзо се развиваат за да ги задоволат барањата за минитуризација и паметна производство. Аналитичарите предвидуваат 30% зголемување на усвојувањето на моделите на клупата до 2027 година како работилници даваат приоритет на ефикасноста на просторот без жртвување на продукцијата. Овие промени се одраз на пошироки движења кон одржливи, поврзани производствени екосистеми.

Производителите ги намалуваат отпечатоците додека ја подобруваат прецизноста. Нови модели на клупа за поддршка микро-соледирање за компоненти под 0,2 mm , задоволување на потребите во медицинските и воздухопловните области. Напредувачките ласерски системи и вертикалните дизајни на работното место овозможуваат 40% помали отпечатоци од традиционалните единици.

Натисот за Процеси кои се усогласни со RoHS го забрза усвоувањето на легури без олово и биоразградиви флукови. Истражувањето на индустријата од 2024 година покажа дека 72% од производителите користат нискоенергетски профили за лемење, намалувајќи ја потрошувачката на енергија до 25%. Модуларната конструкција исто така ја поддржува рециклирањето на компонентите, во согласност со целите на кружната економија.

Сензорите поврзани со облакот сега следеат топлински перформанси и ношење на врвот во реално време. Инсталациите кои користат системи со IoT овозможени постигнуваат 92% време на работа на опремата преку континуирано следење. Прогнозни алгоритми анализираат модели на употреба за да планираат одржување пред да се случат неуспеси, намалувајќи ги трошоците за време на пауза за 18 илјади долари годишно по машина.

Комплектните автоматски лемелни машини помагаат да се заштеди простор, да се подобри брзината на реконфигурација на работната станица, да се намалат трошоците за енергија и да се зголеми задоволството на операторот поради дизајнот за заштеда на простор.

Овие машини користат системи за греење контролирани со микропроцесори и PID алгоритми, кои овозможуваат прецизна контрола на температурата и повратна информација во реално време, одржувајќи ја точноста на температурата во рамките на ± 1 °C.

Да, компактните лемелни машини користат напредни материјали како што се алуминиум од воздухопловна класа и композити од јаглеродни влакна кои ја подобруваат трајноста, постигнувајќи просечно време помеѓу неуспехите споредливо со системите во целосна големина.

Будучките трендови вклучуваат зголемено прифаќање на модели на клупа, напредоци во минитуризација, одржливост со лемење без олово и интеграција на IoT за далечинско следење и предвидувачко одржување.