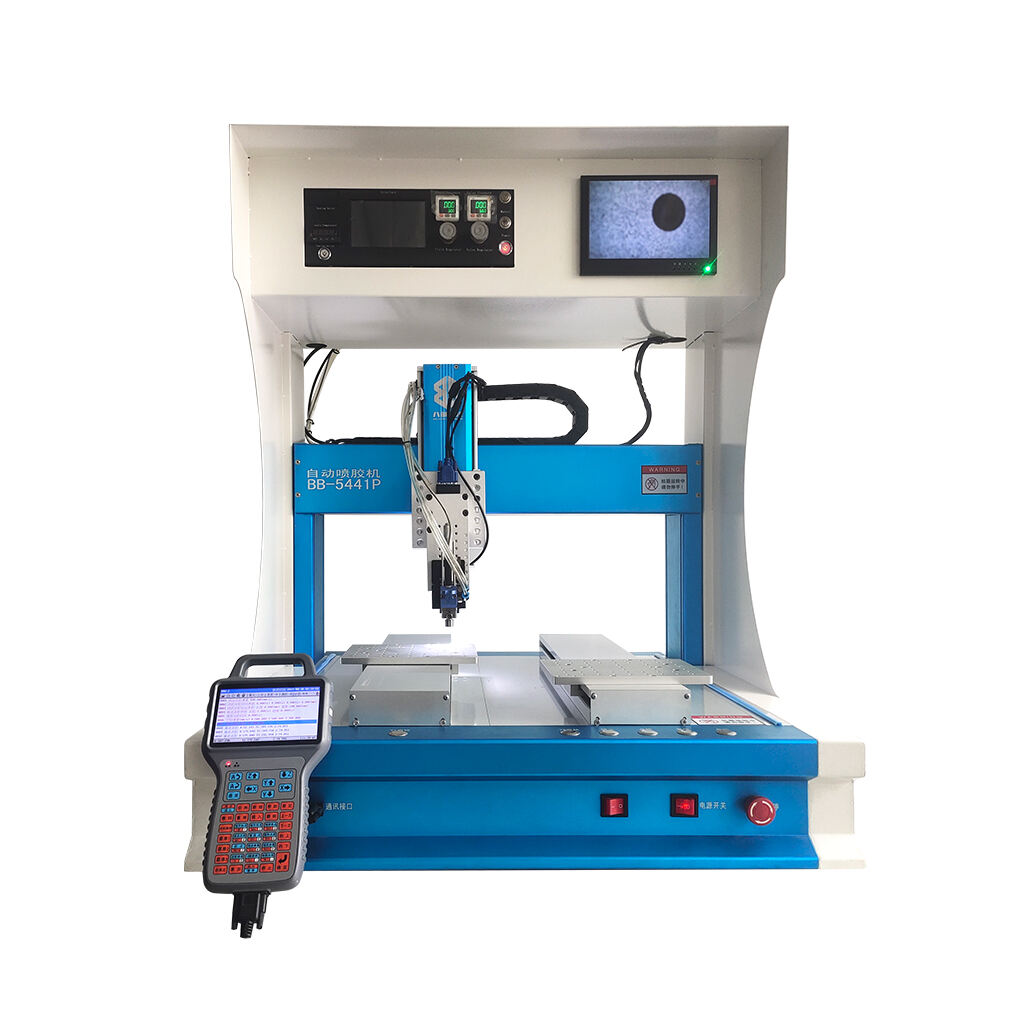

Mesin skru automatik dibina berdasarkan komponen-komponen asas yang memacu kecekapan dan ketepatannya. Mesin-mesin ini biasanya dilengkapi dengan sistem pemberian yang canggih bagi memastikan bekalan skru yang berterusan dan meminimumkan masa pemberhentian. Mekanisme pemacu, yang sering kali dikuasakan oleh motor berkekuatan tinggi, menyokong operasi yang pantas, manakala unit kawalan utama mengendalikan keseluruhan proses, menawarkan pengaturcaraan yang pelbagai untuk corak skru yang berbeza. Mekanik automasi di sebalik mesin-mesin ini memudahkan operasi kelajuan tinggi dan memastikan kualiti yang konsisten dalam pengikatan skru, menghilangkan ralat manusia yang kerap berlaku dalam proses manual. Menurut laporan oleh IndustryWeek , syarikat-syarikat yang menggunakan mesin skru automatik dalam garisan pengeluaran mereka telah mencatatkan peningkatan produktiviti sehingga 50%, terutamanya disebabkan oleh jangka kitaran yang dikurangkan dan peningkatan ketepatan. Data ini membuktikan potensi transformasi automasi dalam pembuatan moden.

Mengintegrasikan mesin pemasangan skru automatik dengan sistem kunci skru automatik meningkatkan kecekapan talian pengeluaran secara ketara. Mesin dan kunci skru ini mensinkronkan operasi, membolehkan peralihan yang lancar dan aliran kerja berterusan. Integrasi ini boleh mengurangkan kos buruh secara ketara, memandangkan mesin dapat menangani tugas-tugas kompleks secara autonomi, seterusnya menghilangkan keperluan pengawasan manual. Selain itu, kepersisan yang diberikan oleh operasi tersinkron memastikan kualiti produk yang optimum, meminimumkan kecacatan dan meningkatkan kepuasan pelanggan. Pada 2022, satu kajian kes oleh Manufacturing.net menerangkan bagaimana seorang pengeluar elektronik terkemuka berjaya mengintegrasikan sistem-sistem ini untuk mengurangkan masa pemasangan sebanyak 30% dan menurunkan kadar ralat sebanyak 40%, menampilkan sinergi antara alat automasi terkini dalam meningkatkan kapasiti pengeluaran.

Kejituan dalam aplikasi pengencangan adalah sangat penting, dan mesin skru automatik cemerlang dalam memberikan kejituan yang tinggi. Mesin-mesin ini secara ketara mengurangkan kadar kegagalan berbanding proses manual, dengan statistik menunjukkan bahawa pengencangan automatik menghasilkan kadar kegagalan kurang daripada 1%, berbanding lebih daripada 15% dalam aplikasi manual. Kejituan yang unggul ini memastikan produk memenuhi piawaian kualiti yang ketat, yang amat penting bagi industri seperti aerospace dan elektronik di mana kejituan adalah utama. Mesin skru automatik menggunakan gelung suap balik untuk mengekalkan toleransi yang ketat, terus-menerus melaraskan parameter operasi bagi menyesuaikan diri dengan keadaan yang berubah-ubah. Gelung- gelung ini membentuk sebahagian penting daripada sistem tersebut, memastikan output mesin kekal konsisten dan boleh dipercayai, serta berkesan menetapkan piawaian untuk teknologi pengencangan moden.

Kelajuan dan ketepatan adalah sangat penting dalam memenuhi keperluan industri, terutamanya dalam konteks mesin skru automatik. Metrik kelajuan untuk mesin ini biasanya diukur berdasarkan bilangan skru yang dimasukkan setiap minit, dengan sesetengah model prestasi tinggi mampu mencapai sehingga 60 skru seminit. Pemasangan yang tepat adalah sangat kritikal bagi mengekalkan kualiti pengeluaran dan mengelakkan kecacatan, yang boleh membawa kepada jangka masa pemberhentian dan kos pembaikan yang tinggi. Menurut pakar-pakar, kemajuan teknologi terkini seperti sistem pacuan yang dipertingkatkan dan unit kawalan presisi telah meningkatkan kelajuan mesin secara ketara tanpa mengorbankan ketepatan, memastikan output yang konsisten dan boleh dipercayai dalam persekitaran bertekanan tinggi.

Mesin skru automatik unggul dalam kepelbagaian, membolehkan penyesuaian yang lancar kepada pelbagai jenis dan saiz skru. Kebolehsuaian ini memberi kelebihan khususnya dalam industri seperti elektronik dan automotif, di mana komponen pemasangan yang berbeza memerlukan penyelesaian pengikatan khusus. Sebagai contoh, dalam industri elektronik, mesin yang mampu mengendalikan skru kecil dan rumit adalah sangat penting untuk proses pemasangan peranti seperti telefon pintar dan komputer. Selain itu, mesin skru moden telah menunjukkan pengurangan sehingga 30% dalam masa persetelan semula apabila beralih antara jenis skru, membolehkan pengeluar memenuhi keperluan pengeluaran yang pelbagai dengan cepat dan cekap.

Kecekapan tenaga dalam mesin skru automatik adalah pertimbangan penting dari segi kesan alam sekitar dan penjimatan kos operasi. Ciri-ciri seperti pemacu kelajuan berubah dan tetapan penggunaan kuasa yang dioptimumkan menyumbang kepada penggunaan tenaga yang kurang, selaras dengan usaha global untuk memperkenalkan penyelesaian pengeluaran mesra alam sekitar. Dengan mengintegrasikan teknologi yang menjimatkan tenaga, syarikat boleh mencapai pengurangan sehingga 40% dalam penggunaan tenaga, seperti yang dinyatakan dalam laporan industri terkini. Penjimatan ini tidak sahaja mengurangkan kos operasi, malah meminimumkan jejak karbon, membantu syarikat-syarikat memenuhi matlamat keberlanjutan dan meningkatkan keuntungan jangka panjang.

Kalibrasi mesin skru automatik merupakan proses penting yang memastikan penempatan skru secara tepat semasa pengeluaran dijalankan. Dengan menyelaraskan komponen mesin secara tepat, kalibrasi membantu mengekalkan kekonsistenan dan ketepatan dalam operasi pembuatan. Kaedah kalibrasi biasa melibatkan penggunaan sensor laser dan tolok presisi untuk melaras paksi mesin. Alat perisian tingkat lanjut juga kerap digunakan, membolehkan operator menetapkan parameter terus menerusi antara muka yang mesra pengguna. Bukti daripada senario kilang menunjukkan peningkatan prestasi yang ketara selepas kalibrasi, dengan kualiti dan kekonsistenan pengeluaran meningkat. Peningkatan ini sangat ketara dalam persekitaran pengeluaran berjumlah tinggi di mana setiap milimeter adalah penting.

Mengaplikasikan strategi penyelenggaraan berjangka adalah sangat penting untuk memastikan mesin skru automatik terus beroperasi dan berkecekapan tinggi. Amalan utama termasuk pemeriksaan berkala ke atas komponen mesin, melincirkan bahagian-bahagian yang bergerak, serta penggantian bahagian yang haus pada masa yang sesuai. Langkah-langkah ini boleh mengurangkan secara ketara kekerapan kegagalan mesin, seterusnya memperpanjang jangka hayat peralatan tersebut. Statistik menunjukkan bahawa kilang-kilang yang menggunakan strategi penyelenggaraan yang berkesan dapat mengurangkan secara ketara jangka masa henti operasi tidak dirancang. Pendekatan proaktif sebegini bukan sahaja meningkatkan kebolehpercayaan mesin, tetapi juga meningkatkan produktiviti keseluruhan, membolehkan pengeluaran berjalan tanpa gangguan dan meminimumkan kelewatan yang mahal.

Mengadopsi amalan terbaik dalam pengendalian bahan adalah penting untuk meminimumkan isu suapan dan meningkatkan kecekapan operasi pada mesin skru automatik. Memastikan bahan mempunyai saiz yang betul dan telah diproses sebelumnya mengurangkan kebarangkalian berlakunya jam atau kesalahan suapan semasa operasi. Reka bentuk ergonomik memainkan peranan penting kerana ia membantu mengurangkan kelesuan dalam pengendalian secara manual serta mempermudah alur kerja. Data berkaitan kesalahan pengendalian bahan menekankan kesan mereka terhadap kecekapan pengeluaran, dengan bahan yang tidak diurus dengan baik sering kali menyebabkan peningkatan kos pengeluaran dan pengurangan output. Mengatasi kesalahan ini melalui teknik pengendalian yang lebih baik boleh membawa kepada operasi yang lebih lancar dan seterusnya meningkatkan produktiviti.

Menyelesaikan masalah mekanisme suapan skru yang tersekat adalah penting untuk mengekalkan kelancaran proses pengeluaran. Punca-punca biasa berlakunya sekat biasanya merangkumi skru yang tidak selari, pemberi suapan yang haus, atau bahan asing yang menghalang laluan. Pendekatan proaktif untuk menangani masalah ini melibatkan pemeriksaan berkala dan penggantian bahagian yang haus dengan segera. Sebagai contoh, menjalankan semakan visual dan menggunakan alat diagnostik boleh membantu mengenal pasti masalah sekat yang berkemungkinan berlaku sebelum ia menjadi lebih buruk. Kajian industri menunjukkan bahawa kilang yang melaksanakan pemeriksaan berkala dapat mengurangkan kejadian sekat sebanyak 30%. Selain itu, pandangan daripada pakar pengeluaran menekankan bahawa melaraskan sudut pemberi suapan dan memastikan pelinciran yang mencukupi adalah langkah berkesan untuk mengurangkan kekerapan sekat.

Meminimumkan masa pemberhentian operasi akibat kehausan pada komponen mesin adalah penting untuk mengekalkan kecekapan pengeluaran. Penggunaan bahan dan komponen berkualiti tinggi boleh meningkatkan ketahanan secara ketara, seterusnya mengurangkan kekerapan kegagalan mesin. Sebagai contoh, pelaburan pada skru aloi premium dan pemberi makan yang kukuh telah terbukti memanjangkan jangka hayat operasi sehingga 25%. Selain itu, penyelenggaraan berkala yang melibatkan pembersihan dan pelinciran komponen memainkan peranan penting dalam meminimumkan kegagalan yang tidak dijangka. Kilang-kilang yang mengaplikasikan strategi ini melaporkan penurunan sebanyak 40% dalam masa pemberhentian operasi yang tidak dirancang, menegaskan keberkesanan penggunaan bahan berkualiti serta penyelenggaraan berkala dalam meminimumkan gangguan operasi.

Menganjurkan mesin skru automatik untuk memenuhi keperluan pemasangan kompleks adalah penting bagi industri dengan keperluan pengeluaran pelbagai. Kemajuan terkini dalam perisian dan teknologi telah meningkatkan kemampuan mesin ini, membolehkan mereka menjalankan pelbagai aplikasi, dari elektronik hingga pemasangan automotif. Peningkatan ini merangkumi antara muka pengaturcaraan canggih dan komponen yang boleh disesuaikan supaya mesin dapat menyesuaikan diri dengan saiz dan kedudukan skru yang berbeza. Syarikat seperti Tesla telah berjaya mengubah suai jentera mereka untuk mengendalikan tugas pengeluaran yang kompleks, menjadikan produktiviti dan ketepatan meningkat. Integrasi kemajuan teknologi sedemikian mengesahkan keupayaan mesin skru automatik untuk menyesuaikan diri secara lancar dengan cabaran pemasangan yang berkembang di pelbagai sektor, seterusnya mengoptimumkan kecekapan operasi.

Operasi yang cekap bagi mesin skru automatik bergantung kepada pembangunan kemahiran operator yang penting. Operator perlu mempunyai pemahaman yang mendalam mengenai komponen mesin, teknik penyelesaian masalah, dan amalan penyelenggaraan yang berkesan. Program latihan memberkaya operator dengan kemahiran ini, membawa kepada peningkatan kecekapan dan produktiviti mesin. Satu contoh menarik adalah kajian kes daripada sebuah kilang pengeluaran yang menyaksikan peningkatan produktiviti sebanyak 25% selepas operator menjalani latihan peningkatan kemahiran. Program-program ini memberi kuasa kepada operator untuk mengendalikan situasi kompleks, seterusnya mengoptimumkan output mesin dan meminimumkan gangguan operasi.

Keselamatan dan protokol kerja adalah komponen utama apabila mengendalikan mesin skru automatik. Pelaksanaan langkah keselamatan yang berkesan tidak sahaja melindungi operator daripada kemalangan tetapi juga meningkatkan kecekapan keseluruhan aliran kerja. Contohnya termasuk memakai kelengkapan perlindungan dan menubuhkan zon selamat di sekeliling mesin untuk mencegah kemalangan. Kilang-kilang dengan protokol rasmi melaporkan pengurangan kadar kemalangan sebanyak 40% berbanding kilang tanpa protokol tersebut. Penurunan yang ketara ini menekankan kepentingan pendekatan berstruktur terhadap pengurusan keselamatan dan aliran kerja, memastikan operasi mesin yang lancar serta keselamatan pekerja.

Diagnostik mesin maju bertindak sebagai alat kritikal dalam meramalkan kegagalan yang berpotensi dan mengoptimumkan prestasi mesin. Teknologi seperti IoT dan AI meningkatkan keupayaan diagnostik, membolehkan pemantauan masa nyata dan strategi penyelenggaraan proaktif. Sebagai contoh, peranti IoT boleh menjejaki metrik kesihatan mesin, menghantar amaran sebelum isu-isu menjadi lebih buruk, manakala algoritma AI menganalisis data untuk meramalkan trend prestasi. Satu kajian mengenai kesan sebab dan akibat teknologi ini mendapati bahawa kilang-kilang yang menggunakan IoT dan AI mengalami peningkatan sebanyak 30% dalam prestasi operasional, menunjukkan kuasa transformasi kemajuan teknologi dalam diagnostik mesin.