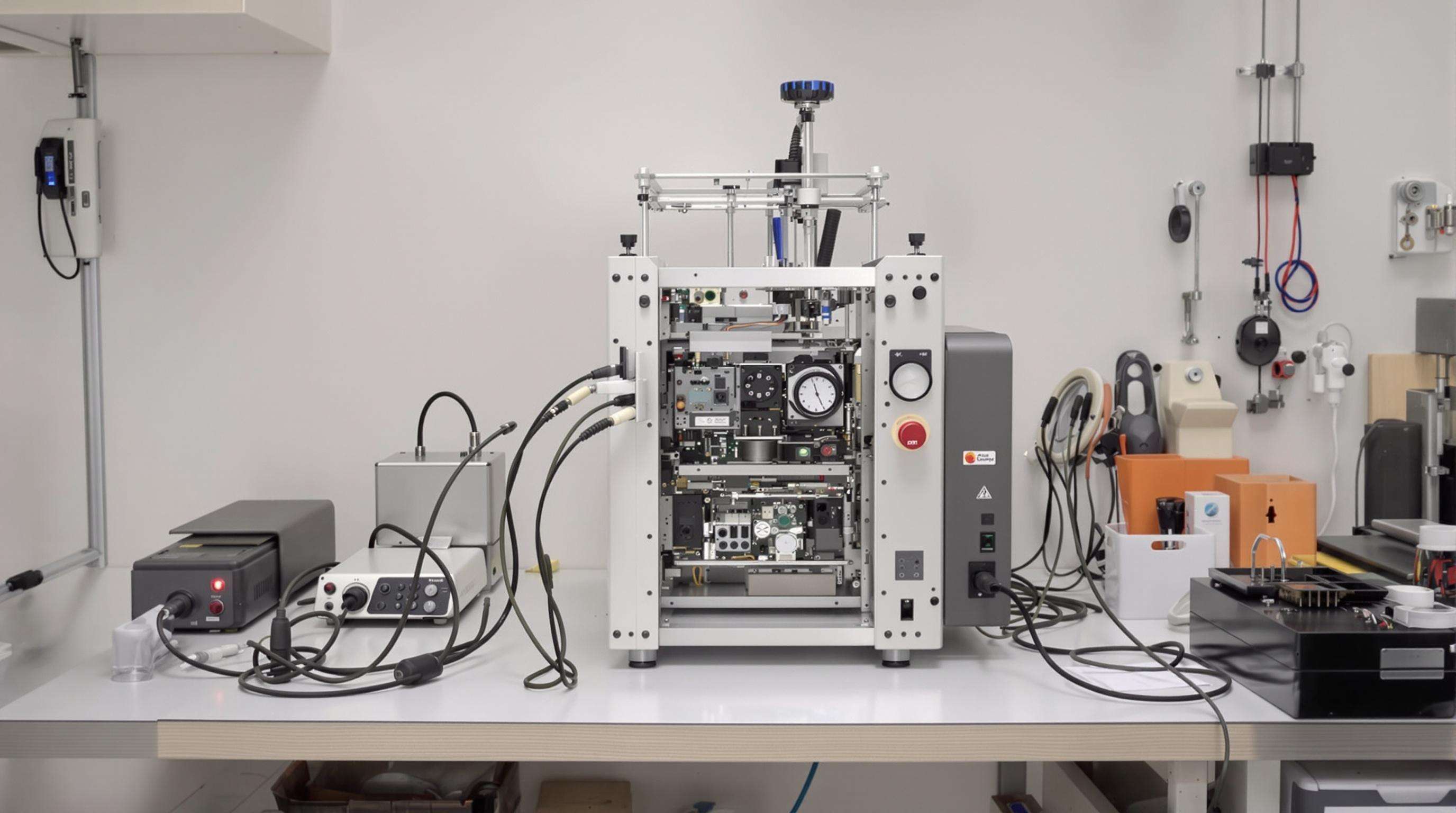

Kedai-kedai pembaikan elektronik kecil dan makmal prototaip menjadi serius untuk memanfaatkan ruang lantai yang terhad mereka hari ini. Itulah sebabnya ramai yang beralih ke mesin pengimpal automatik yang mengambil kira-kira 40% lebih sedikit ruang berbanding dengan model lama. Kedai yang beroperasi di ruang yang lebih kecil daripada 500 kaki persegi mendapati mereka mendapat nilai yang lebih baik dari sistem padat juga - kira-kira 80% kadar penggunaan berbanding hanya 55% apabila menggunakan mesin besar besar. Trend ini membantu kilang mikro bandar berkembang maju kerana mereka memerlukan kuasa pengimpalan yang baik tetapi tidak mempunyai kemewahan bilik mesin yang berasingan. Beberapa syarikat baru di pusat bandar sebenarnya menguruskan keseluruhan barisan pengeluaran di garaj yang diubahsuai berkat penyelesaian penjimatan ruang ini.

Analisis industri menunjukkan kadar pertumbuhan tahunan majmuk (CAGR) sebanyak 22% untuk sistem penyolderan automatik padat sejak 2020, melebihi pasaran mesin industri yang lebih luas sebanyak 9 mata peratus. Lonjakan penggunaan kumulatif sebanyak 68% berkait rapat dengan peningkatan yang boleh diukur:

Keputusan ini menunjukkan langkah strategik daripada stesen manual kepada automasi padat yang sesuai dengan susun atur terhad.

Mesin penyolderan automatik moden bersaiz 14"–14" kini mencapai kesetaraan kecekapan haba sebanyak 98% berbanding unit berukuran penuh melalui tiga inovasi:

Satu kajian lapangan pada tahun 2023 menunjukkan model ringkas dapat melengkapkan 220 sambungan solder tepat/jam berbanding 180 dalam mesin yang lebih besar, membuktikan bahawa automasi skala kecil boleh meningkatkan produktiviti sambil menjimatkan ruang.

Apabila mereka merancang peralatan baru, jurutera menggunakan alat-alat komputer canggih untuk mengurangkan kantung udara kosong di dalam mesin. Apakah hasilnya? Versi kompak moden mengambil kira-kira 62% lebih sedikit ruang di lantai kilang berbanding reka bentuk lama menurut data industri dari laporan penanda aras tahun lalu. Banyak pengeluar kini menggabungkan penyelesaian menumpuk menegak bersama-sama dengan komponen pengimpalan modular yang berguna yang masih membungkus semua fungsi yang diperlukan dalam jejak kecil. Untuk persediaan bengkel yang lebih kecil terutamanya, model meja meja dilengkapi dengan penganjur kabel pintar yang menyembunyikan apabila tidak diperlukan ditambah lipat ruang simpanan. Ciri-ciri ini membuat perbezaan besar untuk bengkel yang beroperasi di ruang kurang daripada 500 kaki persegi di mana setiap inci penting untuk menjaga perkara kemas dan produktif tanpa mengorbankan alat penting.

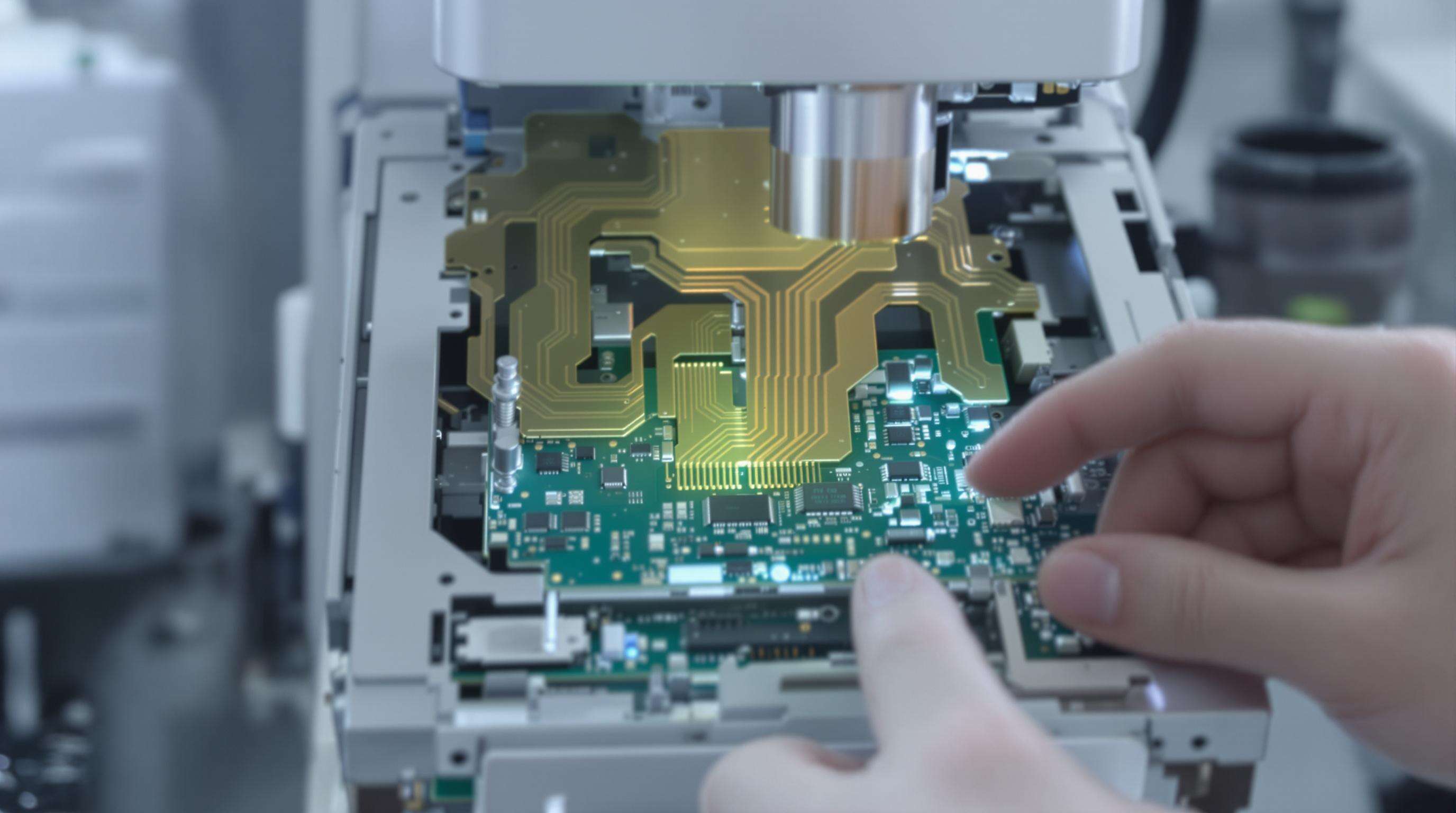

Pemproses mikro terbina dalam memberikan ketepatan suhu kira-kira plus atau minus 0.01 darjah Celsius melalui 18 profil boleh diprogramkan yang berbeza, iaitu setanding dengan apa yang kita lihat pada peralatan industri berskala penuh. Dalam hal pengurusan haba, sistem ini menawarkan maklum balas masa nyata yang mengubah tahap kuasa kira-kira 400 kali setiap saat. Ini membantu mengekalkan sambungan berkualiti baik walaupun apabila bekerja di ruang sempit di mana kaedah tradisional mungkin menghadapi kesukaran. Menurut penyelidikan yang diterbitkan oleh MIT Robotics pada tahun 2022, unit-unit kecil yang dilengkapi teknologi penglihatan binaan sendiri berjaya mencapai ketepatan hampir 98.4 peratus dalam meletakkan solder dengan betul. Ini sebenarnya agak mengagumkan kerana ia mengatasi kerja manual lebih daripada separuh dalam keadaan sempit yang kebanyakan kilang hadapi setiap hari.

Alloy aluminium kelas aeroangkasa dan bingkai komposit serat karbon mengurangkan berat sebanyak 40% sambil meningkatkan rintangan torsi 3.2 berbanding keluli. Elemen pemanasan seramik berlapis-lapis tahan 18,000 kitaran haba tanpa kemerosotan, disahkan oleh Institut Bahan Antarabangsa (2024). Kemajuan ini menyokong waktu purata antara kegagalan (MTBF) 15,000 jam sama dengan sistem berukuran penuhwalaupun saiznya lebih kecil.

Kemudahan pembaikan yang berpusat di Portland meningkatkan kelajuan sebanyak 40% selepas menggunakan mesin pemateran automatik (kajian kes 2023). Juruteknik menyelesaikan 2732 pembaikan PCB kompleks setiap hari, meningkat daripada 1922 dengan kaedah manual, sambil mengekalkan integriti sendi 99.4%. Profil yang boleh diprogram mengurangkan masa persediaan antara kerja sebanyak 65%, menunjukkan bahawa automasi padat dapat diskalakan dengan keperluan pengeluaran yang pelbagai.

Pengendali melaporkan penurunan sebanyak 48–52% dalam kesilapan sambungan sejuk dan jambatan solder menggunakan mesin automatik berbanding penyolderan manual (Penanda aras Kualiti Penyolderan 2024). Pemantauan haba pada tahap mikrosaat mencegah kerosakan komponen, dengan kadar kesilapan di bawah 0.7% bagi lebih 12,000 sambungan semasa ujian tekanan. Ketepatan ini mengurangkan masa kerja semula sebanyak 8–11 jam setiap minggu dalam bengkel kecil biasa.

| Metrik | Mesin automatik | Penyolderan Manual |

|---|---|---|

| Kelajuan (sambungan/jam) | 220-260 | 70-90 |

| Ketepatan suhu | ±1.2°C | ±8-15°C |

| Kekonsistenan (σ) | 0.04mm | 0.31mm |

| Masa latihan | 6-8 jam | 120+ jam |

Data terkini menunjukkan mesin automatik memberikan masa kitaran 5.9 kali lebih pantas dan variasi 88% lebih rendah dalam jumlah solder–sangat penting untuk PCB padat dan komponen miniatur.

Model kompak moden tahan lebih daripada 14,000 jam operasi dalam ujian percepatan (Kajian Ketahanan 2022). Elemen pemanasan seramik canggih mengekalkan kestabilan melalui lebih daripada 95,000 kitaran pemanasan–setara dengan penggunaan berterusan selama 6–8 tahun. Unit yang diselenggarakan dengan baik menunjukkan penurunan prestasi kurang daripada 5% selepas 24 bulan, setanding dengan jangka hayat sistem industri bersaiz penuh.

Sistem pemanasan yang dikawal mikropemproses mengekalkan ketepatan ±1°C dalam tempoh 8 jam menggunakan sensor termogandingan dan algoritma PID, mengelakkan kelebihan haba. Satu kajian Pemprosesan Bahan tahun 2024 mendapati ketepatan ini mengurangkan kecacatan sambungan solder sebanyak 34% berbanding besi pematerian manual, sambil mengoptimumkan pemindahan haba yang mengurangkan penggunaan tenaga sebanyak 18%.

Sistem penglihatan mesin memetakan susun atur PCB pada 120 FPS dengan resolusi 5 mikron. Apabila digabungkan dengan algoritma pembelajaran sendiri, ia mencapai ketepatan penempatan komponen sebanyak 99.2%, meningkat 27% berbanding model tahun 2020. Ini menghapuskan perlunya pemprograman laluan secara manual, membolehkan reka bentuk semula tugas dalam masa kurang daripada 90 saat melalui muat naik CAD yang mudah.

Pemanas teras seramik dengan salutan graphene menawarkan pemulihan haba 40% lebih cepat daripada unsur nichrome. Digabungkan dengan mod tidur automatik yang diaktifkan selepas 30 saat tidak aktif, ini mengurangkan penggunaan kuasa keadaan bersiap sedia sebanyak 72% (Industrial Energy Metrics 2023). Lokakarya menjimatkan $ 1,200 + setahun setiap mesin, tanpa kompromi pada prestasi puncak.

Mesin pengimpalan automatik kompak berkembang pesat untuk memenuhi permintaan untuk miniaturisasi dan pembuatan yang lebih pintar. Penganalisis meramalkan peningkatan 30% dalam penggunaan model benchtop menjelang 2027 sebagai bengkel memberi keutamaan kepada kecekapan ruang tanpa mengorbankan output. Pergeseran ini mencerminkan pergerakan yang lebih luas ke arah ekosistem pengeluaran yang lestari dan berhubung.

Pengilang menyusut jejak kaki sambil meningkatkan ketepatan. Model benchtop baru menyokong pengelasan mikro untuk komponen di bawah 0.2mm , memenuhi keperluan dalam bidang perubatan dan aeroangkasa. Sistem laser canggih dan reka bentuk ruang kerja menegak membolehkan jejak 40% lebih kecil daripada unit tradisional.

Pempek untuk Proses yang mematuhi RoHS telah mempercepatkan penggunaan aloi bebas plumbum dan aliran biodegradable. Kajian industri 2024 mendapati 72% pengeluar menggunakan profil pengimpalan tenaga rendah, mengurangkan penggunaan kuasa sehingga 25%. Pembinaan modular juga menyokong kitar semula komponen, sejajar dengan matlamat ekonomi litar.

Sensor yang disambungkan awan kini mengesan prestasi terma dan pemakaian hujung dalam masa nyata. Kemudahan menggunakan sistem IoT-enabled mencapai 92% masa operasi peralatan melalui pemantauan berterusan. Algoritma ramalan menganalisis corak penggunaan untuk menjadualkan penyelenggaraan sebelum kegagalan berlaku, mengurangkan kos waktu henti sebanyak $ 18k setahun setiap mesin.

Mesin pematerian automatik yang ringkas membantu menjimatkan ruang, meningkatkan kelajuan penyusunan semula stesen kerja, mengurangkan kos tenaga, dan meningkatkan kepuasan operator disebabkan oleh reka bentuk yang menjimatkan ruang.

Mesin-mesin ini menggunakan sistem pemanasan yang dikawal mikroprosesor dan algoritma PID, yang membolehkan kawalan suhu yang tepat serta maklum balas masa nyata, menjaga ketepatan suhu dalam lingkungan ±1°C.

Ya, mesin pematerian ringkas menggunakan bahan canggih seperti aluminium gred aeroangkasa dan komposit gentian karbon yang meningkatkan ketahanan, mencapai masa purata antara gangguan yang serupa dengan sistem bersaiz penuh.

Trend masa depan termasuk peningkatan penggunaan model benchtop, kemajuan dalam miniaturisasi, kelestarian dengan penyolderan bebas timbal, dan integrasi IoT untuk pemantauan jarak jauh dan penyelenggaraan bersepadu.