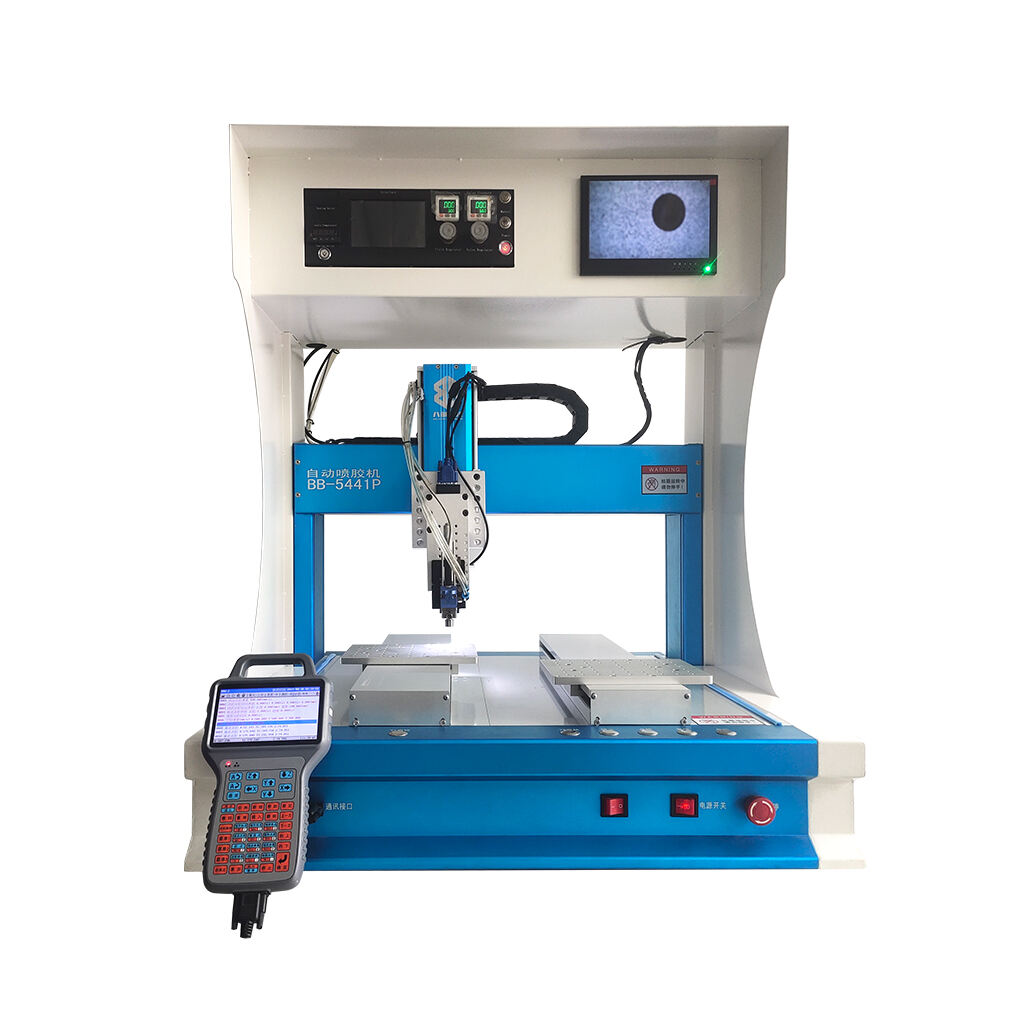

Automatiske skruemaskiner er bygget på essensielle komponenter som driver deres effektivitet og nøyaktighet. Disse maskinene har vanligvis et sofistikert fôringssystem som sikrer en jevn tilførsel av skruer og minimerer nedetid. Drivmekanismen, ofte drevet av motorer med høyt dreiemoment, støtter raske operasjoner, mens hovedkontrollenheten koordinerer hele prosessen og tilbyr variabel programmering for ulike skrue mønster. Automasjonsmekanikken bak disse maskinene muliggjør high-speed-operasjoner og sikrer konstant kvalitet i skruestikking, noe som eliminerer menneskelige feil som ofte sees i manuelle prosesser. Ifølge en rapport fra IndustryWeek , har selskaper som benytter automatiske skruemaskiner i sine produksjonslinjer, opplevd produktivitetsøkninger på opptil 50 %, hovedsakelig på grunn av reduserte syklustider og forbedret presisjon. Dette understreker automasjonens transformative potensiale innen moderne produksjon.

Integrering av automatiske skrujemaskiner med automatiske skruetrekker-systemer øker effektiviteten i produksjonslinjer betydelig. Disse maskinene og skruetrekkerne synkroniserer operasjoner, noe som muliggjør jevne overganger og kontinuerlige arbeidsflyter. Denne integreringen kan redusere arbeidskostnader vesentlig, siden maskiner håndterer komplekse oppgaver autonomt og dermed eliminerer behovet for manuell tilsyn. Videre sikrer presisjonen fra synkroniserte operasjoner optimal produktkvalitet, minimerer feil og forbedrer kundetilfredshet. I 2022 en case study av Manufacturing.net beskrev hvordan en ledende elektronikkprodusent vellykket integrerte disse systemene for å kutte monteringstider med 30 % og redusere feilrater med 40 %, og dermed demonstrerte synergieffekter av avanserte automatiseringsverktøy for å heve produksjonskapasiteter.

Nøyaktighet i festeteknologiske applikasjoner er avgjørende, og automatiske skruemaskiner er svært gode til å levere høy nøyaktighet. Disse maskinene reduserer svært mye feilrater sammenlignet med manuelle prosesser, med statistikk som viser at automatisk montering fører til feilrater under 1 %, mot over 15 % ved manuell montering. En slik overlegen nøyaktighet sikrer at produktene oppfyller strenge kvalitetsstandarder, noe som er avgjørende for industrier som luftfart og elektronikk hvor presisjon er av største viktighet. Automatiske skruemaskiner bruker tilbakekoblingsløkker for å opprettholde stramme toleranser, og justerer kontinuerlig driftsparametrene for å tilpasse seg varierende forhold. Disse løkkene utgjør en kritisk del av systemet, og sikrer at maskinens ytelse forblir konstant og pålitelig, og setter effektivt standarden for moderne festeteknologi.

Hastighet og nøyaktighet er avgjørende for å møte industrielle krav, spesielt i forhold til automatiske skruemaskiner. Hastighetsmål for disse maskinene kvantifiseres vanligvis ved antallet skruer som settes inn per minutt, og noen høytytende modeller når opp til 60 skruer per minutt. Nøyaktig installasjon er avgjørende for å sikre produksjonskvalitet og unngå feil, noe som kan føre til kostbar nedetid og reparasjoner. Ifølge eksperter har ny teknologi, slik som forbedrede drivsystemer og presisjonskontrollenheter, betydelig forbedret maskinhastigheter uten å kompromittere nøyaktigheten, og sørget for konsistente og pålitelige resultater i høytrykksmiljøer.

Automatiske skruemaskiner er fremragende i alsidighed, hvilket gør det muligt at tilpasse dem problemfrit til forskellige skruetyper og -størrelser. Denne tilpasningsevne er især fordelagtig inden for industrier som elektronik og bilindustri, hvor forskellige samledele kræver specifikke løsninger til sammenløb. For eksempel er maskiner, der kan håndtere små og komplicerede skruer, afgørende i elektronikindustrien for samlingen af enheder som smartphones og computere. Desuden har moderne skruemaskiner vist en reduktion på op til 30 % i omstillingsprocessen ved skift mellem skruetyper, hvilket gør det muligt for producenter hurtigt og effektivt at imødekomme varierede produktionsbehov.

Energieffektivitet i automatiske skruemaskiner er en viktig vurdering både med hensyn til miljøpåvirkning og besparelser i driftskostnader. Funksjoner som variabelhastighetsdriv og optimaliserte strømforbruk innstillinger bidrar til lavere energiforbruk, noe som er i tråd med den globale utviklingen mot miljøvennlige produksjonsløsninger. Ved å integrere energieffektive teknologier kan selskaper oppnå en reduksjon i energiforbruk på opptil 40 %, ifølge nyere bransjerapporter. Disse besparelsene reduserer ikke bare driftskostnadene, men også karbonavtrykket, og støtter bedrifter i å nå bærekraftsmål og forbedre langsiktig lønnsomhet.

Kvalibrering av automatiske skruemaskiner er en viktig prosess som sikrer nøyaktig plassering av skruer under produksjonsløp. Ved å presis justere maskinkomponentene hjelper kalibrering med å opprettholde konsistens og nøyaktighet i produksjonsoperasjoner. Typiske kalibreringsmetoder innebærer bruk av lasersensorer og presisjonsmålere for å justere maskinaksene. Avanserte programværktøy brukes også ofte, noe som gjør det mulig for operatører å sette parametere direkte via brukervennlige grensesnitt. Erfaringer fra fabrikkscenarier viser betydelige ytelsesforbedringer etter kalibrering, med økninger i produksjonskvalitet og konsistens. Disse forbedringene er spesielt synlige i høyvolummiljøer hvor hver millimeter teller.

Å iverksette forebyggende vedlikeholdsstrategier er avgjørende for å holde automatiske skruemaskiner i drift og effektiv drift. Nødvendige praksiser inkluderer regelmessig inspeksjon av maskindeler, smøring av bevegelige komponenter og tidlig utskiftning av slitte deler. Disse tiltakene kan redusere frekvensen av feil dramatisk, og dermed forlenge maskinens levetid. Statistikker viser at fabrikker som benytter effektive vedlikeholdsstrategier, oppnår en betydelig reduksjon i uplanlagt nedetid. Denne proaktive tilnærmingen forbedrer ikke bare maskinens pålitelighet, men øker også den totale produktiviteten, noe som muliggjør uavbrutt produksjon og minimerer kostbare forsinkelser.

Å innføre beste praksis for materialhåndtering er avgjørende for å minimere mateproblemer og øke driftseffektiviteten i automatiske skruemaskiner. Ved å sikre at materialene er riktig dimensjonert og forkondyrert, reduseres risikoen for kvelning eller feilmating under drift. Ergonomisk design spiller en viktig rolle, da det bidrar til å redusere fysisk belastning ved manuell håndtering og effektivisere arbeidshverdagen. Data om feil i materialhåndtering understreker betydningen av disse når det gjelder produktionseffektivitet, der dårlig håndterte materialer ofte fører til økte produksjonskostnader og lavere output. Ved å møte slike feil med bedre håndteringsteknikker kan man oppnå jevnere drift og dermed høyere produktivitet.

Å løse problemer med kilt skrufematførselsmekanismer er avgjørende for å opprettholde jevn produksjon. Vanlige årsaker til kiling inkluderer ofte skruer som ikke er riktig justert, slitte matførere eller fremmede materialer som blokkerer banene. En proaktiv tilnærming til å takle disse problemene innebærer regelmessige inspeksjoner og tidlig utskifting av slitte deler. For eksempel kan gjennomføring av visuelle sjekker og bruk av diagnostiske verktøy hjelpe med å identifisere potensielle kileproblemer før de eskalerer. Bransjeforskning antyder at fabrikker som implementerer regelmessige inspeksjoner opplever en reduksjon på 30 % i antall kileproblemer. I tillegg fremhever erfaringer fra produksjonsekspertene at justering av matførervinkler og sikring av riktig smøring er effektive løsninger for å redusere hyppigheten av kiling.

Å minimere driftstopp som følge av slitasje på maskinkomponenter er avgjørende for å opprettholde produksjonseffektivitet. Ved å bruke materialer og deler av høy kvalitet kan holdbarheten økes betydelig, noe som reduserer antallet sammenbrudd. For eksempel har investeringer i skruer av premium legering og robuste mateenheter vist seg å forlenge driftslevetiden med opptil 25 %. I tillegg spiller rutinemessige vedlikeholdssjekker, som innebærer rengjøring og smøring av deler, en avgjørende rolle i å minimere uventede feil. Fabrikker som implementerer disse strategiene, rapporterer en reduksjon på 40 % i utilsiktede driftsstanser, noe som understreker effektiviteten av å bruke kvalitetsmaterialer og jevnlig vedlikehold for å redusere operative forstyrrelser.

Tilpasning av automatiske skruemaskiner for å møte komplekse monteringskrav er avgjørende for industrier med varierte produksjonsbehov. Nyere fremskritt innen programvare og teknologi har betydelig forbedret disse maskinenes egenskaper, noe som gjør dem i stand til å utføre et bredt spekter av applikasjoner, fra elektronikk til bilmontering. Disse forbedringene inkluderer sofistikerte programmeringsgrensesnitt og tilpassbare komponenter som tillater maskinene å justere seg til ulike skrustørrelser og plasseringer. Selskaper som Tesla har på en vellykket måte tilpasset sine maskiner for å håndtere sammensatte produksjonsoppgaver, noe som har ført til økt produktivitet og presisjon. Integrasjon av slik teknologisk utvikling bekrefter at automatiske skruemaskiner kan tilpasse seg evoluerende monteringsutfordringer tvers gjennom ulike sektorer, og dermed optimalisere driftseffektiviteten.

Effektiv drift av automatiske skruemaskiner avhenger av utvikling av nødvendige operatørferdigheter. Operatører må ha en grundig forståelse av maskinkomponenter, feilsøkingsteknikker og effektive vedlikeholdspraksiser. Opplæringsprogrammer utstyrrer operatører med disse ferdighetene, noe som fører til økninger i maskineffektivitet og produktivitet. Et sterkt eksempel er en casestudie fra en produksjonsfabrikk som opplevde en 25 % økning i produktivitet etter at operatører hadde gjennomgått ferdighetsforbedrende opplæring. Slike programmer gir operatører bedre evne til å håndtere komplekse situasjoner, og optimaliserer på sikt maskinens ytelse og minimerer driftsproblemer.

Sikkerhets- og arbeidsflytprotokoller er avgjørende komponenter når man opererer automatiske skruemaskiner. Å implementere effektive sikkerhetstiltak beskytter ikke bare operatører mot ulykker, men forbedrer også den generelle arbeidsflyteffektiviteten. Eksempler inkluderer bruk av verneutstyr og etablering av trygge soner rundt maskinene for å forhindre ulykker. Fabrikker med formaliserte protokoller rapporterer en 40 % reduksjon i ulykkesrater sammenlignet med de som ikke har dette. Denne betydelige nedgangen understreker vikten av en strukturert tilnærming til sikkerhets- og arbeidsflythåndtering, og sikrer problemfri maskindrift og arbeidssikkerhet.

Avansert maskindiagnostikk fungerer som et kritisk verktøy for å forutsi potensielle feil og optimere maskinytelse. Teknologier som IoT og AI styrker diagnostiske muligheter, og gjør det mulig med sanntidsövervåkning og proaktive vedlikeholdsstrategier. For eksempel kan IoT-enheter spore maskinhelsesmålsettinger og sende varsler før problemer eskaler, mens AI-algoritmer analyserer data for å forutsi ytelsestrender. En studie om de årsakssammenhengene til disse teknologiene avslørte at fabrikker som utnyttet IoT og AI opplevde en 30 % forbedring i driftsytelsen, noe som viser den transformatoriske kraften i teknologiske fremskritt innenfor maskindiagnostikk.