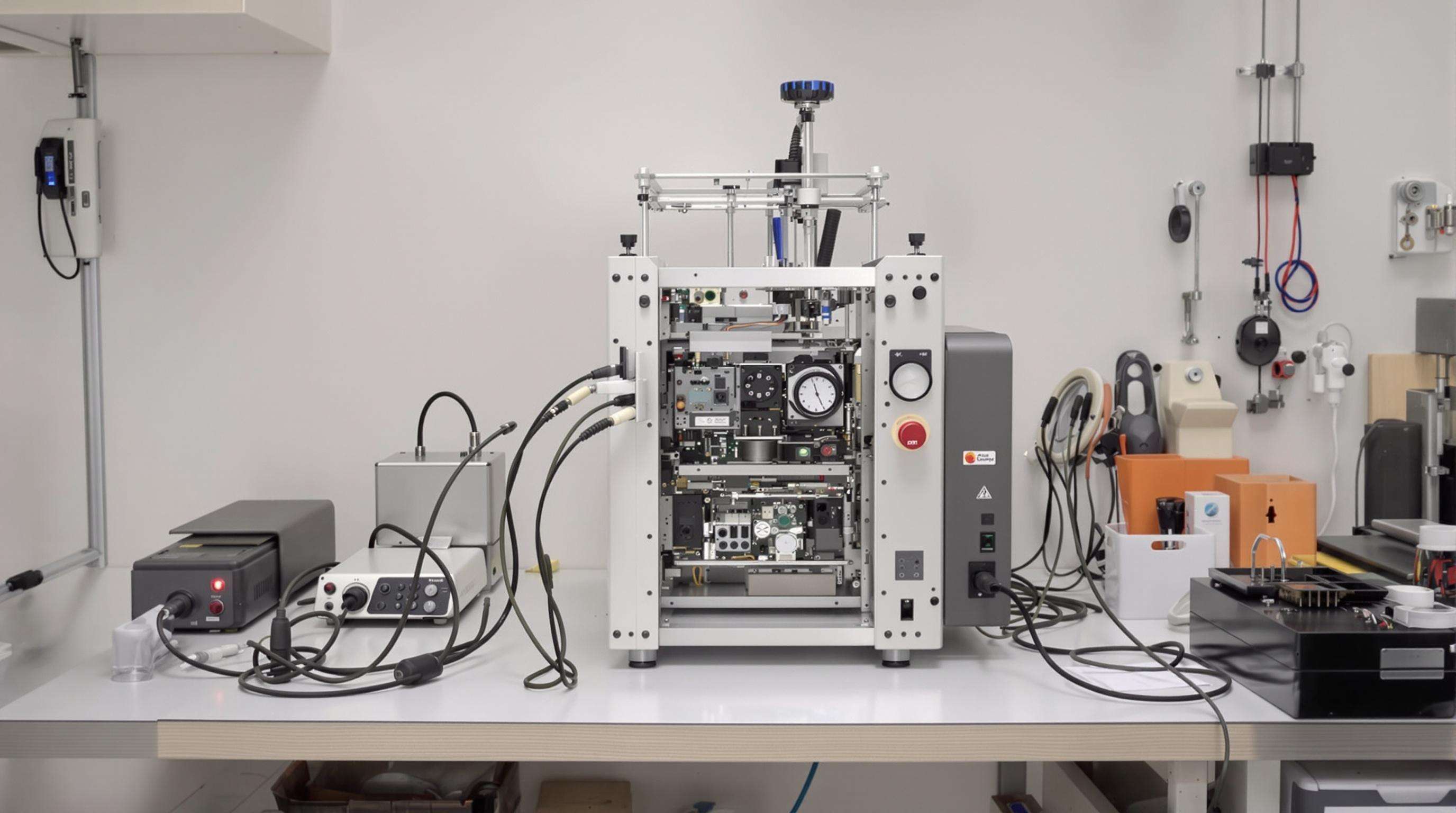

Małe warsztaty naprawy elektroniki i laboratoria prototypowe coraz poważniej podejmują kwestię maksymalnego wykorzystania ograniczonej przestrzeni. Dlatego wiele z nich przechodzi na stolowe automaty do lutowania, które zajmują o około 40% mniej miejsca w porównaniu z starszymi modelami. Przedsiębiorstwa działające w przestrzeniach mniejszych niż 500 stóp kwadratowych również zauważają, że kompaktowe systemy dają im znacznie lepszą wydajność – około 80% stopnia wykorzystania w porównaniu z zaledwie 55%, gdy używane są te duże, gromadzące się maszyny. Ta tendencja pomaga także prosperować miejskim mikrofabrykom, które potrzebują odpowiedniej mocy lutowania, ale nie mają możliwości oddzielnych sal maszynowych. Niektóre start-upy w centrum miast faktycznie zarządzają całością linii produkcyjnych w przekształconych garażach dzięki tym rozwiązaniamom oszczędzającym przestrzeń.

Analiza branży ujawnia roczny wskaźnik wzrostu (CAGR) w wysokości 22% dla kompaktowych systemów automatycznego lutowania od 2020 roku, co przewyższa wskaźnik ogólnego rynku maszyn przemysłowych o 9 punktów procentowych. 68% wzrost ogólnej adopcji jest powiązany z mierzalnymi poprawami:

Te wyniki podkreślają strategiczny przesunięcie od stacji ręcznych do kompaktowej automatyki, która dopasowuje się do ograniczonych przestrzeni.

Nowoczesne automatyczne maszyny lutownicze o wymiarach 14"–14" osiągają obecnie 98% równoważności efektywności termicznej z pełnowymiarowymi jednostkami dzięki trzem innowacjom:

Badanie polowe z 2023 roku wykazało, że modele kompaktowe wykonują 220 precyzyjnych złączeń lutowniczych na godzinę w porównaniu do 180 w większych urządzeniach, co potwierdza, że automatyzacja w małym skali może zwiększyć produktywność przy zachowaniu przestrzeni.

Inżynierowie, projektując nowe urządzenia, korzystają z zaawansowanych narzędzi komputerowych do modelowania, aby zmniejszyć ilość pustych kieszeni powietrza w maszynach. Co się z tego wynikło? Zgodnie z danymi z zeszłorocznego raportu branżowego, nowoczesne wersje kompaktowe zajmują około 62% mniej miejsca w fabryce niż starsze modele. Wiele producentów wykorzystuje teraz rozwiązania pionowego układania wraz z użytecznymi modułowymi elementami lutowniczymi, które nadal zapewniają wszystkie niezbędne funkcje w małych ilościach. Szczególnie w przypadku mniejszych warsztatów modele z ławki wyposażone są w inteligentne urządzenia do organizowania kabli, które usuwają się, gdy nie są potrzebne, a także złożone miejsca do przechowywania. Te cechy mają ogromne znaczenie dla warsztatów działających w przestrzeniach poniżej 500 stóp kwadratowych, gdzie każdy centymetr liczy się do utrzymania rzeczy w porządku i produktywności bez poświęcania niezbędnych narzędzi.

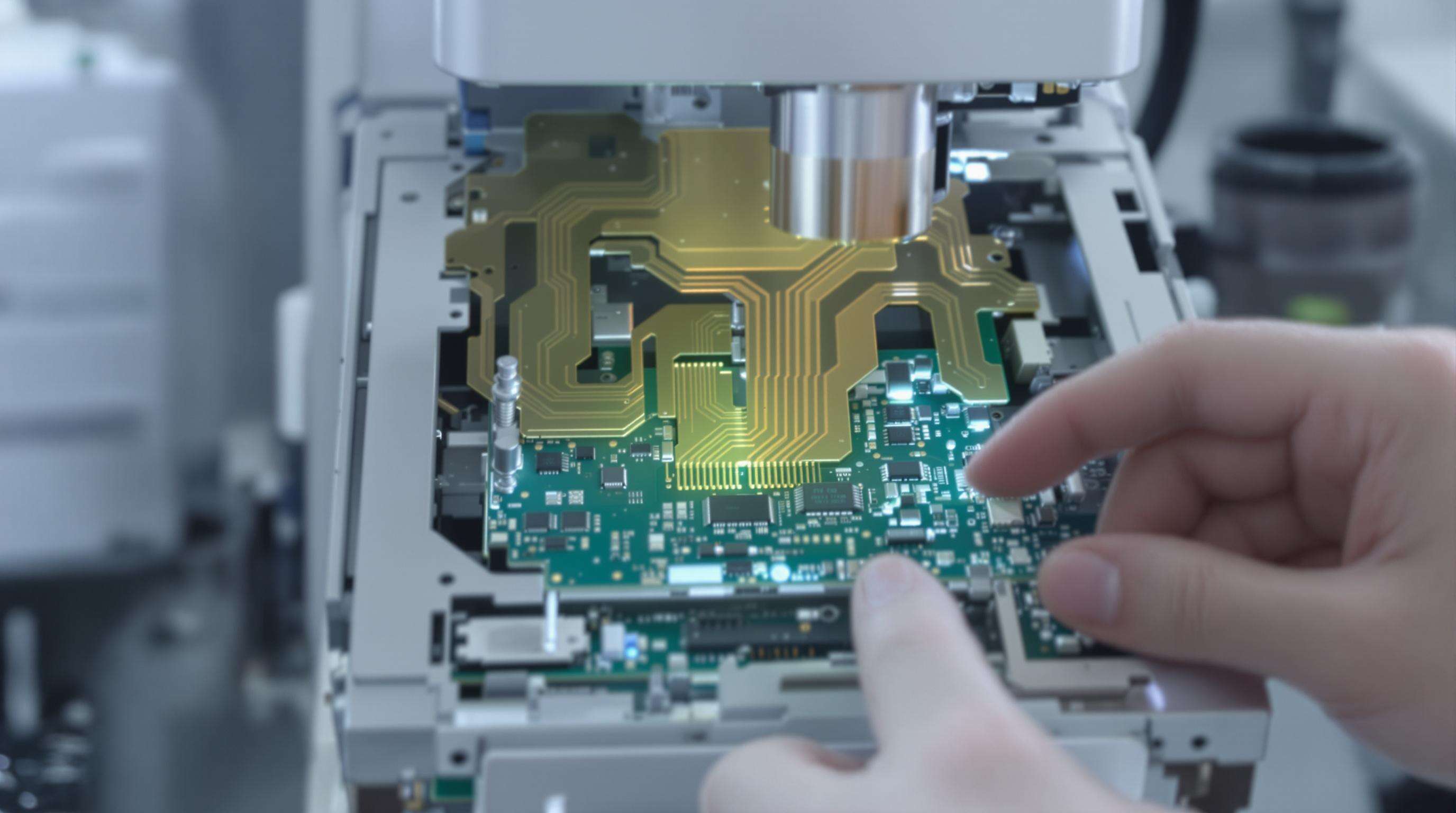

Wbudowane mikroprocesory zapewniają dokładność temperatury w granicach plus/minus 0,01 stopnia Celsjusza poprzez 18 różnych programowalnych profilów, co jest porównywalne do tego, co widzimy w pełnowymiarowym sprzęcie przemysłowym. Co do zarządzania ciepłem, te systemy oferują informacje zwrotne w czasie rzeczywistym, które dostosowują poziomy mocy około 400 razy na sekundę. Pomaga to utrzymać wysoką jakość złączeń nawet w ciasnych przestrzeniach, gdzie tradycyjne metody mogą mieć trudności. Według badań opublikowanych przez MIT Robotics w 2022 roku, mniejsze jednostki wyposażone w wbudowaną technologię wizualną osiągnęły blisko 98,4 procent dokładności w prawidłowym umieszczaniu lutu. To naprawdę imponujące, biorąc pod uwagę, że w tych skomplikowanych warunkach, z jakimi codziennie spotykają się większość fabryk, przewyższyły one pracę ręczną o ponad połowę.

Stopy aluminium do zastosowań lotniczych i ramy kompozytowe z włókien węglowych zmniejszają masę o 40%, zwiększając jednocześnie odporność na skręcanie o 3,2 w porównaniu z stalą. Wielowarstwowe ceramiczne elementy grzewcze wytrzymują 18 000 cykli termicznych bez degradacji, co zostało zweryfikowane przez Międzynarodowy Instytut Materiałów (2024). W związku z tym, średni czas pomiędzy awariami wynoszący 15 000 godzin (MTBF) na równi z systemami pełnej wielkościpomimo zmniejszenia wielkości.

W Portland, w zakładzie naprawczym, po zastosowaniu automatycznych lutowarek (badanie przypadku 2023) zwiększono przepustowość o 40%. Technicy wykonali 2732 skomplikowane naprawy PCB dziennie, w porównaniu z 1922 metodami ręcznymi, przy zachowaniu 99,4% integralności stawów. Profile programowalne skracają czas konfiguracji między pracami o 65%, co pokazuje, że kompaktowa automatyka może być skalowana w różnych potrzebach produkcyjnych.

Operatorzy zgłaszają o 48–52% mniejszą liczbę złączeń chłodnych i błędów mostkowania przy użyciu automatycznych urządzeń w porównaniu do ręcznego lutowania (2024 Soldering Quality Benchmark). Termiczne monitorowanie na poziomie mikrosekund zapobiega uszkodzeniom komponentów, a wskaźnik błędów jest poniżej 0,7% w testach stresowych obejmujących ponad 12 000 złączeń. Taka precyzja zmniejsza czas na poprawianie błędów o 8–11 godzin tygodniowo w typowych małych warsztatach.

| Metryczny | Maszyny automatyczne | Ręczne lutowanie |

|---|---|---|

| Szybkość (złącza/godz.) | 220-260 | 70-90 |

| Dokładność temperatury | ±1,2°C | ±8-15°C |

| Spójność (σ) | 0,04mm | 0,31mm |

| Czas szkolenia | 6-8 godzin | ponad 120 godzin |

Ostatnie dane pokazują, że automaty osiągają 5,9-krotnie krótsze cykle produkcyjne i o 88% mniejszą wrażliwość na zmiany objętości pasty lutowniczej – co jest kluczowe dla płyt drukowanych o wysokiej gęstości i miniaturyzowanych komponentów.

Nowoczesne kompaktowe modele przetrwały ponad 14 000 godzin pracy w testach przyspieszonych (Badanie Trwałości z 2022 roku). Zaawansowane ceramiczne elementy grzewcze utrzymują stabilność przez ponad 95 000 cykli nagrzewania – co odpowiada okresowi 6–8 lat ciągłego użytkowania. Poprawnie utrzymane jednostki wykazują mniej niż 5% spadku wydajności po 24 miesiącach, co odpowiada długości użytkowania systemów przemysłowych pełnego rozmiaru.

Systemy grzewcze sterowane mikroprocesorem utrzymują dokładność ±1°C w ciągu 8-godzinnych zmian, korzystając z czujników termoparowych i algorytmów PID, co zapobiega przegrzaniu. Badanie z 2024 roku dotyczące obróbki materiałów wykazało, że ta precyzja zmniejsza defekty złączy lutowniczych o 34% w porównaniu do lutowniczych ręcznych, jednocześnie optymalizując transfer ciepła i redukując zużycie energii o 18%.

Systemy widzenia maszynowego mapują układy PCB z prędkością 120 klatek na sekundę przy rozdzielczości 5 mikronów. Po połączeniu z algorytmami samouczący się osiągają dokładność umieszczania komponentów wynoszącą 99,2%, co oznacza 27% lepszą efektywność niż modele z 2020 roku. To eliminuje konieczność ręcznego programowania ścieżek, pozwalając na rekonfigurację zadań w mniej niż 90 sekund za pomocą prostego przesyłania plików CAD.

W przypadku ogrzewaczy keramicznych z powłoką grafenową odzysk cieplny jest o 40% szybszy niż w przypadku elementów nichromatowych. W połączeniu z trybami automatycznego uśpienia aktywującymi się po 30 sekundach nieaktywności zmniejszają one zużycie energii w stanie gotowości o 72% (Industrial Energy Metrics 2023). Warsztaty oszczędzają ponad 1200 dolarów rocznie na maszynę, bez kompromisu w osiąganiu maksymalnej wydajności.

Kompaktne automatyczne lutownicy szybko się rozwijają, aby sprostać wymaganiom miniaturyzacji i inteligentnej produkcji. Analitycy prognozują 30% wzrost wdrożenia modeli na stanowisku do 2027 r. w ramach warsztatów priorytetem jest efektywność przestrzeni bez poświęcania wydajności. Zmiany te odzwierciedlają szersze ruchy w kierunku zrównoważonych, połączonych ekosystemów produkcyjnych.

Producenci zmniejszają odciski, jednocześnie zwiększając precyzję. Nowy model z podłogi mikroładowanie dla elementów poniżej 0,2 mm , zaspokajanie potrzeb w dziedzinie medycyny i lotnictwa. Zaawansowane systemy laserowe i pionowe konstrukcje powierzchni roboczej umożliwiają 40% mniejszy odcisk niż tradycyjne urządzenia.

Wymuszenie Procesy zgodne z RoHS przyspieszyło przyjęcie stopów bezłowianych i biodegradowalnych płynów. Badanie przeprowadzone w 2024 r. wykazało, że 72% producentów używa profilów lutowniczych o niskiej zużycie energii, zmniejszając zużycie energii nawet o 25%. Modułowa konstrukcja wspiera również recykling komponentów, zgodnie z celami gospodarki o obiegu zamkniętym.

Czujniki podłączone do chmury śledzą teraz działanie termiczne i zużycie końcówek w czasie rzeczywistym. Wykorzystujące systemy IoT 92% czasu pracy urządzeń poprzez ciągłe monitorowanie. Algorytmy przewidywania analizują wzory użytkowania, aby zaplanować konserwację przed awariami, zmniejszając koszty przestojów o 18 tysięcy dolarów rocznie na maszynę.

Kompaktowe automaty do lutowania pomagają oszczędzić przestrzeń, zwiększyć szybkość konfiguracji stanowisk pracy, zmniejszyć koszty energetyczne i poprawić satysfakcję operatorów dzięki efektywnym rozwiązaniom oszczędzającym przestrzeń.

Te maszyny wykorzystują systemy grzewcze sterowane mikroprocesorem oraz algorytmy PID, które umożliwiają precyzyjną kontrolę temperatury i informacje zwrotne w czasie rzeczywistym, utrzymując dokładność temperatury w granicach ±1°C.

Tak, kompaktowe maszyny do lutowania wykorzystują zaawansowane materiały takie jak aluminium klasy aerospace i kompozyty z włókna węglowego, co zwiększa ich trwałość i pozwala osiągnąć średni czas bezawaryjnej pracy porównywalny do pełnowymiarowych systemów.

Przyszłe trendy obejmują wzrost zastosowania modeli stolikowych, postępy w miniaturyzacji, zrównoważony rozwój dzięki lutowaniu bez ołowiu oraz integrację z Internetem Rzeczy (IoT) do zdalnego monitorowania i przewlekłej konserwacji.