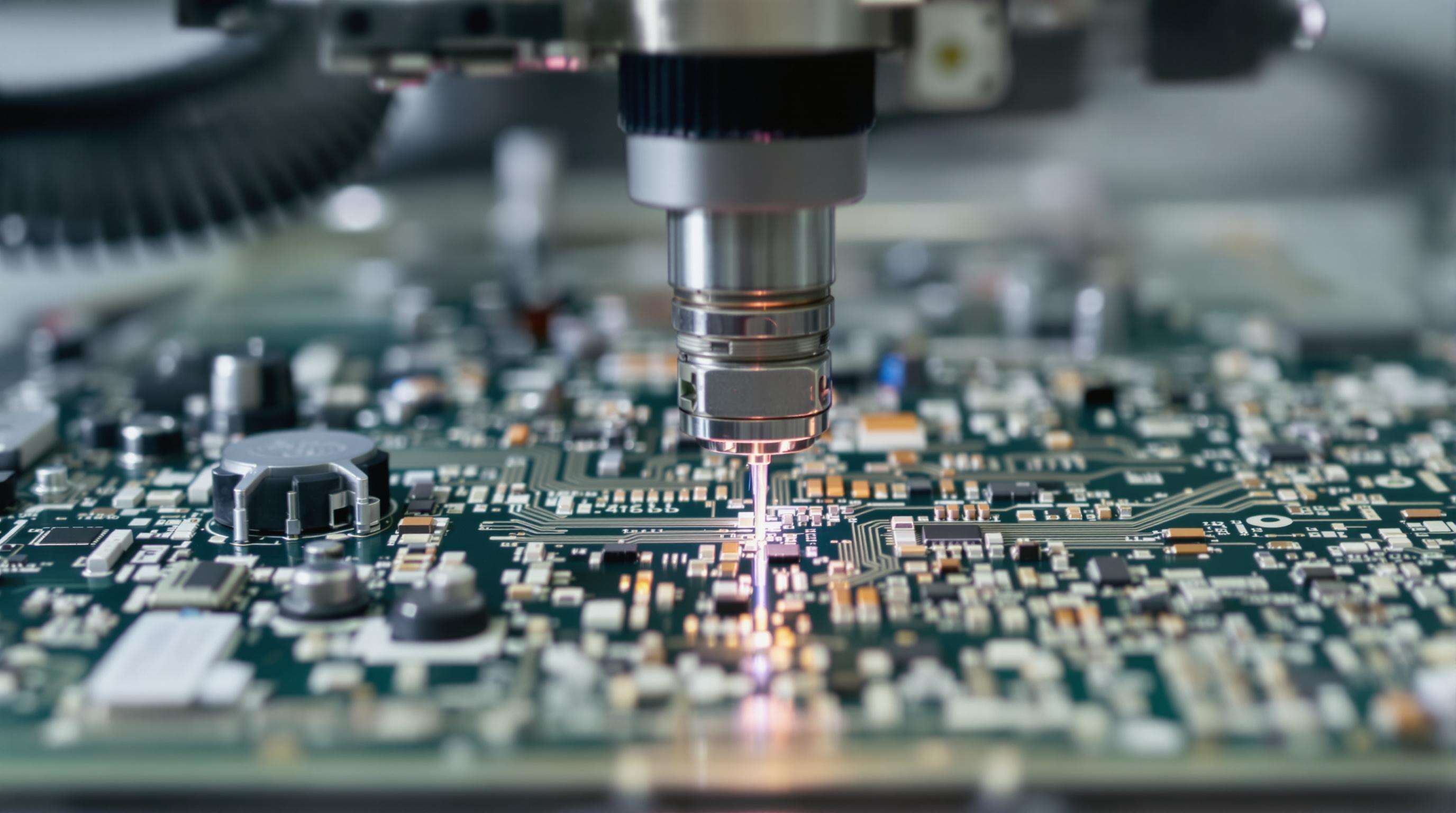

Systemy obrony wojskowej, w tym moduły radiowe szyfrowane i płyty PCB układów naprowadzania rakiet, wymagają dokładności pozycjonowania złączy lutowanych na poziomie poniżej 0,25 mm, aby zagwarantować integralność sygnału w najbardziej ekstremalnych warunkach. Precyzja ta jest zgodna z normą IPC-A-610 Klasy 3 dla elektroniki wojskowej, co umożliwia stosowanie automatycznych maszyn do lutowania drutu o powtarzalności rzędu 50 μm. Pozwala to zmniejszyć występowanie mikroporów oraz pęknięć międzymetalicznych, które mogą powodować awarie systemów obrazowania termicznego lub płytek sterujących UAV podczas eksploatacji.

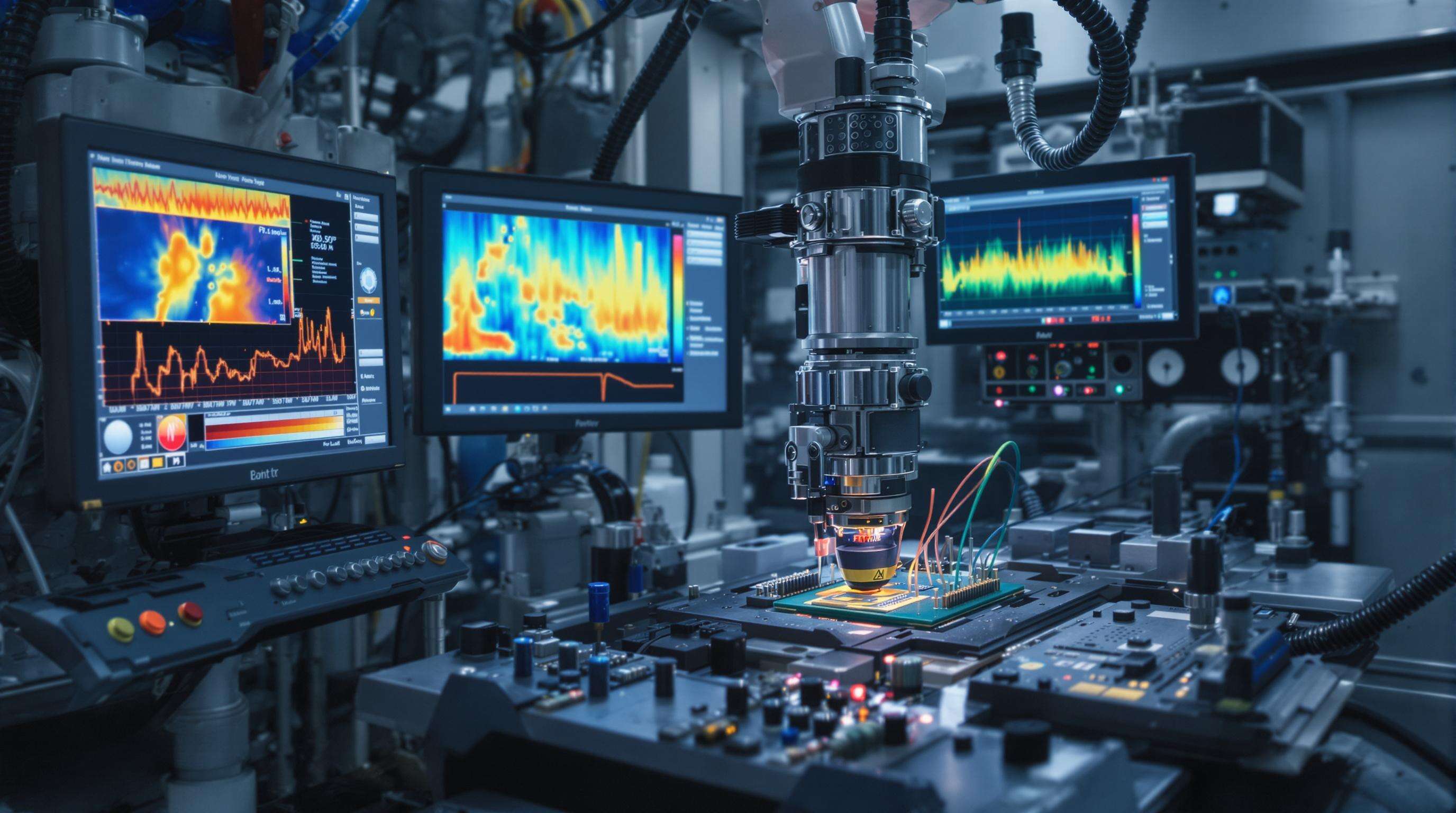

Zaawansowane systemy wykorzystują profilowanie termiczne w czasie rzeczywistym oraz głowice lutownicze sterowane ciśnieniem, aby utrzymać optymalne parametry formowania złączy:

| Parametr | Ręczne lutowanie | System zautomatyzowany |

|---|---|---|

| Różnica temperatur | ±25°C | ±1,5°C |

| Współczynnik zmienności objętości lutu | 18-22% | 2-3% |

| Dokładność umieszczania | 0.5mm | 0,05 mm |

Takie sterowanie umożliwia poprawę wskaźnika wydajności pierwszego przebiegu (First Pass Yield) z 82% do 99,6% w produkcji zleceń obronnych, co jest krytyczne dla komponentów radarów fazowanych z ponad 15 000 połączeń.

Maszyny do automatycznego lutowania drutowego zmniejszają wskaźnik błędów do 0,02 wad/kZłącz dzięki:

Niezawodność ta ma kluczowe znaczenie w systemach dowodzenia jądrowego, gdzie pojedyncze wady mogą zagrozić transmisji danych zaszyfrowanych.

Operatorzy prowadzą roboty przez sekwencje lutowania za pomocą intuicyjnych interfejsów, skracając czas programowania o 67% w porównaniu do tradycyjnych systemów opartych na kodzie (NIST 2022). Takie podejście umożliwia szybkie dostosowanie się między lutowaniem obudów QFN-48 a montażem złącz typu through-hole.

Technicy nadal odgrywają kluczową rolę w:

Linie wyposażone w roboty napędzane sztuczną inteligencją oraz wspierane przez doświadczonych operatorów osiągają o 89% mniej zimnych lutów w porównaniu do całkowicie zautomatyzowanych linii (Aberdeen Group 2023).

Producent sprzętu lotniczego z Ameryki Północnej osiągnął:

Zaawansowane komórki lutujące zapewniają powtarzalność dzięki:

Kontrahenci wojskowi zgłaszają 41% skrócenie czasu pracy przy przeróbkach poprzez łączenie automatyzacji z pracami inżynierów procesowych (SAE International 2023).

Systemy automatyczne zachowują dokładność pozycjonowania na poziomie ±0,05 mm od prototypów do serii 10 000 sztuk, co jest krytyczne dla tolerancji złaczy lutowanych mniejszych niż 0,3 mm.

Nowoczesne maszyny dokumentują:

Systemy zautomatyzowane osiągają zgodność na poziomie 99,97% z normą J-STD-001H w porównaniu do 89% w procesach ręcznych (IPC 2022).

Mimo że wymagają 3–5× wyższego nakładu początkowego, systemy zautomatyzowane wykazują:

Konserwacja predykcyjna wydłuża średni czas między uszkodzeniami (MTBF) do 14 000 godzin, przekraczając wymagania dotyczące okresu eksploatacji elektroniki wojskowej.

stabilność termiczna ±0,1°C zapobiega zimnym złączom, dostosowując dostawę energii w ciągu 50 ms od wykrycia problemu – kluczowe dla osiągnięcia 99,8% spójności złączy w systemach radarowych.

Sieci neuronowe przewidują optymalne objętości pasty z dokładnością 94%, eliminując 11-godzinne opóźnienia w produkcji przy każdej zmianie projektu płytek PCB w układach naprowadzania rakiet.

Analiza drgań wykrywa zużycie dysz 85 godzin przed ich awarią, zmniejszając wadliwość spowodowaną maszyną z 1200 PPM do 340 PPM i wydłużając żywotność końcówek o 70%.

Wirtualne repliki systemów umożliwiają analizę w czasie rzeczywistym, osiągając zgodność połączeń na poziomie 99,96% w porównaniu do 98,4% w tradycyjnych konfiguracjach.

rezolucja 5 mikronów wykrywa utlenienie padów i problemy z płaskością wyprowadzek niewidoczne dla operatorów, co jest kluczowe przy płytkach PCB z zastosowaniem różnych technologii.