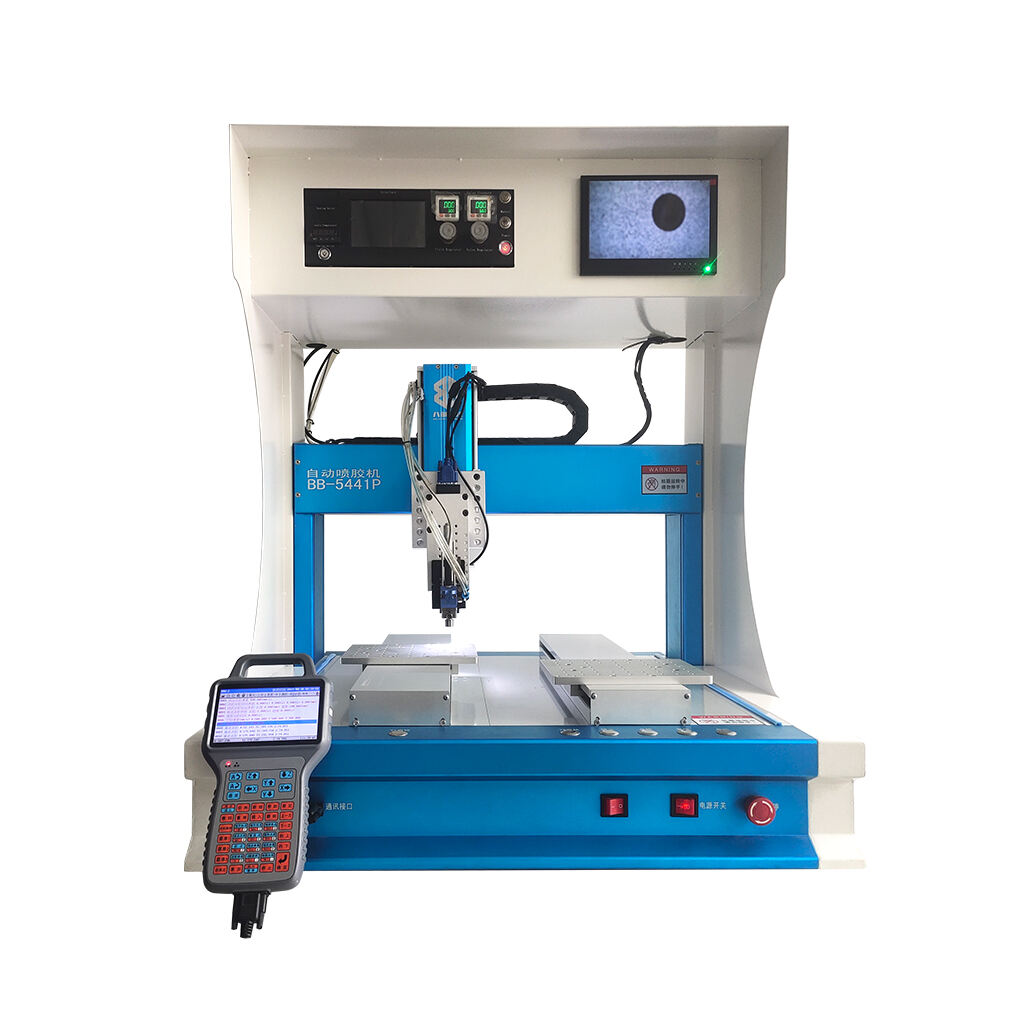

Автоматические винтовые станки создаются на основе ключевых компонентов, обеспечивающих их эффективность и точность. Как правило, эти станки оснащены сложной системой подачи, которая гарантирует постоянное снабжение винтами и минимизирует простои. Приводной механизм, часто оснащенный двигателями с высоким крутящим моментом, обеспечивает быструю работу, тогда как основной блок управления координирует весь процесс, предлагая универсальное программирование для различных схем завинчивания. Автоматизация механизмов таких станков позволяет выполнять операции на высокой скорости и обеспечивает стабильное качество закрепления винтов, устраняя человеческие ошибки, характерные для ручных процессов. Согласно отчету IndustryWeek , компании, внедрившие автоматические винтовые станки в свои производственные линии, отметили повышение производительности на 50%, в основном за счет сокращения циклов обработки и повышения точности. Эти данные подчеркивают преобразующий потенциал автоматизации в современном производстве.

Интеграция автоматических шуруповертов с системами автоматических отверток значительно повышает эффективность производственной линии. Эти машины и отвертки синхронизируют операции, обеспечивая плавные переходы и непрерывные рабочие процессы. Такая интеграция может существенно снизить затраты на рабочую силу, поскольку машины выполняют сложные задачи автономно, устраняя необходимость ручного контроля. Кроме того, точность, обеспечиваемая синхронизированными операциями, гарантирует оптимальное качество продукции, минимизируя дефекты и повышая удовлетворенность клиентов. В 2022 году исследование, проведенное Manufacturing.net описало, как ведущий производитель электроники успешно интегрировал эти системы, чтобы сократить время сборки на 30% и уменьшить количество ошибок на 40%, что демонстрирует синергию передовых автоматизированных инструментов в повышении производственных возможностей.

Точность в задачах крепления имеет решающее значение, и автоматические закручивающие машины отлично обеспечивают высокую точность. Эти машины значительно снижают уровень брака по сравнению с ручными процессами. Статистика показывает, что автоматическое крепление обеспечивает уровень брака менее 1% против более чем 15% при ручной установке. Такая высокая точность гарантирует, что продукция соответствует строгим стандартам качества, что особенно важно для таких отраслей, как аэрокосмическая и электронная промышленность, где важна точность. Автоматические закручивающие машины используют контуры обратной связи для соблюдения жестких допусков, постоянно корректируя рабочие параметры в соответствии с изменяющимися условиями. Эти контуры являются важной частью системы, обеспечивая стабильность и надежность выходных характеристик машины, эффективно устанавливая стандарты современных технологий крепления.

Скорость и точность играют ключевую роль в удовлетворении промышленных потребностей, особенно в контексте автоматических шуруповертов. Скоростные характеристики этих машин обычно определяются количеством вкручиваемых шурупов в минуту, при этом некоторые высокопроизводительные модели достигают показателя до 60 шурупов в минуту. Точная установка критически важна для поддержания качества продукции и предотвращения дефектов, которые могут привести к дорогостоящему простою и ремонту. По мнению экспертов, недавние технологические достижения, такие как улучшенные приводные системы и прецизионные контрольные блоки, значительно повысили скоростные показатели оборудования без ущерба для точности, обеспечивая стабильные и надежные результаты в условиях высокой нагрузки.

Автоматические винтовые станки превосходно подходят для различных задач, обеспечивая беспрепятственную адаптацию к разным типам и размерам винтов. Такая гибкость особенно важна в таких отраслях, как электроника и автомобилестроение, где различные компоненты сборки требуют специализированных решений для крепления. Например, в электронной промышленности машины, способные обрабатывать крошечные и сложные винты, играют решающую роль при сборке устройств, таких как смартфоны и компьютеры. Кроме того, современные винтовые станки показали сокращение времени на переналадку до 30% при переходе между типами винтов, что позволяет производителям быстро и эффективно удовлетворять разнообразные производственные потребности.

Энергоэффективность автоматических машин для завинчивания является важным фактором с точки зрения воздействия на окружающую среду и экономии эксплуатационных расходов. Такие функции, как приводы с переменной скоростью и оптимизированные настройки потребления энергии, способствуют снижению расхода энергии, что соответствует глобальным усилиям по внедрению экологически чистых производственных решений. Интегрируя энергоэффективные технологии, компании могут добиться сокращения потребления энергии на 40%, как указано в недавних отраслевых отчетах. Эта экономия не только снижает эксплуатационные расходы, но и уменьшает углеродный след, помогая компаниям достигать целей устойчивого развития и повышая долгосрочную рентабельность.

Калибровка автоматических шуруповёртов — это важный процесс, обеспечивающий точное размещение шурупов во время производственных циклов. Точная настройка компонентов оборудования помогает поддерживать стабильность и точность в производственных операциях. Обычные методы калибровки включают применение лазерных датчиков и прецизионных измерительных приборов для регулировки осей машины. Также широко используются передовые программные средства, позволяющие операторам задавать параметры непосредственно через удобные интерфейсы. Практические примеры из опыта заводов демонстрируют значительное улучшение рабочих характеристик после калибровки, включая повышение качества и стабильности производства. Эти улучшения особенно заметны в условиях массового производства, где каждый миллиметр имеет значение.

Внедрение профилактических стратегий технического обслуживания играет ключевую роль в поддержании работоспособности и эффективности автоматических резьбонарезных станков. Основные практики включают регулярный осмотр деталей оборудования, смазку движущихся компонентов и своевременную замену изношенных частей. Эти меры могут значительно сократить частоту возникновения неисправностей, тем самым продлевая срок службы оборудования. Статистика показывает, что фабрики, применяющие эффективные стратегии техобслуживания, отмечают значительное снижение объема незапланированных простоев. Такой активный подход не только повышает надежность оборудования, но и усиливает общую продуктивность, обеспечивая бесперебойную работу производства и минимизируя затратные задержки.

Внедрение передовых методов обращения с материалами имеет ключевое значение для минимизации проблем с подачей и повышения эффективности автоматических станков-автоматов. Обеспечение правильного размера и предварительной обработки материалов снижает вероятность их заклинивания или неправильной подачи во время работы. Эргономичный дизайн играет важную роль, поскольку он помогает уменьшить усталость от ручной обработки и оптимизировать рабочий процесс. Данные о ошибках при обращении с материалами демонстрируют их влияние на эффективность производства, поскольку ненадлежащее управление материалами часто приводит к увеличению производственных затрат и снижению объемов выпуска. Устранение этих ошибок посредством улучшенных методов обращения может способствовать более гладкой работе и, в конечном итоге, повышению производительности.

Устранение проблем с заеданием механизмов подачи винтов имеет ключевое значение для обеспечения бесперебойных производственных процессов. Частыми причинами засорения часто являются неправильно выровненные винты, изношенные подающие устройства или посторонние предметы, блокирующие пути подачи. Проактивный подход к решению этих проблем включает регулярные проверки и своевременную замену изношенных деталей. Например, проведение визуальных осмотров и использование диагностических инструментов может помочь заранее выявлять потенциальные проблемы с засорением до их усугубления. Исследования в промышленности показывают, что фабрики, внедрившие регулярные проверки, наблюдают снижение случаев засорений на 30%. Кроме того, мнения экспертов по производству подчеркивают, что корректировка углов подачи и обеспечение надлежащей смазки являются эффективными мерами для уменьшения частоты засорений.

Сведение к минимуму простоев, вызванных износом деталей машин, имеет ключевое значение для поддержания эффективности производства. Использование высококачественных материалов и комплектующих может значительно повысить долговечность, тем самым уменьшая частоту поломок. Например, инвестиции в качественные винты из сплава и надежные питатели показали увеличение срока службы до 25%. Кроме того, регулярное техническое обслуживание, включающее очистку и смазку деталей, играет важную роль в предотвращении непредвиденных отказов. Предприятия, применяющие такие подходы, сообщают о снижении незапланированных простоев на 40%, что подчеркивает эффективность использования качественных материалов и регулярного обслуживания для минимизации перебоев в работе.

Адаптация автоматических винтовых станков для удовлетворения сложных требований сборки имеет решающее значение для отраслей с разнообразными производственными потребностями. Недавние достижения в области программного обеспечения и технологий значительно расширили возможности этих машин, позволив им выполнять широкий спектр задач — от сборки электроники до производства автомобилей. К числу таких улучшений относятся сложные программные интерфейсы и настраиваемые компоненты, которые позволяют машинам адаптироваться к различным размерам винтов и их расположению. Компании, такие как Tesla, успешно модернизировали оборудование для выполнения сложных производственных задач, что привело к повышению как продуктивности, так и точности. Интеграция подобных технологических инноваций подтверждает способность автоматических винтовых станков бесшовно адаптироваться к изменяющимся задачам сборки в различных отраслях, тем самым оптимизируя эксплуатационную эффективность.

Эффективная работа автоматических винтовых машин зависит от развития у операторов ключевых навыков. Операторы должны хорошо разбираться в компонентах машины, методах устранения неполадок и эффективных практиках технического обслуживания. Обучающие программы позволяют операторам приобрести эти навыки, что приводит к повышению эффективности и производительности оборудования. Примечательным примером может служить случай из одного завода по производству товаров, где после прохождения операторами обучения, направленного на повышение квалификации, производительность выросла на 25%. Благодаря таким программам операторы получают возможность справляться со сложными ситуациями, что в конечном итоге оптимизирует выход продукции оборудования и минимизирует сбои в работе.

При работе с автоматическими завинчивающими машинами безопасность и протоколы рабочего процесса играют ключевую роль. Внедрение эффективных мер безопасности не только защищает операторов от несчастных случаев, но и повышает общую эффективность рабочего процесса. Примерами таких мер являются использование защитного оборудования и организация безопасных зон вокруг машин для предотвращения аварий. На заводах, где существуют формализованные протоколы, уровень аварийности снижается на 40% по сравнению с теми, где их нет. Это значительное снижение подчеркивает важность структурированного подхода к обеспечению безопасности и управлению рабочим процессом, гарантируя бесперебойную работу оборудования и безопасность персонала.

Прогнозирование потенциальных сбоев и оптимизация работы оборудования невозможны без использования современной технологии диагностики машин. Технологии, такие как интернет вещей (IoT) и искусственный интеллект (AI), повышают эффективность диагностики, позволяя осуществлять мониторинг в реальном времени и внедрять профилактические стратегии технического обслуживания. Например, устройства IoT могут отслеживать показатели состояния оборудования и отправлять уведомления о возможных проблемах до их возникновения, а алгоритмы искусственного интеллекта анализируют данные для прогнозирования тенденций производительности. Исследование причинно-следственных связей этих технологий показало, что предприятия, использующие IoT и AI, добились повышения операционной эффективности на 30 %, что демонстрирует преобразующую силу технологических достижений в области диагностики машин.