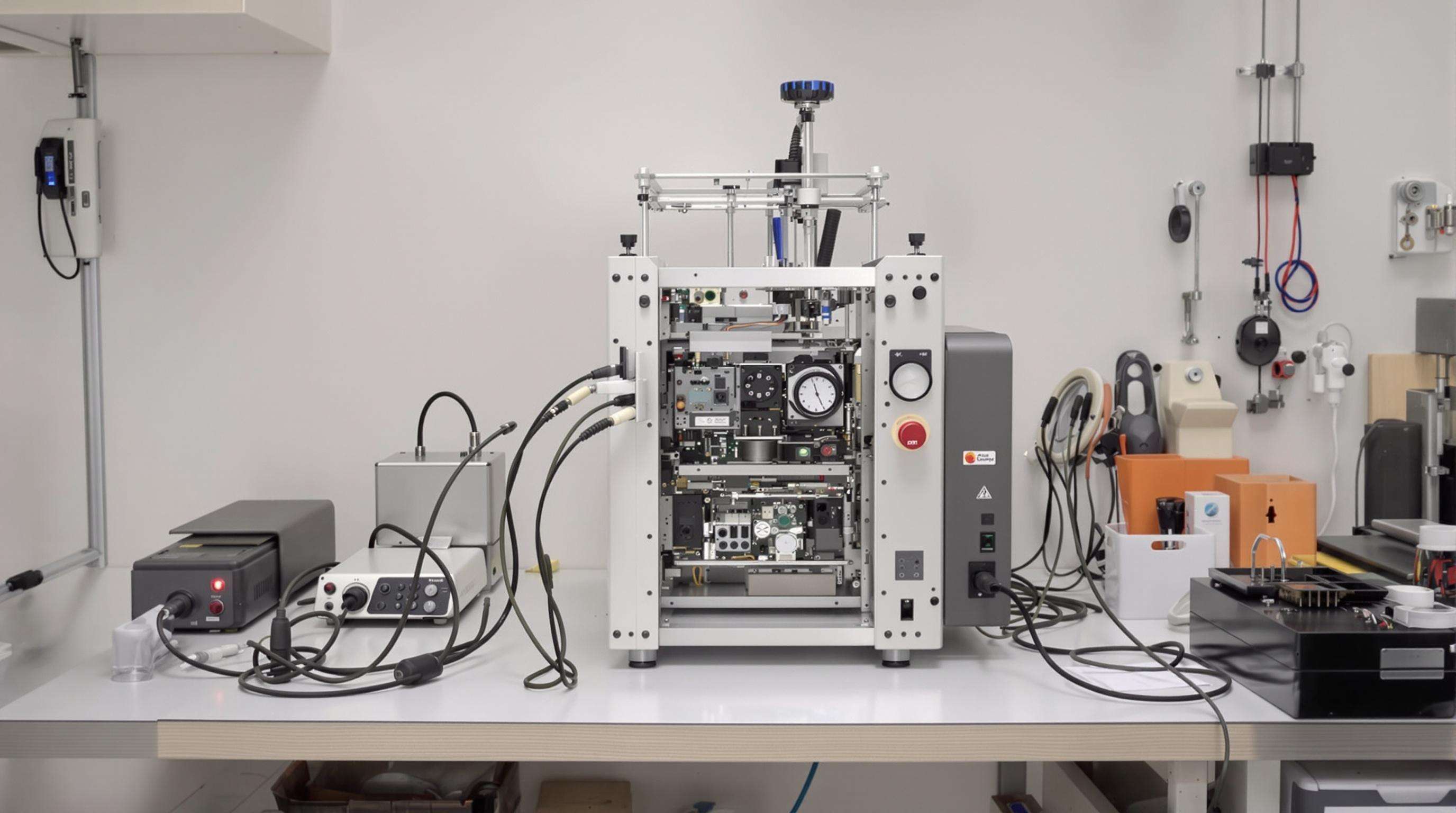

Malé opravárne elektroniky a laboratóriá na prototypy sa v týchto dňoch začali vážne snažiť čo najviac využiť svoj obmedzený priestor. Preto mnohí prechádzajú na automatické pájacie stroje, ktoré zaberajú približne o 40% menej miesta v porovnaní so staršími modelmi. Obchody pracujúce na priestoroch menších ako 500 metrov štvorcových zisťujú, že z kompaktných systémov získavajú oveľa lepšiu hodnotu - približne 80% miery využitia oproti len 55% pri používaní týchto veľkých objemných strojov. Tento trend pomáha rozvíjať mestské mikropodniky, pretože potrebujú slušný závarový výkon, ale nemajú luxus samostatných strojárenstiev. Niektoré začínajúce podniky v mestských centrách skutočne spravujú celé výrobné linky v prestavaných garážach vďaka týmto priestorovo úsporným riešeniam.

Analýza odvetvia odhaľuje, že od roku 2020 je ročná miera rastu kompaktných automatických pájacích systémov 22% a o 9 percentuálnych bodov prekonáva širší trh s priemyselnými strojmi. 68% kumulatívneho nárastu adopcie koreluje s merateľnými zlepšením:

Tieto výsledky poukazujú na strategický posun od manuálnych staníc k kompaktnej automatizácii, ktorá sa hodí do obmedzených rozložení.

Moderné 14"14" automatické pájacie stroje teraz dosiahnu 98% paritu tepelnej účinnosti s plnohodnotnými jednotkami prostredníctvom troch inovácií:

Štúdia z roku 2023 ukázala, že kompaktné modely dokončujú 220 presných spájkových spojov za hodinu oproti 180 v väčších strojoch, čo dokazuje, že automatizácia v malom rozsahu môže zvýšiť produktivitu a zároveň šetriť priestor.

Pri vývoji nových zariadení sa inžinieri obracajú na sofistikované počítačové modely, aby znížili množstvo prázdnych vzduchových vreciek vo vnútri strojov. Čo sa stalo? Moderné kompaktné verzie zaberajú približne o 62% menej miesta v továrni v porovnaní so staršími modelmi podľa údajov z minuloročnej referenčnej správy. Mnoho výrobcov teraz integruje vertikálne stohovacie riešenia spolu s týmito praktickými modulárnymi spájkovacími komponentmi, ktoré stále spájajú všetky potrebné funkcie do malých odtlačkov. Najmä pre menšie dielne sú modely na lavičke vybavené inteligentnými organizátormi káblov, ktoré sa ukladajú, keď nie sú potrebné, a tiež sa skladajú skladovacie priestory. Tieto vlastnosti majú obrovský význam pre opravárne pracujúce v priestoroch pod 500 metrov štvorcových, kde každý centimeter sa počíta na udržanie vecí v poriadku a produktívne bez obetovania základných nástrojov.

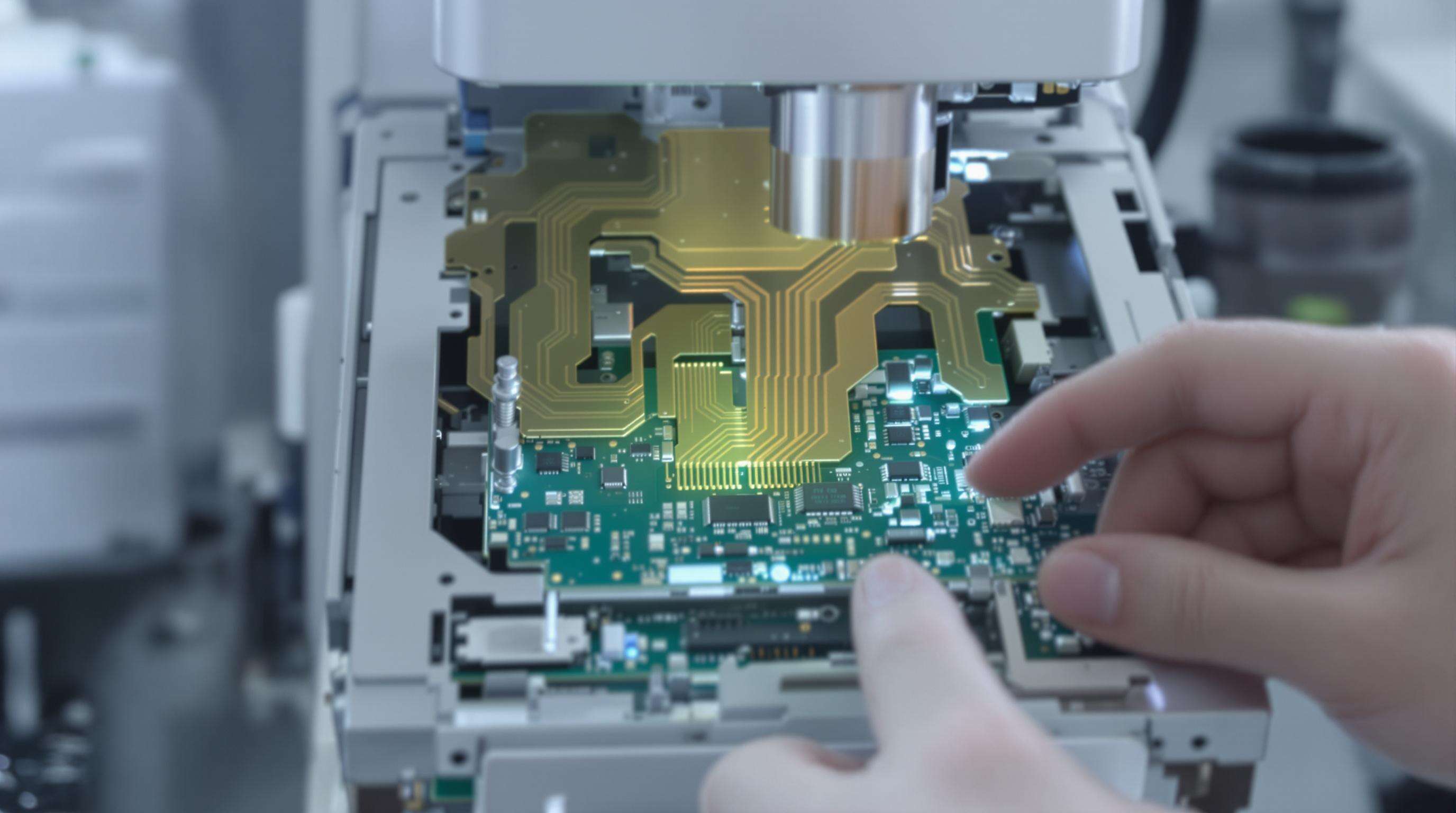

Vstavané mikroprocesory poskytujú presnosť teploty okolo plus-minus 0,01 stupňa Celzia prostredníctvom 18 rôznych programovateľných profilov, čo je porovnateľné s tým, čo vidíme v priemyselnom zariadení. Pokiaľ ide o tepelné riadenie, tieto systémy ponúkajú spätnú väzbu v reálnom čase, ktorá mení úroveň výkonu približne 400 krát za sekundu. To pomáha udržiavať kvalitné kĺby aj pri práci v tesných priestoroch, kde môžu byť tradičné metódy ťažko dostupné. Podľa výskumu publikovaného MIT Robotics v roku 2022 sa menším jednotkám vybaveným zabudovanou technológiou videnia podarilo dosiahnuť presnosť takmer 98,4% pri správnom umiestnení pájkov. To je skutočne dosť pôsobivé, keď vezmeme do úvahy, že predbehli manuálnu prácu o viac ako polovicu v tých tesných podmienkach, ktorým sa väčšina tovární každodenne vystavuje.

Zliatiny hliníka leteckého priemyslu a kompozitné rámy z uhlíkových vlákien znižujú hmotnosť o 40% a zvyšujú odpor proti krútení o 3,2 oproti oceli. Mnohosložkové keramické vykurovacie prvky vydržia 18 000 tepelných cyklov bez degradácie, potvrdené Medzinárodným inštitútom pre materiály (2024). Tieto pokroky podporujú priemerný čas medzi poruchami (MTBF) 15 000 hodín na rovnakej úrovni ako systémy plnej veľkostinapriek zmenšeným veľkostiam.

Reparátor v Portlande zvýšil produkciu o 40% po zavedení automatických pájacích strojov (studium prípadu z roku 2023). Technici dokončili 2732 zložitých opravy PCB denne, čo je nárast oproti 1922 opravám ručnými metódami, pričom zachovali 99,4% integritu kĺbov. Programovateľné profily skrátia čas nastavenia medzi prácami o 65%, čo dokazuje, že kompaktná automatizácia môže byť prispôsobená rôznym výrobným potrebám.

Prevádzkovatelia hlásia o 48% až 52% menej chladných spojov a chýb pri spájaní pomocou automatických strojov v porovnaní s ručným spájaním (2024 Spalovacie hodnotenie kvality). Tepelné monitorovanie na úrovni mikrosekund zabraňuje poškodeniu komponentov, pričom chybové miery sú nižšie ako 0,7% v 12 000+ kĺboch pri testovaní namáhania. Táto presnosť znižuje čas opätovnej práce o 811 hodín týždenne v typických malých dielňach.

| Metrické | Automatické stroje | Ručné spájanie |

|---|---|---|

| Rýchlosť (spojov/hodina) | 220-260 | 70-90 |

| Presnosť teploty | ± 1,2°C | ± 8-15°C |

| Konzistencia (σ) | 0.04mm | 0,31 mm |

| Čas tréningu | 6-8 hodín | 120+ hodín |

Nedávne údaje ukazujú, že automatické stroje poskytujú 5,9% rýchlejšie cyklové časy a 88% menšiu variabilitu objemu spájkovania, čo je nevyhnutné pre PCB s vysokou hustotou a miniatúrne komponenty.

Moderné kompaktné modely vydržia 14 000+ prevádzkových hodín v zrýchlenom testovaní (Studia trvanlivosti 2022). Pokročilé keramické vykurovacie prvky udržiavajú stabilitu cez 95.000+ vykurovacích cyklov, čo zodpovedá 68 rokov nepretržitého používania. Správne udržiavané jednotky po 24 mesiacoch vykazujú menej ako 5% zhoršenie výkonu, čo zodpovedá dlhovekosti priemyselných systémov plnej veľkosti.

Mikroprocesorovo riadené vykurovacie systémy udržiavajú presnosť ±1 °C počas 8-hodinových smiechov pomocou senzorov termopárov a algoritmov PID, čím sa zabraňuje tepelnému preťaženiu. Štúdia spracovania materiálov z roku 2024 zistila, že táto presnosť znižuje chyby spoje pájkov o 34% v porovnaní s ručnými železnami, zatiaľ čo optimalizácia prenosu tepla znižuje spotrebu energie o 18%.

Systémy strojového videnia mapujú rozloženie PCB pri rýchlosti 120 FPS s rozlíšením 5 mikronov. V kombinácii s algoritmami, ktoré sa učia sami, dosiahnu presnosť umiestnenia komponentov 99,2% 27% vyššiu ako modely z roku 2020. Tým sa eliminuje manuálne programovanie cesty, čo umožňuje rekonfiguráciu práce za menej ako 90 sekúnd prostredníctvom jednoduchých CAD nahrávok.

Keramické ohrevné zariadenia s grafenovým povlakom ponúkajú o 40% rýchlejšie tepelné zotavenie ako nichromové prvky. V kombinácii s režimom automatického spánku, ktorý sa aktivuje po 30 sekundách nečinnosti, znižujú spotrebu energie v pohotovostnom režime o 72% (Industrial Energy Metrics 2023). Dielničky ušetria 1200+ dolárov ročne na stroj, bez toho, aby sa kompromitovalo s maximálnym výkonom.

Kompaktné automatické pájacie stroje sa rýchlo vyvíjajú, aby spĺňali požiadavky na miniatúrovanie a inteligentnejšiu výrobu. Analytici predpokladajú, že 30% nárast využívania modelov na lavičke do roku 2027 ako workshopové pracoviská dáva prioritu efektívnosti priestoru bez obetovania výstupov. Tieto zmeny odrážajú širšie pohyby smerom k udržateľným, prepojeným výrobným ekosystémom.

Výrobcovia zmenšujú stopy a zároveň zvyšujú presnosť. Nové modely na lavičke podporujú s objemom objemu viac ako 1 mm , ktoré spĺňajú potreby v oblasti medicíny a letectva. Pokročilé laserové systémy a vertikálne konštrukcie pracovného priestoru umožňujú 40% menšiu stopu ako tradičné jednotky.

Naháňanie Procesy v súlade s RoHS urýchlila prijatie zliatin bez olova a biologicky rozložiteľných tokov. Prieskum v odvetví v roku 2024 zistil, že 72% výrobcov používa nízkoenergetické pájacie profily, čím sa spotreba energie zníži až o 25%. Modulárna konštrukcia podporuje aj recykláciu komponentov, čo je v súlade s cieľmi obehového hospodárstva.

Senzory pripojené k oblaku teraz sledujú tepelné výkony a opotrebovanie špičiek v reálnom čase. Zariadenia využívajúce systémy podporované IoT dosiahnu 92% prevádzkovej doby zariadenia prostredníctvom nepretržitého monitorovania. Predikčné algoritmy analyzujú vzorce používania, aby naplánovali údržbu pred zlyhaním, čím sa znížia náklady na výpadok o 18 000 dolárov ročne na stroj.

Kompaktné automatické pájacie stroje pomáhajú šetriť priestor, zlepšujú rýchlosť rekonfigurácie pracovnej stanice, znižujú náklady na energiu a zvyšujú spokojnosť obsluhy vďaka priestorovo úsporným konštrukciám.

Tieto stroje používajú mikroprocesorovo riadené vykurovacie systémy a algoritmy PID, ktoré umožňujú presné regulovanie teploty a spätnú väzbu v reálnom čase, pričom zachovávajú presnosť teploty v rozmedzí ±1 °C.

Áno, kompaktné pájacie stroje používajú pokročilé materiály, ako je letecký hliník a kompozitné materiály z uhlíkových vlákien, ktoré zvyšujú trvanlivosť a dosahujú priemerný čas medzi poruchami porovnateľný s systémami plnej veľkosti.

Budúci trendy zahŕňajú zvýšené využívanie modelov na lavičke, pokrok v miniaturizácii, udržateľnosť s pájaním bez olova a integráciu IoT pre diaľkové monitorovanie a prediktívnu údržbu.