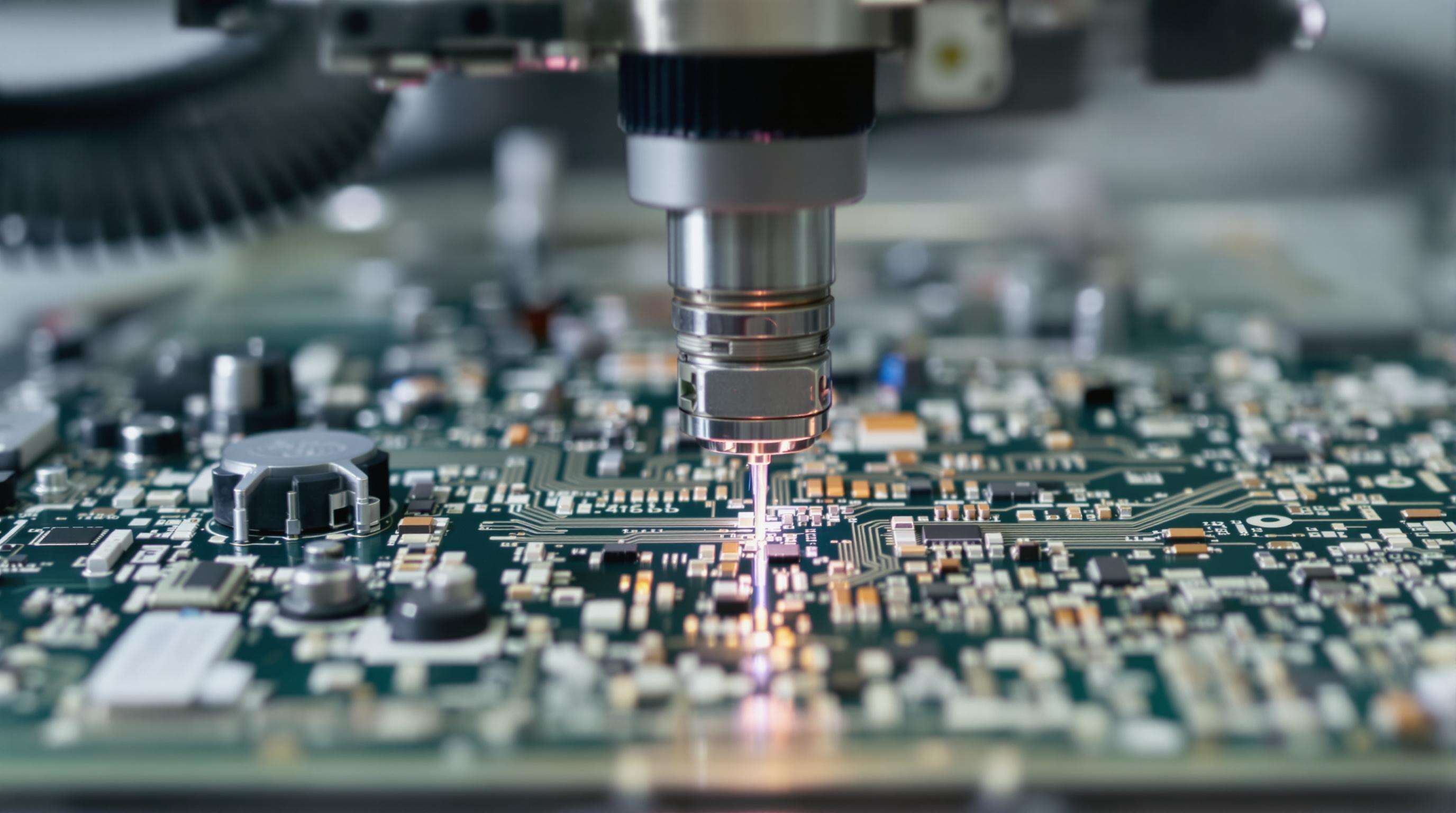

Obranné systémy vrátane šifrovacích rádiových modulov a plošných spojov riadenia striel vyžadujú presnosť polohy pájok menej ako 0,25 mm, aby sa zabezpečila integrita signálu v najťažších podmienkach. Táto presnosť je vyžadovaná podľa špecifikácií IPC-A-610 Class 3 pre vojenskú elektroniku, čo umožňuje využitie automatických strojov na pájanie vodičov s opakovateľnosťou do 50 μm. Tým sa znižuje výskyt mikropórov a medzikovových zlomov, ktoré môžu znemožniť funkciu systémov termálneho zobrazovania alebo ovládacích dosiek pre lietadlá bez posádky v prevádzkovom zaťažení.

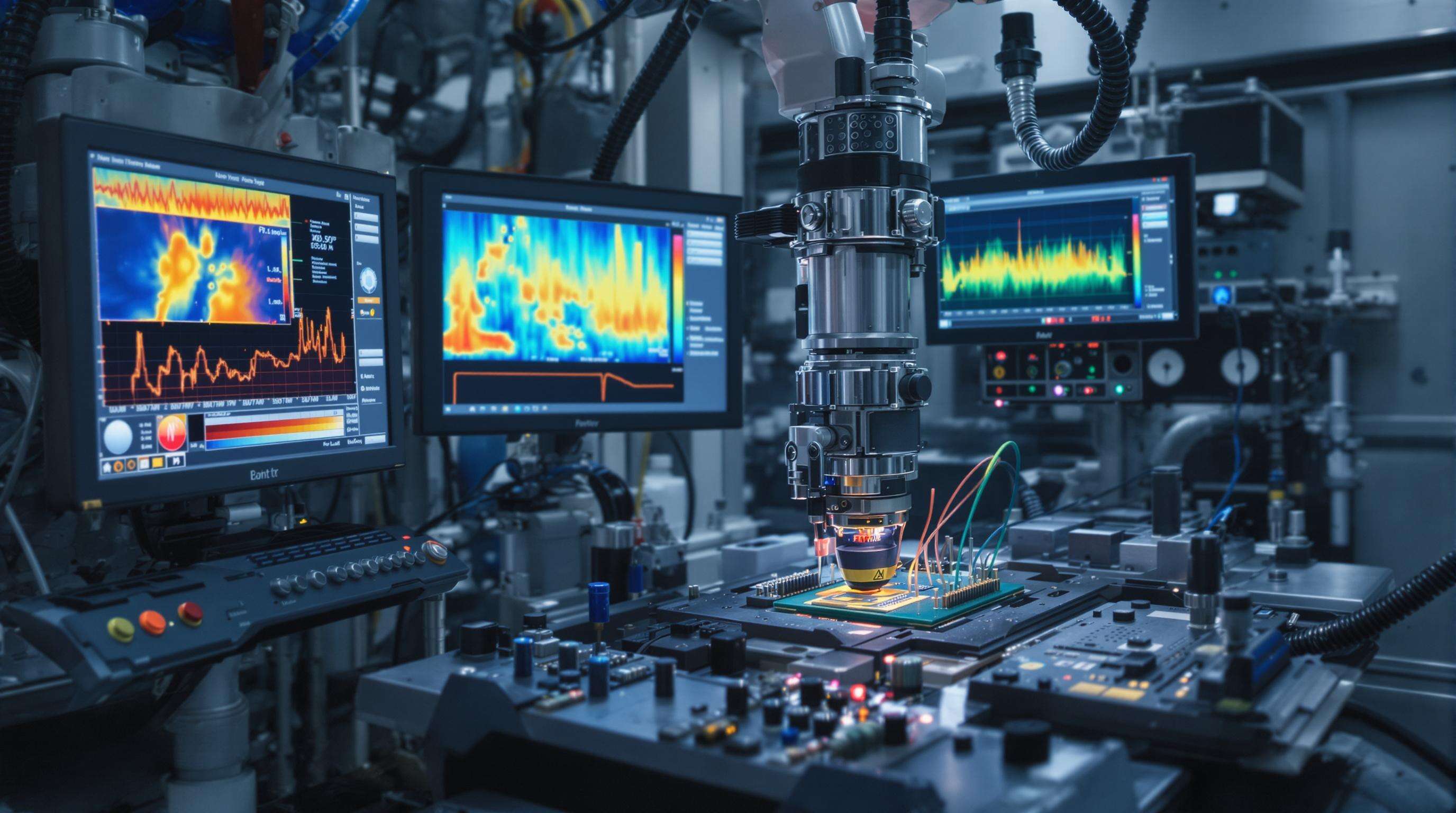

Pokročilé systémy využívajú rebríčkovanie teplotných profilov v reálnom čase a spájkovacie hlavy s riadeným tlakom, aby udržiavali optimálne parametre tvorby spojov:

| Parameter | Ručné spájanie | Automatizovaný systém |

|---|---|---|

| Teplotný rozdiel | ±25 °C | ±1,5 °C |

| Variácia objemu spájky (CV) | 18-22% | 2-3% |

| Presnosť umiestnenia | 0.5mm | 0,05 mm |

Táto kontrola umožňuje zlepšiť výťažok z prvého prechodu (First Pass Yield) z 82 % na 99,6 % pri výrobe pre obranné kontrakty, čo je kritické pre súčiastky fázovaných radarových antén s viac ako 15 000 interkonektmi.

Automatické stroje na spájkovanie vodičov znižujú mieru chýb na 0,02 chýb/kJoint prostredníctvom:

Táto spoľahlivosť je kritická v jadrových riadiacich systémoch, kde jediné chyby môžu ohroziť prenos šifrovaných údajov.

Operátori riadia robotov cez spájkovacie sekvencie pomocou intuitívnych rozhraní, čím skrátia čas programovania o 67 % v porovnaní s tradičnými kódovo založenými systémami (NIST 2022). Tento prístup umožňuje rýchlu adaptáciu medzi spájkovaním QFN-48 balíčkov a montážou priechodkových konektorov.

Technici naďalej zostávajú nevyhnutní pre:

Výrobné linky kombinujúce roboty riadené umelej inteligenciou s odborným dohľadom dosahujú o 89 % menej studených spojov v porovnaní s plne automatizovanými linkami (Aberdeen Group 2023).

Výrobca v oblasti leteckého priemyslu v Severnej Amerike dosiahol:

Pokročilé pájkovacie bunky zabezpečujú konzistentnosť prostredníctvom:

Dodávatelia pre obranu hlásia 41-% zníženie hodín opracovania pri kombinovaní automatizácie so špecializovanými procesnými inžiniermi (SAE International 2023).

Automatické systémy zachovávajú polohovú presnosť ±0,05 mm od prototypov po série do 10 000 kusov, čo je kritické pre tolerancie lútových spojov pod 0,3 mm.

Moderné stroje dokumentujú:

Automatizované systémy dosahujú 99,97 % dodržiavanie štandardu J-STD-001H oproti 89 % pri manuálnych procesoch (IPC 2022).

Hoci vyžadujú 3- až 5-násobnú počiatočnú investíciu, automatizované systémy preukazujú:

Prediktívna údržba predlžuje strednú dobu medzi poruchami na 14 000 hodín, čo presahuje požiadavky na životnosť elektroniky v armádnom použití.

±0,1 °C termálne stability bráni vzniku studených spojov, úprava výkonu do 50 ms po zistení problému – kritické pre 99,8 % konzistentnosť spojov v radarových systémoch.

Neurónové siete predpovedajú optimálne objemy pájky s presnosťou 94 %, čím eliminujú 11-hodinové meškania výroby na každú zmenu dizajnu v plošných spojoch riadiacich systémov riadených striel.

Analýza vibrácií deteguje opotrebenie trysky 85 hodín pred poruchou, čím sa znížia strojovo podmienené chyby zo 1 200 PPM na 340 PPM a predĺži životnosť hrotov o 70 %.

Virtuálne repliky systémov umožňujú analýzu v reálnom čase a dosahujú 99,96 % zhody spojov v porovnaní s 98,4 % v konvenčných konfiguráciách.

rozlíšenie 5 mikrónov detekuje oxidáciu pájkových plôch a problémy s rovnobežnosťou vývodov, ktoré sú pre ľudských operátorov neviditeľné, čo je kritické pre zmiešané technológie plošných spojov.