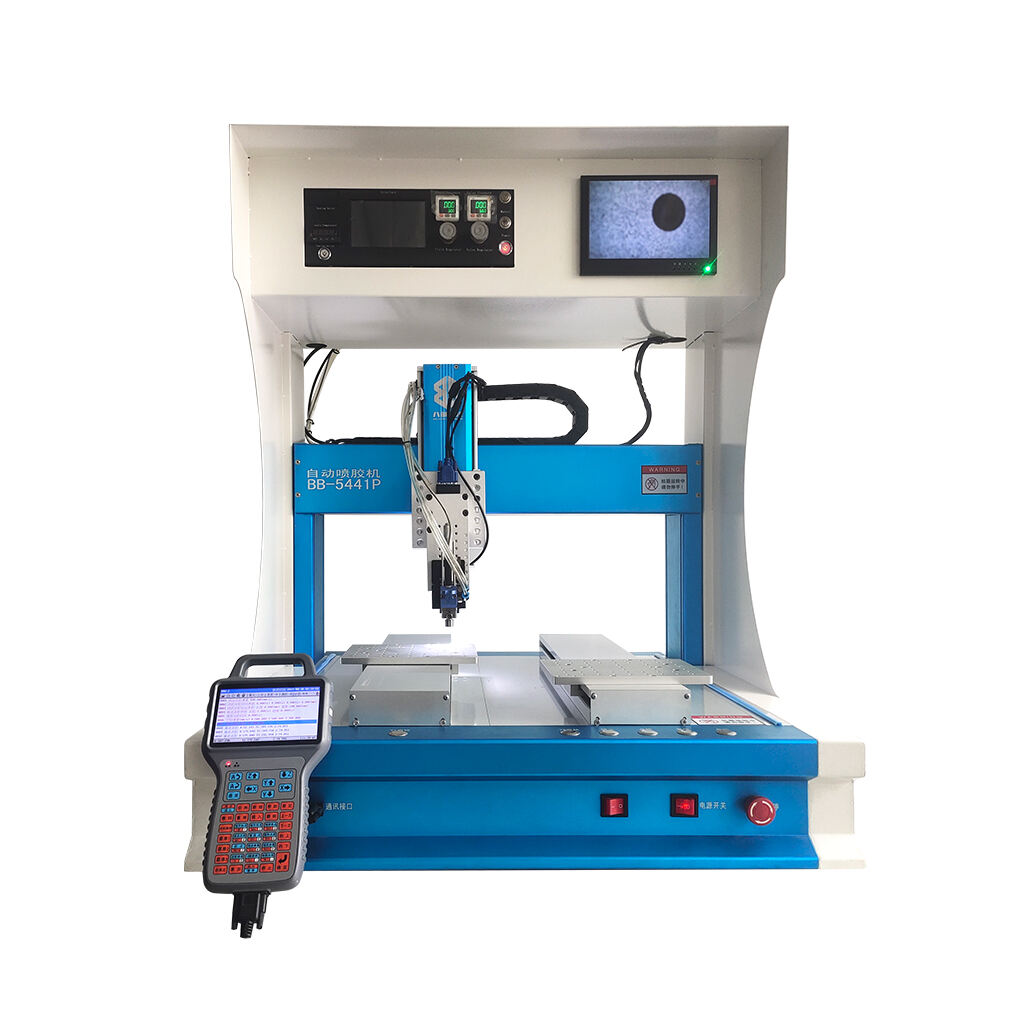

Аутоматске машине за завртање завртњева изграђене су на основним компонентама које одређују њихову ефикасност и прецизност. Ове машине обично имају напредан систем довода који осигурава сталну снабдеву завртњевима и минимизира престоје. Механизам погона, често покренут моторима са високим обртним моментом, омогућава брзе операције, док главна контролнa јединицa координира цео процес, нудећи разноврсне програмске могућности за разлиčите шеме завртњева. Аутоматизовани механизми омогућавају рад у високим брзинама и обезбеђују сталан квалитет завртњева, елиминишући грешке које човек често прави код ручних процеса. Према извештају из IndustryWeek-а , компаније које користе аутоматске машине за завртање завртњева у својим производним линијама забележиле су повећање продуктивности до 50%, углавном због скраћених циклуса рада и побољшане прецизности. Ови подаци истичу трансформаторски потенцијал аутоматизације у модерној индустријској производњи.

Интеграција аутоматских машина за завртање са системима аутоматских одвијача значајно повећава ефикасност линије за скупљање. Ове машине и одвијачи синхронизују операције, омогућавајући глатке прелазе и непрекидне токове рада. Ова интеграција може значајно да смањи трошкове рада, јер машине самостално обављају комплексне задатке, чиме се елиминише потреба за ручним надзором. Поред тога, прецизност коју обезбеђују синхронизоване операције гарантује оптималну квалитет производа, минимизирајући недостатке и побољшавајући задовољство клијената. У 2022. години, студија случаја објављена на Manufacturing.net-у описала је како је водећи произвођач електронике успешно интегрисао ове системе како би смањио време скупљања за 30% и смањио стопу грешака за 40%, демонстрирајући синергију напредних алата за аутоматизацију у подизању капацитета производње.

Прецизност у применама завртњева је кључна, а аутоматске машине за завртање изузетно су прецизне. Ове машине значајно смањују стопу кварова у поређењу са ручним процесима, при чему статистика показује да аутоматско завртање има стопу кварова испод 1%, у односу на преко 15% код ручних примена. Таква висока тачност обезбеђује да производи испуне строге захтеве квалитета, што је неопходно за индустрије попут авионске и електронске где је прецизност од пресудног значаја. Аутоматске машине за завртање користе повратне лупове како би одржале уске толеранције, стално прилагођавајући радне параметре да би се адаптиране различитим условима. Ови лупови чине критичан део система, обезбеђујући да излаз машина остаје сталан и поуздан, ефективно постављајући стандард за модерну технологију завртњевања.

Брзина и тачност су кључни фактори у испуњењу индустријских захтева, посебно у контексту аутоматских машина за завртање. Брзина рада ових машина обично се изражава бројем завртања који могу да убаце у току једне минуте, при чему неки модел високих перформанси може достићи и до 60 завртања у минуту. Тачна инсталација је критична за одржавање квалитета производње и спречавање мане, што може довести до скупих паузa у раду и поправки. Према мишљењу стручњака, недавни технолошки напредци као што су побољшани погонски системи и јединице прецизног управљања значајно су подигли брзину рада машина без жртвовања тачности, чиме се осигуравају стални и поуздани резултати у условима великог притиска.

Аутоматске машине за завртање вијака истичу се по својој универзалности, омогућавајући лагану адаптацију различитим типовима и величинама вијака. Ова приспособљивост је нарочито корисна у индустријама као што су електроника и аутомобилска, где специфични склопови захтевају одређена решења за фиксирање. На пример, у електронској индустрији, машине које могу да обрађују минијатурне и комплексне вијке су кључне за скупљање уређаја као што су смартфонови и рачунари. Штавише, модерне машине за завртање вијака показале су до 30% смањење времена потребног за пребацивање са једне врсте вијка на другу, чиме производи те могу брзо и ефикасно да задовоље разноврсне захтеве производње.

Енергетска ефикасност аутоматских машина за завртање навоја је важна за еколошки утицај и штедњу оперативних трошкова. Карактеристике попут погонских система са променљивом брзином и оптимизованих поставки потрошње енергије доприносе смањењу утрошка енергије, у складу са глобалним тежњама ка еко-пријатељским производним решењима. Интегрисањем технологија које штеде енергију, компаније могу постићи смањење потрошње енергије до 40%, како наводе недавни индустријски извештаји. Ова штедња не само да смањује оперативне трошкове, већ и минимизира угаљени отисак, чиме се подржавају предузећа у испуњењу циљева одрживости и побољшању дугорочне профитабилности.

Калибрација аутоматских машинa за завртање је важан процес који обезбеђује тачно позиционирање заврта у току производње. Правилним поравнањем компонената машине, калибрација помаже у одржавању конзистентности и прецизности у производним операцијама. Уобичајени методи калибрације подразумевају коришћење ласерских сензора и прецизних мерних инструмената за подешавање осовина машине. Напредни софтверски алати се такође често користе, што омогућава операторима да директно постављају параметре путем пријатељских интерфејса. Искуства из фабричких условa показују значајна побољшања у раду након калибрације, као што су квалитет и конзистентност производње. Ова побољшања су нарочито примећива у системима великих серија где сваки милиметар важи.

Sprovođenje preventivnih mera održavanja ključna je za održavanje automatskih mašina za navoj u funkcionalnom i efikasnom stanju. Ključne prakse uključuju redovno ispitivanje delova mašine, podmazivanje pokretnih komponenti i pravovremenu zamenu istrošenih delova. Ove mere mogu drastično smanjiti učestalost kvarova, time produžavajući vek trajanja mašinerije. Statistike pokazuju da fabrike koje primenjuju efikasne strategije održavanja beleže značajno smanjenje nenadnog prestanka rada. Ovaj proaktivni pristup ne samo da poboljšava pouzdanost mašina, već i povećava ukupnu produktivnost, omogućavajući neprekidne cikluse proizvodnje i smanjujući skupocene zastoje.

Примена најбољих пракси у руковању материјалима је основна за смањивање проблема са хранењем и побољшање оперативне ефикасности код аутоматских машина за завртање. Обавезно је да се осигура да су материјали правилно измерени и предобрађени, како би се смањила могућност закочења или неправилног хранења током рада. Ергономски дизајн има кључну улогу, јер помаже у смањивању замора при ручном руковању и убрзава процес рада. Подаци о грешкама у руковању материјалима указују на њихов утицај на ефикасност производње, где често лоше управљање материјалима доводи до повећаних трошкова производње и смањене продукције. Ублажавање ових грешака кроз побољшане методе руковања може довести до глатког рада и на крају веће продуктивности.

Rešavanje problema sa zaglavljenim mehanizmima za hranjenje vijaka ključno je za održavanje glatkog toka proizvodnih procesa. Uobičajeni uzroci zaglavljivanja često uključuju nepravilno poravnate vijke, istrošene hranitelje ili strani materijal koji blokira putanje. Proaktivni pristup rešavanju ovih problema uključuje redovne inspekcije i zamenu istrošenih delova na vreme. Na primer, sprovođenje vizuelnih pregleda i korišćenje dijagnostičkih alata može pomoći u unapred identifikovanju potencijalnih problema sa zaglavljivanjem pre nego što eskaliraju. Istraživanja iz industrije pokazuju da fabrike koje sprovode redovne inspekcije beleže smanjenje slučajeva zaglavljivanja za 30%. Pored toga, stručnjaci iz proizvodnje ističu da prilagođavanje uglova hranitelja i osiguranje odgovarajućeg podmazivanja predstavljaju efikasna rešenja za smanjenje učestalosti zaglavljivanja.

Smanjivanje vremena nedostupnosti usled trošenja mašinskih komponenti je ključno za održavanje efikasnosti proizvodnje. Korišćenje materijala i delova visokog kvaliteta može značajno da poveća trajnost, time smanjujući učestalost kvarova. Na primer, ulaganje u vijke od kvalitetnog legiranog metala i izdržljive dozatore pokazalo se kao efikasno u produženju radnog veka čak 25%. Pored toga, redovne preventivne kontrole, koje uključuju čišćenje i podmazivanje delova, igraju ključnu ulogu u smanjivanju neočekivanih kvarova. Fabrike koje primenjuju ove strategije beleže smanjenje nenadzornih vremena nedostupnosti za 40%, što potvrđuje efikasnost upotrebe kvalitetnih materijala i redovnog održavanja u smanjivanju prekida rada.

Прилагођавање аутоматских машинa за завртање комплексним захтевима склапања је од суштинске важности за индустрију са разноврсним производним потребама. Недавни напредаци у софтверу и технологији значајно су проширили могућности ових машина, омогућавајући им извршавање широког спектра примена, од електронике до склапања возила. Ови напредци обухватају софистициране програмске интерфејсе и компоненте које се могу прилагодити како би машине могле да се приспособе различитим величинама и позицијама завртања. Компаније као што је Тесла успешно су прилагодиле своје машине за обављање сложених производних задатака, чиме су постигнуте већа продуктивност и прецизност. Интеграција таквих технолошких достигнућа потврђује способност аутоматских машина за завртање да се без проблема прилагоде еволуирајућим изазовима склапања у различитим секторима, оптимизујући тиме оперативну ефикасност.

Efikasna upotreba automatskih mašina za navoj zavisi od razvoja ključnih veština operatera. Operatori moraju da imaju duboko razumevanje komponenti mašine, tehnika otklanjanja kvarova i efikasnih metoda održavanja. Programi obuke obogaćuju operatore ovim veštinama, što dovodi do povećanja efikasnosti i produktivnosti mašine. Jedan upečatljiv primer je studija slučaja sa fabrike koja je zabeležila povećanje produktivnosti za 25% nakon što su operatori prošli obuku za unapređenje veština. Ovakvi programi omogućavaju operatorima da se suoče sa kompleksnim situacijama, čime se optimizuje izlaz mašine i smanjuju prekidi u radu.

Безбедносни и радни протоколи су кључни елементи при раду са аутоматским машинама за завртање. Спречавање несрећа на поступцима не само што чува операторе од несрећа, већ такође побољшава укупну ефикасност радног тока. Примери укључују ношење заштитне опреме и успостављање безбедних зона око машина како би се спречиле несреће. Фабрике које имају формализоване протоколе извештавају о смањењу стопе несрећа за 40% у поређењу са онима које нису имале те протоколе. Ово значајно смањење истиче важност структурираног приступа безбедности и управљању радним током, чиме се осигурава непрекидан рад машина и безбедност запослених.

Napredne mašinske dijagnostike služe kao ključni alat za predviđanje potencijalnih kvarova i optimizaciju performansi mašina. Tehnologije poput IoT i veštačke inteligencije pojačavaju dijagnostičke mogućnosti, omogućavajući praćenje u realnom vremenu i proaktivne strategije održavanja. Na primer, IoT uređaji mogu pratiti metrike zdravlja mašina i slati upozorenja pre nego što problemi eskaliraju, dok algoritmi veštačke inteligencije analiziraju podatke kako bi predvideli trendove u performansama. Studija o uzročnim efektima ovih tehnologija je pokazala da su fabrike koje koriste IoT i veštačku inteligenciju postigle poboljšanje operativnih performansi za 30%, čime se demonstrira transformaciona snaga tehnoloških dostignuća u oblasti mašinske dijagnostike.