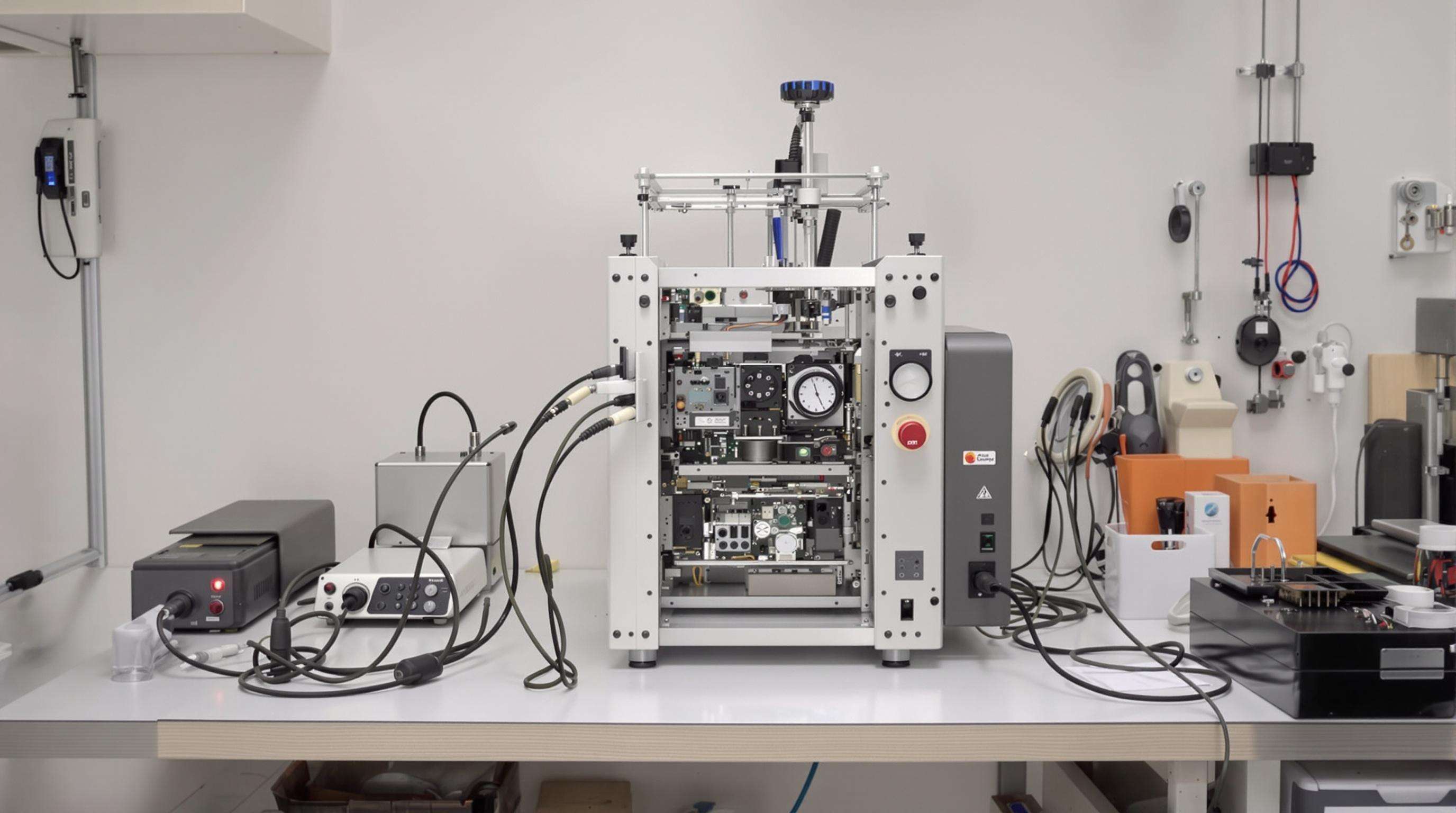

Мале продавнице за поправку електронике и лабораторије за прототипе све су озбиљније у томе да у овом тренутку искористе свој ограничен простор. Зато многи прелазе на аутоматске лемчање које заузимају око 40% мање простора у поређењу са старијим моделима. Магазине које раде на просторима мањим од 500 квадратних метара сматрају да добијају много бољу вредност и од компактних система - око 80% стопе коришћења у поређењу са само 55% када користе те велике грубове машине. Овај тренд помаже урбаним микрофабрикама да напредују јер им је потребна пристојна снага за лемљење, али немају луксуз одвојених машинских соба. Неки стартап-у у средиштима градова заправо управљају целим производним линијама у претвореном гаражима захваљујући овим решењима за штедњу простора.

Анализа индустрије открива сложену годишњу стопу раста (ЦАГР) од 22% за компактне аутоматске системе за лемљење од 2020. године, што је превазишло шире тржиште индустријских машина за 9 проценатних поена. Кумулативни пораст усвајања од 68% корелише са мерећим побољшањима:

Ови резултати истичу стратешки прелаз од ручних станица ка компактној аутоматизацији која одговара ограниченим распоредима.

Модерне 14"14" аутоматске лемчарке сада постижу 98% парности топлотне ефикасности са јединицама у пуној величини кроз три иновације:

Пољска студија из 2023. показала је да компактни модели завршавају 220 прецизних споја/час у поређењу са 180 у већим машинама, доказујући да мала автоматизација може повећати продуктивност и истовремено штедити простор.

Када дизајнирају нову опрему, инжењери се залажу за софистициране алате за компјутерско моделирање како би смањили празне ваздушне џепове унутар машине. Шта је било резултат? Модерне компактне верзије заузимају око 62% мање простора у фабрици у поређењу са старијим дизајнима према подацима из индустрије из прошлогодишњег извештаја о референци. Многи произвођачи сада укључују решења вертикалног спајања заједно са тим практичним модуларним спојним компонентама које и даље спајају све потребне функције у мале узоре. За мање уставе радионице посебно, бенчтоп модели су опремљени паметним организаторима каблова који се уклапају када нису потребни плус савијају просторије за складиштење. Ове карактеристике чине огромну разлику за сервисе који раде на просторима мањим од 500 квадратних метара, где сваки центиметар рачуна за одржавање ствари уређених и продуктивних без жртвовања неопходних алата.

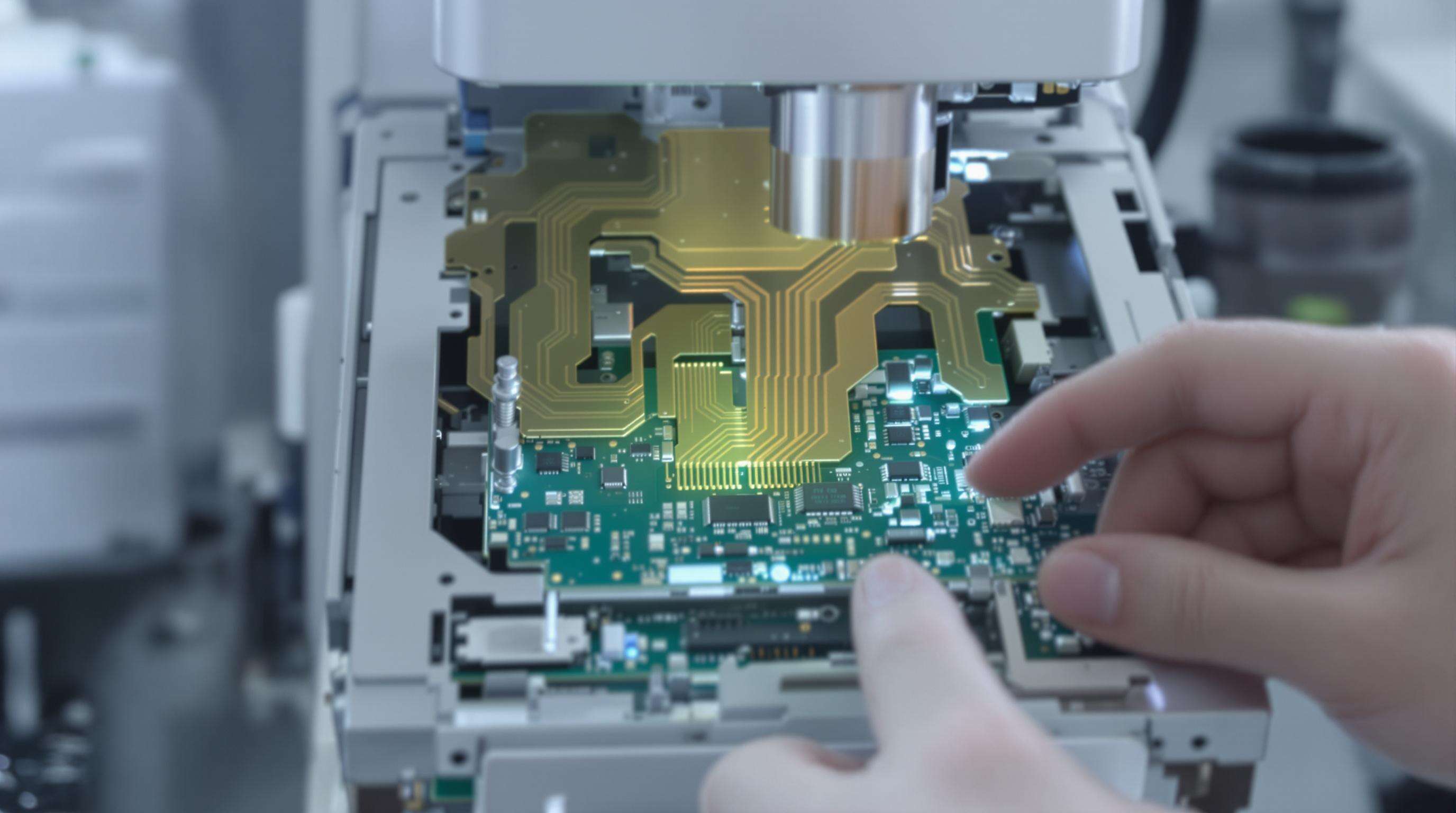

Уграђени микропроцесори пружају прецизност температуре око плюс или минус 0,01 степени Целзијуса кроз 18 различитих програмираних профила, што је упоредно ономе што видимо у индустријској опреми у пуном обиму. Када је реч о топлотном управљању, ови системи пружају повратну информацију у реалном времену која мења ниво снаге око 400 пута у секунди. То помаже да се одржавају квалитетни зглобови чак и када се ради у тесним просторима где се традиционалне методе могу борити. Према истраживању које је објавила МИТ Роботика још 2022. године, мање јединице опремљене уграђеном технологијом вида успеле су да постигну скоро 98,4 одсто тачности за правилно постављање лемпира. То је прилично импресивно с обзиром да су победили ручни рад за више од половине у тим тесним условима са којима се већина фабрика свакодневно суочава.

Алуминијумске легуре ваздухопловства и композитни оквири од угљенских влакана смањују тежину за 40% док повећавају отпорност на торзију 3,2 у односу на челик. Многослојни керамички грејачи издржу 18.000 топлотних циклуса без деградације, потврђен од стране Међународног института за материјале (2024). Ови напредоци подржавају у средњем периоду између 15 000 сати (MTBF) на истом нивоу са системима пуне величинеупркос смањеним величинама.

У Портланд-у, поправни објекат је повећао проток за 40% након што је усвојио аутоматске машине за лемљење (изучавање случаја 2023). Техници су свакодневно завршили 2732 комплексна поправка ПЦБ-а, што је пораст од 1922 са ручним методама, док су одржавали 99,4% интегритета зглобова. Програмски програмирани профили смањују време постављања између радова за 65%, показујући да компактна аутоматизација може да се скалира са различитим производним потребама.

Оператори пријављују 4852% мање грешака хладних зглобова и прелаза користећи аутоматске машине у поређењу са ручним лемчањем (2024 Лемчање квалитета бенчмарк). Термичко праћење на микросекундином нивоу спречава оштећење компоненти, са стопом грешке испод 0,7% на преко 12.000+ зглобова у стресним тестовима. Ова прецизност смањује време прераде за 811 сати недељно у типичним малим радионицама.

| Metrički | Машине за аутоматску употребу | Ручно лемљење |

|---|---|---|

| Брзина (углове/час) | 220-260 | 70-90 |

| Tačnost temperature | ±1,2°C | ± 8-15°C |

| Конзистенција (σ) | 0.04mm | 0,31 мм |

| Време обуке | 6-8 sati | 120+ сати |

Недавни подаци показују да аутоматске машине пружају 5,9 брже циклуса и 88% мање варијабилности у запремини лемења неопходан за ПЦБ високе густине и миниатюрне компоненте.

Модерни компактни модели издржу 14,000+ сати рада у забрзаним тестовима (2022 Студија трајности). Напређени керамички грејни елементи одржавају стабилност кроз 95.000+ цикла грејањаеквивалентни 68 година континуиране употребе. Правилно одржаване јединице показују мање од 5% деградације перформанси након 24 месеца, што одговара дуговечности индустријских система пуне величине.

Микропроцесорски контролисани системи за грејање одржавају тачност од ±1°C током 8-часових смена користећи сензоре термопарола и ПИД алгоритме, спречавајући топлотне претераности. Студија о обради материјала 2024. године открила је да ова прецизност смањује дефекте споја за 34% у поређењу са ручним гвожђама, док оптимизација преноса топлоте смањује потрошњу енергије за 18%.

Системи за машинско визију мапирају распореде ПЦБ-а у брзини од 120 ФПС са резолуцијом од 5 микрона. Када се комбинују са алгоритмима за самоучење, постижу тачност постављања компоненти од 99,2%27% већу од модела 2020. године. Ово елиминише ручно програмирање путања, омогућавајући реконфигурацију посла за мање од 90 секунди путем једноставних ЦАД преузимања.

Керамички грејачи са графиним премазом пружају 40% бржу топлотну рекуперацију од нихромних елемената. У комбинацији са аутоматским режимом спавања који се активира након 30 секунди неактивности, они смањују потрошњу енергије у стању спремања за 72% (Индустријска енергетска метрика 2023). У радионицама се штеди 1.200+ долара годишње по машини, без компромиса на врхунској перформанси.

Комплектне аутоматске машина за лемљење брзо се развијају како би задовољиле захтеве за минијутуризацијом и паметнијом производњом. Аналитичари пројектују 30% повећање ухваће модела на клупу до 2027. године као што се радионице приоритетно користе за ефикасност простора без жртвовања продукције. Ове промене одражавају шире покрете ка одрживим, повезаним производњим екосистемима.

Произвођачи смањују трагове и истовремено повећавају прецизност. Нови модели на клупу подржавају микропољување за компоненте мање од 0,2 mm , задовољавање потреба у медицинским и ваздухопловним областима. Напређени ласерски системи и вертикални дизајн радног простора омогућавају 40% мањи отисак од традиционалних јединица.

Покушај за Процеси у складу са RoHS-ом убрзао је усвајање легова без олова и биоразградљивих флукса. Истраживање из индустрије из 2024. године показало је да 72% произвођача користи профиле за лемљење са ниском енергијом, смањујући потрошњу енергије до 25%. Модуларна конструкција такође подржава рециклирање компоненти, усклађивање са циљевима циркуларне економије.

Сензори повезани са облаком сада прате топлотне перформансе и ношење врха у реалном времену. Уредби који користе системе које омогућавају ИОТ постижу 92% оперативног времена опреме кроз континуирано праћење. Прогнозни алгоритми анализирају обрасце коришћења да би планирали одржавање пре него што се погоршања случају, смањујући трошкове за време простора за 18 хиљада долара годишње по машини.

Комплектне аутоматске машина за лемљење помажу да се уштеди простор, побољша брзина реконфигурације радне станице, смањи трошкови енергије и повећа задовољство оператера због дизајна који штеди простор.

Ове машине користе микропроцесорски контролисан систем грејања и ПИД алгоритме, који омогућавају прецизну контролу температуре и повратну информацију у реалном времену, одржавајући тачност температуре у оквиру ± 1 °C.

Да, компактне лембене машине користе напредне материјале као што су алуминијум ваздухопловне класе и композити од угљенских влакана који повећавају трајност, постижући просечно време између неуспеха упоредиво са системима у пуној величини.

Будући трендови укључују повећано усвајање модела на кутији, напредак у минијатуризацији, одрживост са лембањем без олова и интеграцију ИОТ-а за удаљено праћење и предвиђачко одржавање.