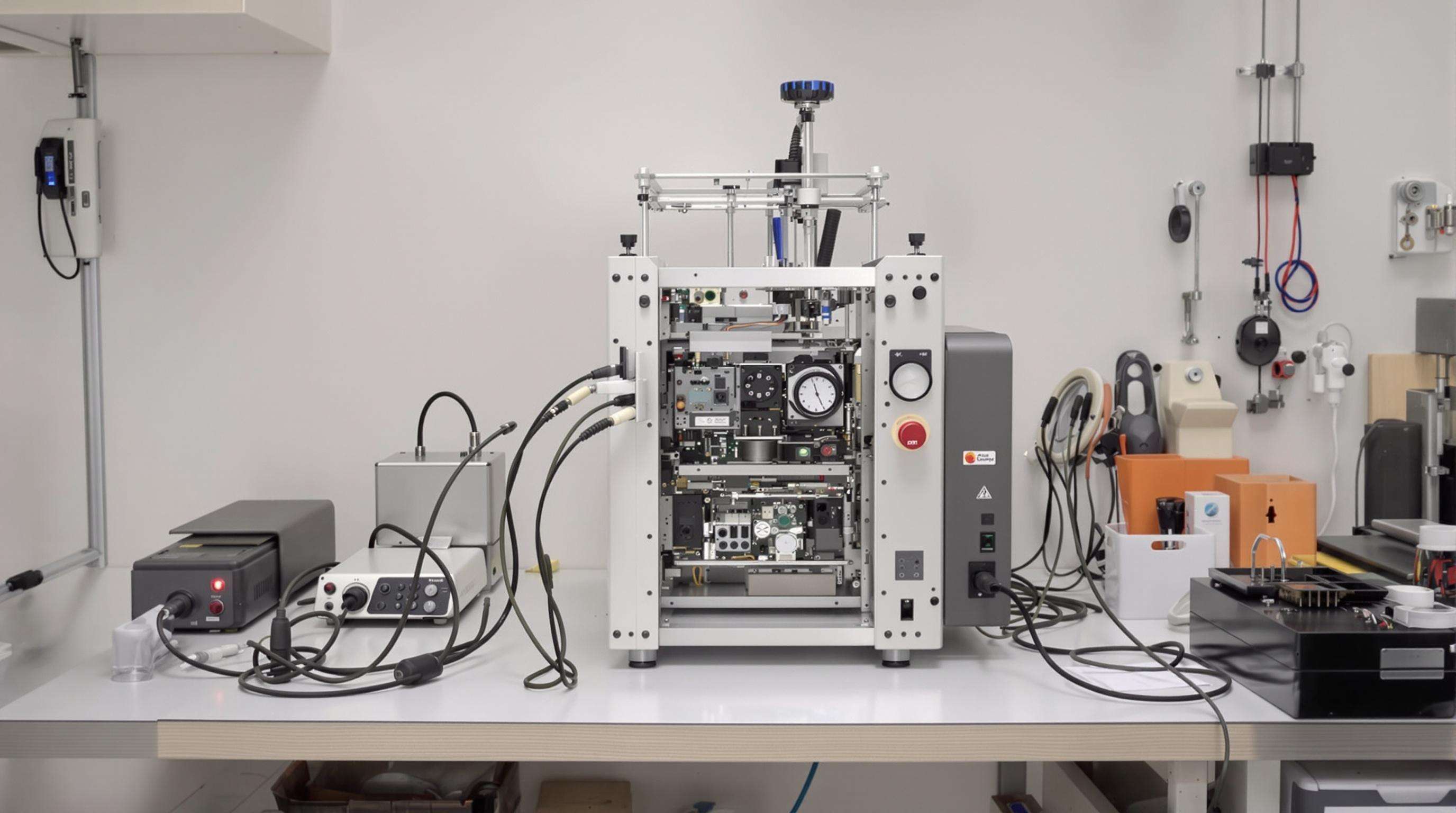

Små elektronikreparationsverkstäder och prototyplaboratorier tar idag allvar med att utnyttja sin begränsade yta på bästa sätt. Det är därför som många byter till bordsbundna automatiserade lödmaskiner, som tar upp cirka 40% mindre plats jämfört med äldre modeller. Verkstäder som arbetar i rum som är mindre än 500 kvadratfot upplever också att de får mycket bättre effektivitet från kompakta system – runt 80% användning jämfört med bara 55% när man använder de stora, voluminösa maskinerna. Denna trend hjälper urbana mikrofabriker att frodas, eftersom de behöver bra lödkapacitet men inte har möjlighet till separata maskinrum. Vissa start-up-företag i stadskärnorna lyckas faktiskt hantera hela produktionslinjer i omvandlade garager tack vare dessa platsbesparande lösningar.

Industrianalys visar en sammansatt årlig tillväxt (CAGR) på 22% för kompakta automatiserade lödsystem sedan 2020, vilket överträffar den bredare industrimaskinmarknaden med 9 procentenheter. Den totala ökningen i användning med 68% korrelerar med mätbara förbättringar:

Dessa resultat understryker ett strategiskt steg från manuella stationer till kompakta automationslösningar som passar in i begränsade layouter.

Modern 14"-14" automatisk lödmaskiner uppnår nu 98% termisk effektivitet jämfört med fullstorhetsenheterna genom tre innovationer:

En fältstudie från 2023 visade att kompakta modeller kunde utföra 220 precisionslötfogar per timme jämfört med 180 i större maskiner, vilket bevisar att småskalig automatisering kan öka produktiviteten samtidigt som plats sparas.

När man utvecklar ny utrustning använder ingenjörer sig av avancerade datorbaserade modelleringstekniker för att minska tomma luftfyllda rum inuti maskineriet. Resultatet? Enligt branschdata från årets benchmarkrapport tar moderna kompakta versioner upp ungefär 62 procent mindre plats på fabriksgolvet jämfört med äldre design. Många tillverkare integrerar nu vertikal stapling tillsammans med de praktiska modulära lötfunktionerna, som fortfarande inkluderar alla nödvändiga funktioner i en liten yta. Särskilt för mindre verkstadssätt är bordsmodeller utrustade med smarta kabelorganisatörer som kan vikas undan när de inte behövs, samt utklappbara lagringsområden. Dessa funktioner gör ett stort skillnad för reparationsskolor som arbetar i lokaler under 500 kvadratfot, där varje centimeter räknas för att hålla allt ordnat och produktivt utan att offra nödvändiga verktyg.

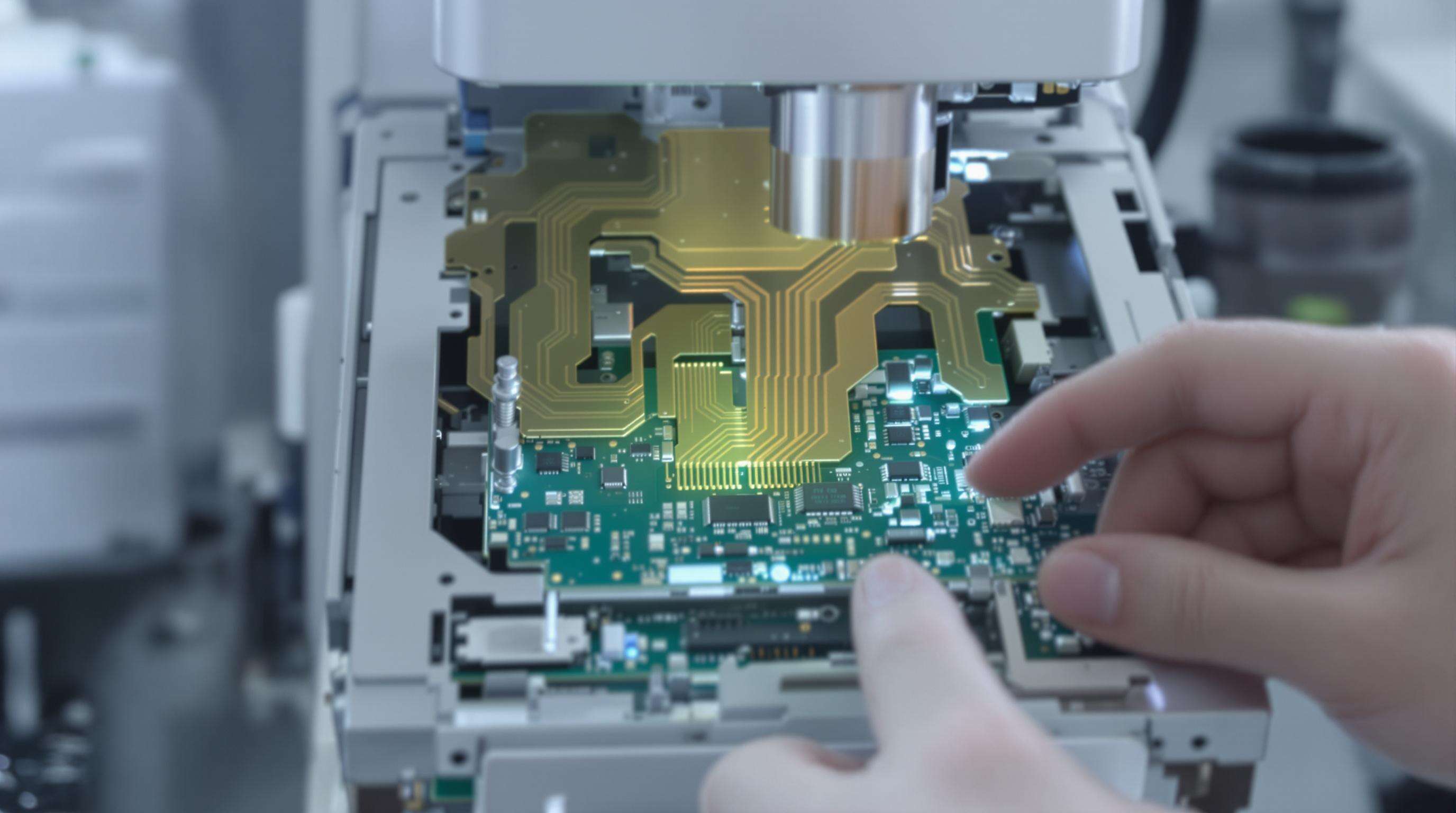

De inbyggda mikroprocessorerna ger en temperaturprecision på ungefär plus eller minus 0,01 grader Celsius genom 18 olika programmerbara profiler, vilket är jämförbart med det vi ser i fullskalig industriell utrustning. När det gäller värmereglering erbjuder dessa system realtidsfeedback som justerar strömnivåerna ungefär 400 gånger per sekund. Detta hjälper till att upprätthålla hög kvalitet i lödförsäljningar även när man arbetar i trånga rum där traditionella metoder kan ha svårt. Enligt forskning som publicerades av MIT Robotics år 2022 lyckades mindre enheter utrustade med integrerad visionteknik uppnå nästan 98,4 procent precision vid korrekt placering av lödmaterial. Det är faktiskt ganska imponerande, eftersom de överträffade manuell bearbetning med mer än hälften i de trånga förhållanden som de flesta fabriker möter dagligen.

Aerokosmiska aluminiumlegeringar och karbonfiberkompositramar minskar vikten med 40 procent samtidigt som de ökar tvärkraftsresistensen med 3,2 gånger jämfört med stål. Keramiska uppvärmningselement med flera lager klarar 18 000 temperaturcykler utan försämring, enligt valideringen av International Materials Institute (2024). Dessa framsteg stöder en medelvärde mellan fel (MTBF) på 15 000 timmar – i linje med fullstor system – trots minskad storlek. prestandafördelar med automatiska lödmaskiner i praktiska tillämpningar kasustudie: 40 procent högre produktivitet i en elektronikreparationsverkstad

En reparatörsanläggning baserad i Portland ökade sin produktion med 40% efter att ha börjat använda automatiska lödmaskiner (case study från 2023). Teknikerna utförde 27–32 komplexa PCB-reparationer per dag, jämfört med tidigare 19–22 med manuella metoder, samtidigt som 99,4% ledförsäkran upprätthölls. Programmerbara profiler minskade förberedelsetiden mellan jobben med 65%, vilket visar att kompakt automation kan skalas i takt med varierande produktionsbehov.

Operatörer rapporterar att det uppstår 48–52% färre kalla försnillningar och brottslödningar vid användning av automatiserade maskiner jämfört med manuell lödning (2024 Lödkvalitetsbenchmark). Termisk övervakning på mikrosekundsnivå förhindrar komponentskador, med felrater under 0,7% vid stressprovning av mer än 12 000 försnillningar. Denna precision minskar omarbetszeit med 8–11 timmar per vecka i vanliga små verkstäder.

| Metriska | Maskiner för automatisk drift | Manuell lödning |

|---|---|---|

| Hastighet (försnillningar/tim) | 220-260 | 70-90 |

| Temperatursäkerhet | ±1,2°C | ±8-15°C |

| Konsekvens (σ) | 0.04mm | 0,31 mm |

| Utbildningstid | 6-8 timmar | 120+ timmar |

Nya data visar att automatiserade maskiner ger 5,9 gånger snabbare cykeltider och 88% mindre variation i lötvolymer – viktigt för högintensiva PCB:er och miniatyriserade komponenter.

Modernt kompakta modeller klarar över 14 000 drifttimmar i accelererade tester (2022 Durability Study). Avancerade keramiska värmeelement behåller sin stabilitet genom mer än 95 000 uppvärmningscykler – motsvarande 6–8 år av kontinuerlig användning. Bra underhållna enheter visar en prestandadegradation på mindre än 5% efter 24 månader, vilket motsvarar längdenheten hos fullskaliga industriella system.

Mikroprocessorstyrda värmesystem upprätthåller en noggrannhet på ±1°C under 8-timmarsvärden med hjälp av termoelementssensorer och PID-algoritmer, vilket förhindrar överhettning. En studie från 2024 om materialhantering visade att denna precision minskar defekter i lötförband med 34 % jämfört med manuella lötkislar, samtidigt som optimerad värmeöverföring minskar energiförbrukningen med 18 %.

Maskinvisionssystem kartlägger PCB-layout med 120 FPS och en upplösning på 5 mikron. När de kombineras med självinlärande algoritmer uppnår de en komponentplacering med en noggrannhet på 99,2 % – 27 % högre än modeller från 2020. Detta eliminerar manuell vägprogrammering och gör det möjligt att omkonfigurera jobb på mindre än 90 sekunder genom enkel CAD-uppladdning.

Keramiska kärnvärmare med grafenavläckningar ger 40% snabbare värmeåtervinning än nichromelement. I kombination med automatiskt sovande lägen som aktiveras efter 30 sekunder av inaktivitet minskar dessa standby-strömförbrukningen med 72% (Industrial Energy Metrics 2023). Verkstäder sparar över 1200 dollar per maskin, utan att kompromissa med toppprestanda.

Kompakt automatiska lödmaskiner utvecklas snabbt för att möta efterfrågan på miniaturisering och smartare tillverkning. Analytikerna räknar med att ökning av antalet bänkmodeller med 30% fram till 2027 i praktiken är det viktigt att man har en effektiv arbetsplats utan att offra resultat. Dessa förändringar speglar bredare rörelser mot hållbara, sammankopplade produktionsekosystem.

Tillverkarna minskar fotavtryck samtidigt som de ökar precisionen. Nytt stöd för bänkplattformar mikrosoldering för komponenter under 0,2 mm , som tillgodoser behoven inom medicin och rymdteknik. Avancerade lasersystem och vertikala arbetsplatser gör att fotavtryck är 40% mindre än traditionella enheter.

Det är en fördel. RoHS-kompatibla processer har påskyndat införandet av blyfria legeringar och biologiskt nedbrytbara flöden. En branschundersökning från 2024 visade att 72% av tillverkarna använder lågenergiledningsprofiler, vilket minskar strömförbrukningen med upp till 25%. Modulär konstruktion stöder också återvinning av komponenter, vilket är i linje med målen för cirkulär ekonomi.

Sensorer kopplade till molnet spårar nu värmeprestanda och tippslitage i realtid. Anläggningar som använder IoT-aktiverade system 92% drifttid för utrustning genom kontinuerlig övervakning. Förutspående algoritmer analyserar användningsmönster för att schemalägga underhåll innan fel inträffar, vilket minskar nedläggningskostnaderna med 18 000 dollar per maskin per år.

Kompakta automatiserade lödmaskiner hjälper till att spara plats, förbättra hastigheten vid omställning av arbetsstationer, minska energikostnaderna och öka operatörens nöjdhet tack vare deras platsbesparande design.

Dessa maskiner använder mikroprocessorstyrda värmesystem och PID-algoritmer, vilket möjliggör noggrann temperaturkontroll och realtidsfeedback, och upprätthåller temperaturprecision inom ±1°C.

Ja, kompakta lödmaskiner använder avancerade material som aluminium i luftfartygsklass och kolfiberkompositer som förbättrar hållbarheten, och uppnår en medeltid mellan fel som är jämförbar med fullstor system.

Trender för framtiden inkluderar ökad anpassning av bordsmodeller, framsteg inom miniatyrisering, hållbarhet med blyfri lödning och IoT-integration för fjärrövervakning och prediktiv underhåll.