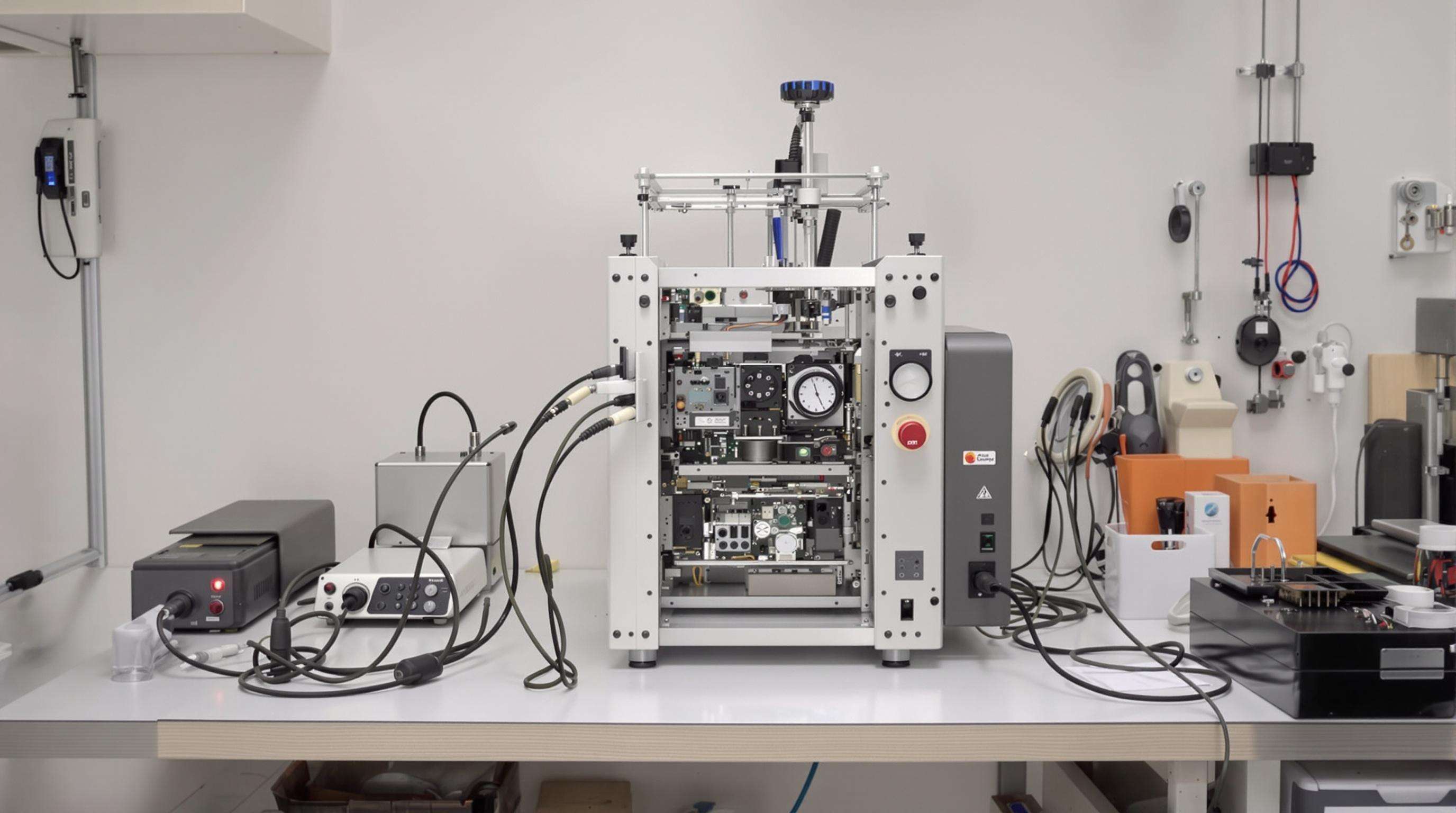

ร้านซ่อมแซมอุปกรณ์อิเล็กทรอนิกส์ขนาดเล็กและห้องปฏิบัติการสร้างต้นแบบกำลังให้ความสำคัญอย่างจริงจังในการใช้ประโยชน์จากพื้นที่จำกัดของพวกเขา นั่นคือเหตุผลที่หลายแห่งหันมาใช้เครื่องบัดกรีอัตโนมัติแบบตั้งโต๊ะ ซึ่งใช้พื้นที่ลดลงประมาณ 40% เมื่อเทียบกับรุ่นเก่า เวิร์กช็อปที่มีพื้นที่ทำงานไม่ถึง 500 ตารางฟุต ก็พบว่าระบบขนาดกะทัดรัดให้ประสิทธิภาพที่ดีกว่ามาก โดยมีอัตราการใช้งานประมาณ 80% เมื่อเทียบกับเพียง 55% เมื่อใช้เครื่องขนาดใหญ่ที่มีพื้นที่มาก แนวโน้มนี้ช่วยให้โรงงานขนาดเล็กในเมืองเติบโตได้ดี เนื่องจากพวกเขามีความต้องการพลังงานในการบัดกรีที่เหมาะสม แต่ไม่มีพื้นที่สำหรับแยกห้องเฉพาะสำหรับเครื่องจักร บางสตาร์ทอัพในใจกลางเมืองสามารถจัดการสายการผลิตทั้งหมดภายในโรงรถที่ปรับเปลี่ยนแล้ว ด้วยโซลูชันที่ช่วยประหยัดพื้นที่เหล่านี้

การวิเคราะห์อุตสาหกรรมแสดงให้เห็นถึงอัตราการเติบโตรายปีรวม (CAGR) ของ 22% สําหรับระบบผสมอัตโนมัติที่คอมพ্যাকท ตั้งแต่ปี 2020 ซึ่งจะเหนือกว่าตลาดเครื่องจักรอุตสาหกรรมที่กว้างขวาง 9 เปอร์เซ็นต์ การเพิ่มขึ้น 68% ของการรับใช้งานรวม

ผลการค้นหาเหล่านี้ทําให้เห็นถึงการเคลื่อนไหวทางกลยุทธ์จากสถานีมือไปสู่ระบบอัตโนมัติที่คอมพัคต์ ที่เหมาะกับการวางแผนที่จํากัด

เครื่องเชื่อมอัตโนมัติ 14"14" ที่ทันสมัยตอนนี้สามารถทําความสําเร็จ 98% ของประสิทธิภาพการเชื่อมต่อทางความร้อนกับหน่วยขนาดใหญ่

การศึกษาภาคสนามในปี 2023 แสดงให้เห็นว่าโมเดลขนาดกะทัดรัดสามารถทำงานเชื่อมประสานที่มีความแม่นยำได้ 220 จุดต่อชั่วโมง เมื่อเทียบกับเครื่องจักรขนาดใหญ่ที่ทำได้เพียง 180 จุดต่อชั่วโมง ซึ่งพิสูจน์ว่าระบบอัตโนมัติขนาดเล็กสามารถเพิ่มผลผลิตได้ในขณะที่ประหยัดพื้นที่

การ ออกแบบ เครื่องมือ ใหม่ ผลลัพธ์? รุ่นคอมแพคต์ที่ทันสมัยใช้พื้นที่น้อยกว่า 62% ในพื้นโรงงาน เมื่อเทียบกับการออกแบบเก่า ๆ ตามข้อมูลของอุตสาหกรรมจากรายงานเปรียบเทียบปีที่แล้ว ผู้ผลิตหลายคนตอนนี้นํามาใช้วิธีการวางคอนโดลิกพร้อมกับส่วนประกอบการผสมแบบโมดูลที่ใช้ได้ง่ายๆ ที่ยังคงเก็บฟังก์ชันที่จําเป็นทั้งหมดไว้ในส่วนเล็กๆ สําหรับการจัดตั้งโรงงานขนาดเล็ก โดยเฉพาะอย่างยิ่ง รุ่นบนเบนจ์ มีเครื่องจัดตั้งสายไฟที่ฉลาด สามารถวางไว้ได้เมื่อไม่จําเป็น และยังสามารถพับพื้นที่เก็บของได้ คุณสมบัติเหล่านี้ทําให้เกิดความแตกต่างอย่างมาก สําหรับร้านซ่อม ที่ทํางานในพื้นที่ที่ต่ํากว่า 500 ตารางฟุต ที่ทุกนิ้วมีความสําคัญ ในการรักษาสิ่งต่างๆ ให้เรียบร้อยและมีผลิต โดยไม่เสียสละเครื่องมือที่จําเป็น

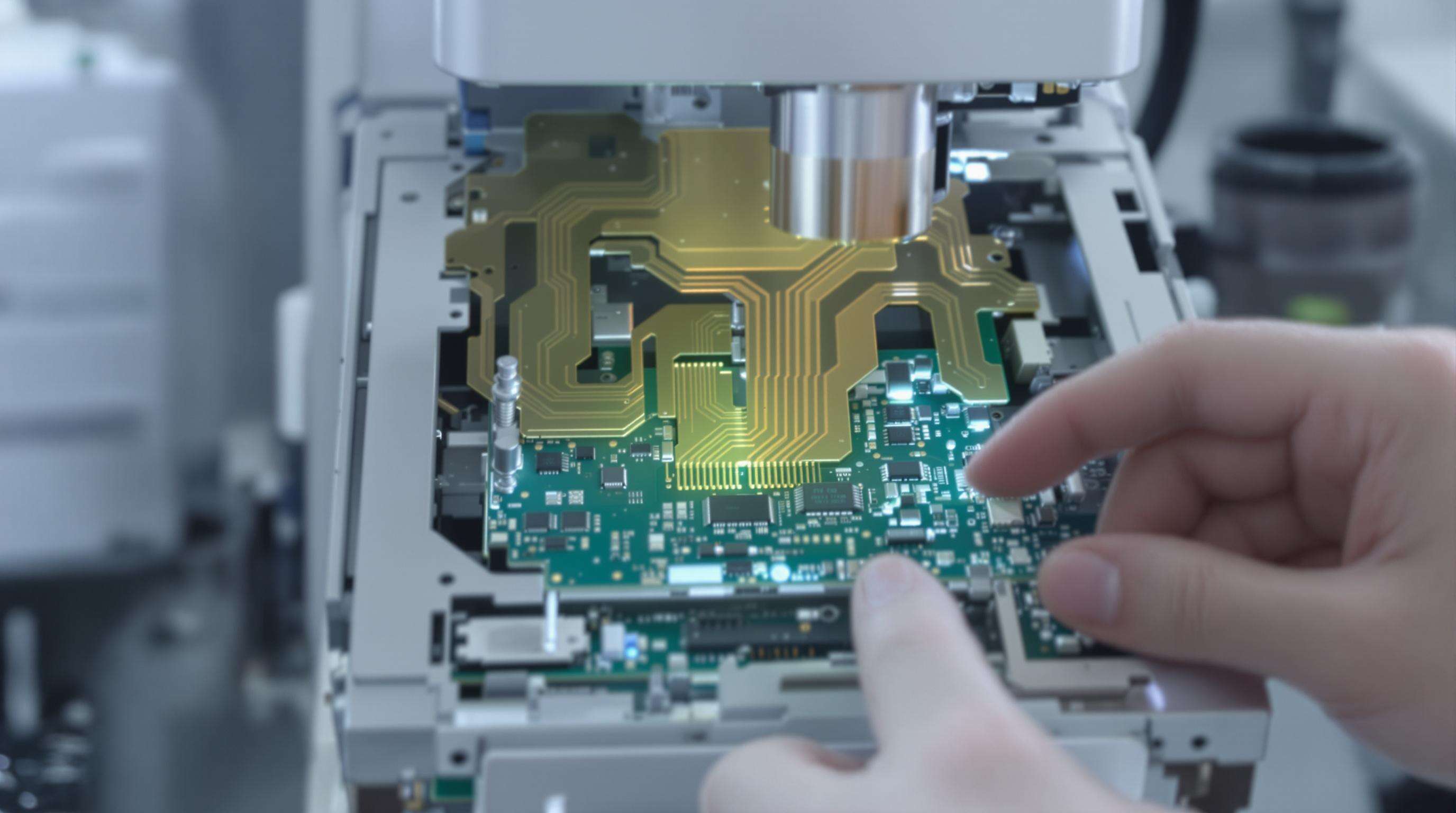

ไมโครโปรเซสเซอร์แบบฝังตัวให้ความแม่นยำของอุณหภูมิประมาณบวกหรือลบ 0.01 องศาเซลเซียส ผ่านโปรไฟล์ที่สามารถตั้งค่าได้ 18 แบบ ซึ่งเทียบเท่ากับสิ่งที่เราเห็นในอุปกรณ์อุตสาหกรรมขนาดเต็ม เมื่อพูดถึงการจัดการความร้อน ระบบที่ใช้ระบบเหล่านี้จะให้ข้อมูลตอบกลับแบบเรียลไทม์ โดยปรับระดับพลังงานประมาณ 400 ครั้งต่อวินาที ช่วยรักษาคุณภาพของการเชื่อมที่ดีแม้ในพื้นที่แคบๆ ที่วิธีการแบบเดิมอาจประสบปัญหา จากการวิจัยที่เผยแพร่โดย MIT Robotics ในปี 2022 ระบบที่มีขนาดเล็กและติดตั้งเทคโนโลยีการมองเห็นในตัวสามารถทำได้ถึงความแม่นยำเกือบ 98.4 เปอร์เซ็นต์ในการวางตะกั่วประสานอย่างถูกต้อง ซึ่งถือว่าค่อนข้างน่าประทับใจ เนื่องจากสามารถเอาชนะการทำงานด้วยมือได้มากกว่าครึ่งหนึ่งในสภาพแวดล้อมที่คับแคบแบบที่โรงงานส่วนใหญ่เผชิญอยู่เป็นประจำ

สายการบิน-ระดับสับสนธิอลูมิเนียมและกรอบคอมพอสิตใยคาร์บอน ลดน้ําหนัก 40% ในขณะที่เพิ่มความต้านทานการบิด 3.2 มากกว่าเหล็ก อุปกรณ์ทําความร้อนเซรามิกหลายชั้นทน 18,000 วงจรทางความร้อนโดยไม่เสียสภาพ ได้รับการรับรองจากสถาบันวัสดุนานาชาติ (2024). ความก้าวหน้าเหล่านี้สนับสนุนการ ระยะเวลาเฉลี่ยระหว่างความผิดพลาด 15,000 ชั่วโมง (MTBF) เท่ากับระบบขนาดเต็ม แม้ขนาดที่ลดลง

โรงงานซ่อมแซมที่ตั้งอยู่ในเมืองโพร์ทแลนด์ เพิ่มผลิต 40% หลังจากนําเครื่องเชื่อมอัตโนมัติมาใช้ (การศึกษากรณี 2023) ช่างเทคนิคทําการซ่อม PCB ที่ซับซ้อน 2732 ครั้งต่อวัน จาก 1922 ครั้งที่ใช้วิธีการมือ โดยยังรักษาความสมบูรณ์แบบของข้อ 99.4% โปรไฟล์ที่สามารถเขียนโปรแกรมได้ ลดเวลาในการตั้งค่าระหว่างงานลง 65% แสดงให้เห็นว่า อัตโนมัติที่คอมพักทัด สามารถปรับขนาดได้ตามความต้องการในการผลิตที่หลากหลาย

ผู้ปฏิบัติงานรายงานว่ามีข้อผิดพลาดจากการเชื่อมต่อแบบเย็น (Cold Joint) และการเชื่อมต่อแบบสะพาน (Bridging) ลดลง 48–52% เมื่อใช้เครื่องจักรอัตโนมัติเมื่อเทียบกับการบัดกรีด้วยมือ (2024 Soldering Quality Benchmark) การตรวจสอบอุณหภูมิระดับไมโครวินาทีช่วยป้องกันความเสียหายของชิ้นส่วน โดยมีอัตราข้อผิดพลาดต่ำกว่า 0.7% จากการทดสอบแรงกดดันในข้อต่อจำนวนกว่า 12,000 จุด ความแม่นยำนี้ช่วยลดเวลาในการแก้ไขข้อผิดพลาดได้ถึง 8–11 ชั่วโมงต่อสัปดาห์ในโรงงานขนาดเล็กทั่วไป

| เมตริก | เครื่องจักรกลอัตโนมัติ | การบัดกรีด้วยมือ |

|---|---|---|

| ความเร็ว (จุดต่อ/ชั่วโมง) | 220-260 | 70-90 |

| ความแม่นยําของอุณหภูมิ | ±1.2°C | ±8-15°C |

| ความสม่ำเสมอ (σ) | 0.04มม. | 0.31 มม. |

| เวลาฝึกอบรม | 6-8 ชั่วโมง | มากกว่า 120 ชั่วโมง |

ข้อมูลล่าสุดแสดงให้เห็นว่าเครื่องจักรอัตโนมัติช่วยลดเวลาในการทำงานแต่ละรอบลง 5.9 เท่า และลดความผันผวนของปริมาณการบัดกรีลงถึง 88% ซึ่งเป็นสิ่งสำคัญสำหรับแผงวงจรพิมพ์ (PCB) ความหนาแน่นสูงและชิ้นส่วนขนาดเล็ก

โมเดลขนาดกะทัดรัดสมัยใหม่สามารถทนต่อการทดสอบแบบเร่งความเร็วได้มากกว่า 14,000 ชั่วโมง (การศึกษาด้านความทนทานปี 2022) องค์ประกอบทำความร้อนเซรามิกขั้นสูงช่วยรักษาเสถียรภาพได้มากกว่า 95,000 รอบการทำความร้อน ซึ่งเทียบเท่ากับการใช้งานอย่างต่อเนื่องนาน 6–8 ปี หน่วยงานที่ได้รับการบำรุงรักษาอย่างเหมาะสมจะมีประสิทธิภาพลดลงไม่เกิน 5% หลังจากผ่านไป 24 เดือน ซึ่งตรงกับอายุการใช้งานของระบบอุตสาหกรรมขนาดใหญ่

ระบบทําความร้อนที่ควบคุมด้วยไมโครโปรเซซอร์รักษาความแม่นยํา ± 1 °C ภายในช่วงเวลา 8 ชั่วโมง โดยใช้เซ็นเซอร์เทอร์โมคอปเปอร์และอัลการิทึม PID เพื่อป้องกันการเกินความร้อน การศึกษาการประมวลผลวัสดุปี 2024 พบว่าความละเอียดนี้ลดความบกพร่องของข้อผสมผสมด้วย 34% เมื่อเทียบกับเหล็กมือ ขณะที่การปรับปรุงการถ่ายทอดความร้อนลดการใช้พลังงาน 18%

ระบบมองเห็นเครื่องหมาย แผนผัง PCB ที่ 120 FPS ด้วยความละเอียด 5 ไมครอน เมื่อคู่กับอัลการิทึมที่เรียนรู้เอง พวกมันสามารถบรรลุความแม่นยําในการวางส่วนประกอบ 99.2% มากกว่าโมเดลปี 2020 นี่ทําให้การเขียนโปรแกรมเส้นทางด้วยมือหายไป โดยทําให้การปรับปรุงงานได้ภายใน 90 วินาที ผ่านการอัพโหลด CAD ง่ายๆ

เครื่องทําความร้อนแกนเซรามิกที่มีเคลือบกราเฟน ให้การฟื้นฟูความร้อนเร็ว 40% มากกว่าธาตุนิคโครม รวมไปถึงโหมดนอนแบบอัตโนมัติที่เปิดตัวหลังจาก 30 วินาทีที่ไม่ทํางาน, เหล่านี้ลดการใช้พลังงานในการรอคอยถึง 72% (Industrial Energy Metrics 2023) ห้างหุ้นประหยัด 1,200+ ดอลลาร์ต่อปี ต่อเครื่อง โดยไม่เสียสละในการทํางานสูงสุด

เครื่องเชื่อมอัตโนมัติขนาดเล็กกําลังพัฒนาอย่างรวดเร็ว เพื่อตอบสนองความต้องการในการลดขนาดเล็กและการผลิตที่ฉลาด นักวิเคราะห์คาดว่า การเพิ่ม 30% ของการนํามาใช้แบบเบนจ์ท็อปโดย 2027 ในขณะที่งานมหกรรมให้ความสําคัญกับการใช้พื้นที่ที่ประหยัด โดยไม่เสียสละผลผลิต การเปลี่ยนแปลงเหล่านี้สะท้อนถึงการเคลื่อนไหวที่กว้างกว่าไปสู่ระบบนิเวศการผลิตที่มีความยั่งยืนและเชื่อมต่อกัน

ผู้ผลิตกําลังลดขนาดของรอยเท้า ขณะที่เพิ่มความแม่นยํา รุ่นใหม่ที่ใช้เบนจ์ เครื่องผสมผสานขนาดเล็กสําหรับส่วนประกอบที่ต่ํากว่า 0.2 มิลลิเมตร , ตอบสนองความต้องการในสาขาแพทย์และอากาศ ระบบเลเซอร์ที่ทันสมัยและการออกแบบพื้นที่ทํางานตั้ง ทําให้การใช้งานน้อยกว่า 40% เมื่อเทียบกับหน่วยประเพณี

การผลักดัน กระบวนการที่สอดคล้องกับ RoHS ได้เร่งการนําเข้าของเหล็กสับสนที่ไม่มีหมู และหลอดที่สามารถทําลายได้ทางชีวภาพ การสํารวจอุตสาหกรรมปี 2024 พบว่า 72% ของผู้ผลิตใช้โปรไฟล์ผสมพลังงานต่ํา ลดการใช้พลังงานถึง 25% การสร้างแบบโมดูลยังสนับสนุนการรีไซเคิลส่วนประกอบ เพื่อให้ตรงกับเป้าหมายเศรษฐกิจหมุนเวียน

เซ็นเซอร์ที่เชื่อมต่อกับเมฆ ตอนนี้ติดตามการทํางานของความร้อน และการสวมปลายในเวลาจริง สถานที่ที่ใช้ระบบ IoT สามารถทํา 92% ระยะเวลาทํางานของอุปกรณ์ ผ่านการติดตามอย่างต่อเนื่อง อัลการิทึมที่คาดการณ์ได้วิเคราะห์รูปแบบการใช้งาน เพื่อกําหนดการบํารุงรักษา ก่อนที่ความล้มเหลวจะเกิดขึ้น ลดค่าใช้จ่ายในการหยุดทํางานลง 18,000 ดอลลาร์ต่อปีต่อเครื่อง

เครื่องบัดกรีอัตโนมัติขนาดกะทัดรัดช่วยประหยัดพื้นที่ ปรับปรุงความเร็วในการปรับเปลี่ยนสถานีทำงาน ลดต้นทุนพลังงาน และเพิ่มความพึงพอใจของผู้ปฏิบัติงาน เนื่องจากดีไซน์ที่ช่วยประหยัดพื้นที่

เครื่องเหล่านี้ใช้ระบบทำความร้อนที่ควบคุมด้วยไมโครโปรเซสเซอร์และอัลกอริธึม PID ซึ่งช่วยให้สามารถควบคุมอุณหภูมิได้อย่างแม่นยำและมีการตอบสนองแบบเรียลไทม์ ทำให้สามารถรักษาความแม่นยำของอุณหภูมิไว้ภายใน ±1°C

ใช่ เครื่องบัดกรีขนาดกะทัดรัดใช้วัสดุขั้นสูง เช่น อลูมิเนียมเกรดอากาศยานและคอมโพสิตคาร์บอนไฟเบอร์ ซึ่งช่วยเพิ่มความทนทาน และทำให้มีเวลาเฉลี่ยระหว่างความล้มเหลว (MTBF) เทียบเท่ากับระบบขนาดเต็ม

แนวโน้มในอนาคต ได้แก่ การเพิ่มขึ้นของการใช้งานแบบตั้งโต๊ะ (benchtop models) การพัฒนาด้านการย่อขนาดลง การดำเนินงานอย่างยั่งยืนด้วยการบัดกรีที่ปราศจากสารตะกั่ว และการผสานรวม IoT เพื่อการตรวจสอบระยะไกลและการบำรุงรักษาเชิงคาดการณ์