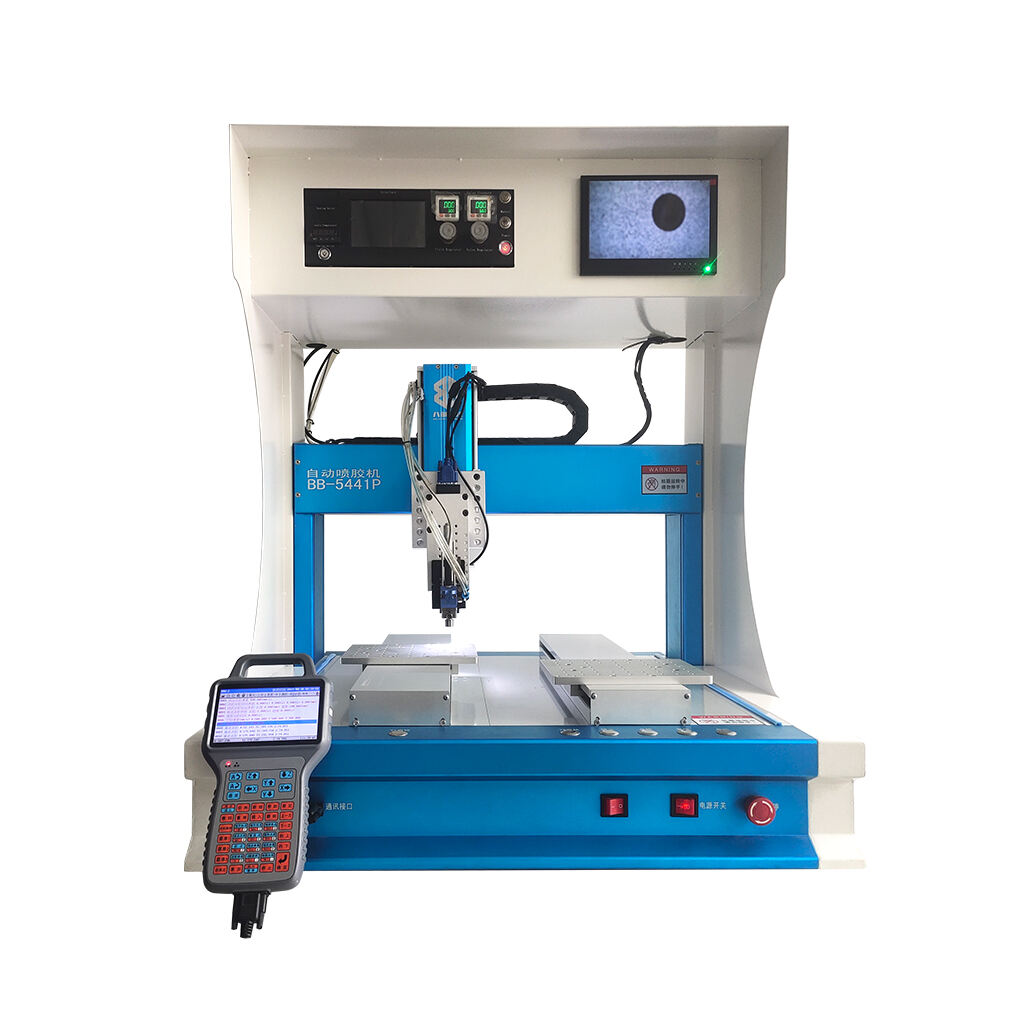

Otomatik vida makineleri, verimliliğini ve hassasiyetini artıran temel bileşenler üzerine kurulmuştur. Bu makineler genellikle vidaların sürekli teminini sağlayan ve durma süresini en aza indirgeyen gelişmiş bir besleme sistemiyle donatılmıştır. Genellikle yüksek torklu motorlarla çalışan tahrik mekanizması hızlı işlemleri desteklerken, ana kontrol ünitesi tüm süreci yöneterek çeşitli vida desenleri için esnek programlama imkânı sunar. Bu makinelerin otomasyon mekaniği yüksek hızda işlem yapmayı sağlar ve vida sıkma işlemlerinde tutarlı kaliteyi garanti altına alır; bu da manuel işlemlerde görülen insan hatalarını ortadan kaldırır. Bir rapora göre IndustryWeek , üretim hatlarında otomatik vida makineleri kullanan firmalar, döngü sürelerinin kısalması ve doğruluk seviyesinin artmasıyla beraber verimlilikte %50'ye varan artışlar gözlemlemiştir. Bu veriler, modern imalatta otomasyonun dönüştürücü potansiyelini açıkça ortaya koymaktadır.

Otomatik vida makinelerinin, otomatik tornavida sistemleriyle entegrasyonu, montaj hattı verimliliğini önemli ölçüde artırır. Bu makineler ve tornavidalar işlemi senkronize ederek sorunsuz geçişler ve sürekli iş akışı sağlar. Bu entegrasyon, işgücü maliyetlerini ciddi şekilde azaltabilir çünkü makineler karmaşık görevleri bağımsız olarak gerçekleştirerek manuel denetimin gerekliliğini ortadan kaldırır. Ayrıca, senkronize işlemlerden kaynaklanan hassasiyet, ürün kalitesini optimize ederek hataları en aza indirger ve müşteri memnuniyetini artırır. 2022'de bir manufacturing.net çalışması önde gelen bir elektronik üreticisinin bu sistemleri başarıyla nasıl entegre ederek montaj sürelerini %30 oranında kısalttığını ve hata oranlarını %40 oranında düşürdüğünü detaylandırdı; bu da üretim kapasitelerini artırmada ileri düzey otomasyon araçlarının sinerjisini gözler önüne serdi.

Kritik öneme sahip sıkma uygulamalarında hassasiyet, otomatik vida makinelerinin sunduğu yüksek doğruluk sayesinde sağlanır. Bu makineler, manuel işlemlere kıyasla hata oranlarını ciddi şekilde düşürür; istatistikler, otomatik sıkma işlemlerinin %1'in altında hata oranı üretirken manuel uygulamalarda bu oranın %15'in üzerine çıktığını göstermektedir. Böylece ürünlerin özellikle savunma sanayii ve elektronik gibi doğruluğun hayati önem taşıdığı sektörlerde gerekli olan sertleştirilmiş kalite standartlarına ulaşmasını sağlar. Otomatik vida makineleri, çok dar toleransları korumak amacıyla sürekli olarak çalışma parametrelerini ayarlayarak değişen koşullara adapte olabilen geri bildirim döngüleri kullanır. Bu döngüler sistem için kritik bir rol oynar ve makinenin çıktısının tutarlı ve güvenilir kalmasını sağlayarak modern sıkma teknolojisi için bir referans noktası oluşturur.

Otomatik vida makineleri bağlamında özellikle endüstriyel taleplerin karşılanmasında hız ve doğruluk hayati öneme sahiptir. Bu tür makineler için hız ölçümleri genellikle dakikada takılan vida sayısına göre belirlenir ve bazı yüksek performanslı modeller dakikada 60 vida seviyesine kadar ulaşabilir. Doğru montaj, üretim kalitesini korumak ve kusurlardan kaçınmak amacıyla hayati öneme sahiptir; çünkü bu tür hatalar maliyetli duruşlara ve onarımlara yol açabilir. Uzmanlara göre, gelişmiş tahrik sistemleri ve hassas kontrol üniteleri gibi son teknoloji gelişmeleri makine hızlarını artırırken doğruluğu etkilememiştir; böylece yüksek baskı altındaki ortamlarda sürekli ve güvenilir çıktılar alınmasını sağlamıştır.

Otomatik vida makineleri, çeşitli vida türlerine ve boyutlarına sorunsuz şekilde adapte olabilme konusunda çok yönlüdür. Bu esneklik özellikle elektronik ve otomotiv gibi sektörlerde farklı montaj bileşenlerinin özel sabitleme çözümleri gerektirdiği durumlarda büyük avantaj sağlar. Örneğin elektronik endüstrisinde, küçük ve karmaşık vidaları işleme kapasitesine sahip makineler, akıllı telefonlar ve bilgisayarlar gibi cihazların montajında hayati öneme sahiptir. Ayrıca modern vida makineleri, bir vida türünden diğerine geçiş sırasında değişme süresini %30 oranında azaltmıştır. Bu durum, üreticilerin çeşitli üretim ihtiyaçlarını hızlı ve verimli bir şekilde karşılamasına olanak tanır.

Otomatik vidalama makinelerinde enerji verimliliği, çevresel etki ve operasyonel maliyet tasarrufları açısından önemli bir husustur. Değişken hız sürücüleri ve optimize edilmiş güç tüketimi ayarları gibi özellikler, enerji kullanımının azalmasına katkı sağlar ve bununla küresel düzeyde çevre dostu üretim çözümlerine geçişe olan yönelime uyum sağlanır. Enerji verimli teknolojilerin entegre edilmesiyle şirketler, sektör raporlarında belirtildiği üzere enerji tüketimlerini %40'a varan oranlarda düşürebilir. Bu tasarruflar yalnızca işletme maliyetlerini azaltmakla kalmaz, aynı zamanda karbon ayak izini de küçültür ve sürdürülebilirlik hedeflerinin karşılanmasına ve uzun vadeli kârlılığın artırılmasına yardımcı olur.

Otomatik vida makinelerinin kalibrasyonu, üretim süreçlerinde doğru vida yerleştirilmesini sağlayan temel bir süreçtir. Makine bileşenlerini hassas şekilde hizalayarak kalibrasyon, üretim işlemlerinde tutarlılığı ve hassasiyeti korumaya yardımcı olur. Tipik kalibrasyon yöntemleri, makine eksenlerini ayarlamak için lazer sensörlerin ve hassas ölçüm cihazlarının kullanılmasını içerir. Ayrıca operatörlerin kullanıcı dostu arayüzler üzerinden doğrudan parametre ayarlamalarına olanak tanıyan gelişmiş yazılım araçları da yaygın olarak kullanılmaktadır. Fabrika uygulamalarına dair veriler, kalibrasyonun ardından performansda önemli iyileşmeler sağladığını, üretim kalitesi ve tutarlılıkta artışların gözlemlendiğini göstermektedir. Bu iyileştirmeler özellikle her milimetrenin önemli olduğu yüksek hacimli üretim ortamlarında daha belirgin olmaktadır.

Otomatik vidalama makinelerinin çalışır durumda ve verimli bir şekilde kullanılabilmesi için önleyici bakım stratejilerinin uygulanması hayati öneme sahiptir. Temel uygulamalar arasında makine parçalarının düzenli olarak kontrol edilmesi, hareketli bileşenlerin yağlanması ve aşınmış parçaların zamanında değiştirilmesi yer almaktadır. Bu işlemler, arızaların sıklığını ciddi şekilde azaltarak makinenin ömrünü uzatabilir. İstatistiksel veriler, etkili bakım stratejilerini uygulayan fabrikaların planlanmamış durma sürelerinde önemli oranda azalma sağladığını göstermektedir. Bu proaktif yaklaşım, makine güvenilirliğini artırmanın yanı sıra genel verimliliği de iyileştirerek kesintisiz üretim süreçlerine olanak tanır ve maliyetli gecikmeleri en aza indirger.

Otomatik vida makinelerinde verimli operasyonu artırmak ve malzeme besleme sorunlarını en aza indirgemek için malzeme taşıma konusunda en iyi uygulamaları benimsemek esastır. Malzemelerin doğru şekilde boyutlandırılması ve önceden işlenmesi, çalışma sırasında sıkışma veya hatalı besleme olasılığını azaltır. Ergonomik tasarım, operatörlerin fiziksel taşıma sırasında maruz kaldığı yorgunluğu azaltarak iş akışını kolaylaştırdığı için kritik öneme sahiptir. Malzeme taşıma hataları ile ilgili veriler, bu tür hataların üretim verimliliği üzerindeki etkisini açıkça göstermektedir; kötü yönetilen malzemeler sıklıkla artan üretim maliyetlerine ve düşen çıktı miktarına yol açmaktadır. Bu hataların daha iyi taşıma teknikleriyle giderilmesi, daha düzgün operasyonlar ve nihayetinde daha yüksek üretkenlik sağlayabilir.

Tıkanmış vida besleme mekanizmalarıyla ilgili sorunları çözmek, üretim süreçlerinin sorunsuz bir şekilde devam etmesi için hayati öneme sahiptir. Tıkanmaya neden olan yaygın faktörler arasında hizalaması bozulmuş vidalar, aşınmış besleyiciler veya yolları tıkayan yabancı maddeler yer alır. Bu tür problemlerle başa çıkmak amacıyla proaktif yaklaşımlar benimsenmesi büyük önem taşır. Buna örnek olarak; düzenli kontroller yapılması ve zamanında parça değişimi gerçekleştirilebilmesi öne çıkarılabilir. Görsel denetimler ve teşhis araçlarının kullanımı ile potansiyel tıkanıklık sorunlarının büyümeden fark edilmesi mümkündür. Sektörel araştırmalar, düzenli denetimleri uygulayan fabrikalarda tıkanma olaylarında %30 azalma görüldüğünü ortaya koymaktadır. Ayrıca, üretim uzmanlarından gelen bilgiler, besleyici açılarının ayarlanması ve uygun şekilde yağlama işlemlerinin yapılmasının tıkanma sıklığını azaltmak adına etkili çözümler olduğunu göstermektedir.

Makine bileşenlerinde meydana gelen aşınma ve yıpranmadan kaynaklanan durma süresini en aza indirgemek, üretim verimliliğini sürdürülebilir kılmak için hayati öneme sahiptir. Yüksek kaliteli malzemeler ve parçaların kullanılması, dayanıklılığı önemli ölçüde artırarak arızaların sıklığını azaltabilir. Örneğin, yüksek kaliteli alaşımlı vidalar ve dayanıklı besleyicilerin tercih edilmesi, operasyon ömrünü %25 oranında uzatmıştır. Ayrıca, parçaların temizlenmesi ve yağlanması gibi rutin bakım kontrolleri, beklenmedik arızaları en aza indirgemede kritik bir rol oynamaktadır. Bu tür stratejileri uygulayan fabrikalar, planlanmamış durma sürelerinde %40 oranında azalma bildirmiş olup, kaliteli malzemelerin kullanımı ve düzenli bakımın operasyonel kesintileri azaltma konusunda etkili olduğunu göstermektedir.

Otomatik vida makinelerinin karmaşık montaj gereksinimlerine uyum sağlaması, çeşitli üretim ihtiyaçlarına sahip endüstriler için hayati öneme sahiptir. Yazılım ve teknolojideki son gelişmeler bu makinelerin yeteneklerini büyük ölçüde artırmış olup, elektronikten otomotiv montajına kadar geniş uygulama alanlarında çalışma imkanı sunmaktadır. Bu gelişmeler, makinelerin değişen vida boyutlarına ve yerleştirmelere ayak uydurabilmesini sağlayan karmaşık programlama arayüzleri ve özelleştirilebilir bileşenleri kapsamaktadır. Tesla gibi şirketler, çok boyutlu üretim görevlerini yerine getirebilmek için makinelerini başarıyla adapte etmişlerdir ve bu durum hem artan verimlilik hem de hassasiyet sağlamıştır. Bu tür teknolojik gelişmelerin entegrasyonu, otomatik vida makinelerinin farklı sektörlerdeki gelişen montaj zorluklarına sorunsuzca uyum sağlayabildiğini ve böylece operasyonel verimliliği optimize edebildiğini göstermektedir.

Otomatik vida makinelerinin verimli çalışması, operatör becerilerinin geliştirilmesine bağlıdır. Operatörlerin makine bileşenlerini, sorun giderme tekniklerini ve etkili bakım uygulamalarını derinlemesine anlamaları gerekir. Eğitim programları, operatörlere bu becerileri kazandırarak makine verimliliği ve üretkenliğin artmasına katkı sağlar. Dikkat çekici bir örnek ise, operatörlerin beceri geliştirme eğitimi aldıktan sonra üretkenliği %25 artıran bir üretim tesisindeki vaka çalışmasıdır. Bu tür programlar, operatörlerin karmaşık senaryolarla başa çıkabilmesini sağlar ve sonuç olarak makine çıktısını optimize ederken operasyonel aksilikleri en aza indirger.

Otomatik vidalama makineleriyle çalışırken güvenlik ve iş akışı protokolleri, işleyişin temel unsurlarıdır. Etkili güvenlik önlemlerinin uygulanması, operatörleri kazalardan korumakla kalmaz, aynı zamanda iş akışının genel verimliliğini de artırır. Örnek olarak, koruyucu ekipmanların giyilmesi ve kazaları önlemek amacıyla makinelerin çevresinde güvenli alanların oluşturulması verilebilir. Resmi protokollere sahip fabrikalar, protokolleri olmayanlara kıyasla %40 daha az kaza oranına sahiptir. Bu önemli düşüş, güvenlik ve iş akışı yönetiminin yapılandırılmış bir yaklaşımla gerçekleştirilmesinin önemini vurgulamaktadır; böylece makine operasyonlarının sorunsuz bir şekilde yürütülmesi ve çalışan güvenliğinin sağlanması temin edilir.

Gelişmiş makine diagnostiği, olası arızaların önceden tahmin edilmesi ve makine performansının optimize edilmesinde kritik bir araçtır. Nesnelerin İnterneti (IoT) ve Yapay Zeka (AI) gibi teknolojiler, diagnostik yetenekleri güçlendirerek gerçek zamanlı izleme ve proaktif bakım stratejilerine olanak tanır. Örneğin, IoT cihazları makinenin sağlık metriklerini takip edebilir ve sorunlar büyümeden önce uyarı gönderebilir; AI algoritmaları ise verileri analiz ederek performans trendlerini öngörebilir. Bu teknolojilerin neden-sonuç ilişkisi üzerine yapılan bir çalışma, IoT ve AI kullanan fabrikaların operasyonel performanslarında %30'luk bir iyileşme kaydettiğini göstermiştir. Bu durum, makine diagnostiğinde teknolojik gelişmelerin dönüştürücü gücünü ortaya koymaktadır.