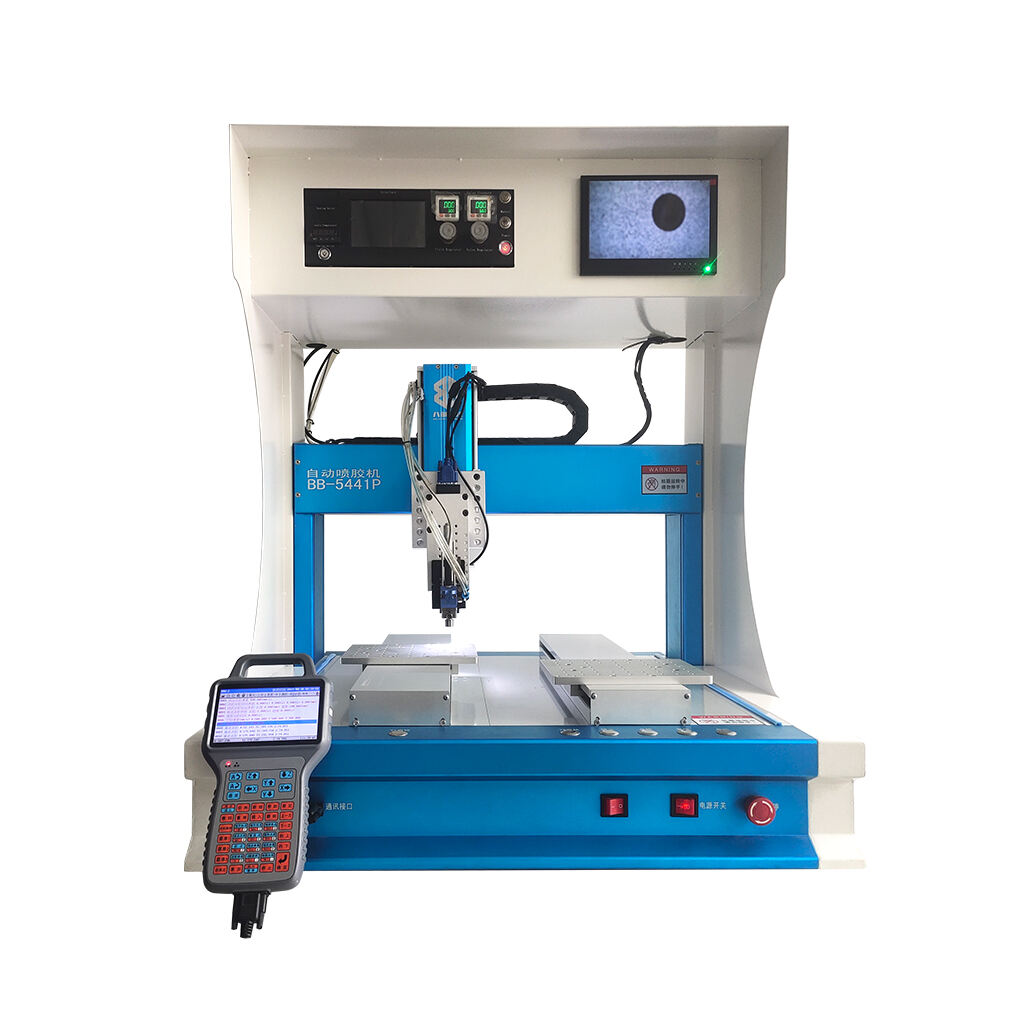

Las máquinas automáticas de tornillos están construidas sobre componentes esenciales que impulsan su eficiencia y precisión. Estas máquinas suelen contar con un sofisticado sistema de alimentación que garantiza un suministro constante de tornillos y minimiza el tiempo de inactividad. El mecanismo de accionamiento, generalmente impulsado por motores de alto par, soporta operaciones rápidas, mientras que la unidad de control principal coordina todo el proceso, ofreciendo una programación versátil para diversos patrones de tornillos. La mecánica de automatización detrás de estas máquinas facilita operaciones a alta velocidad y asegura una calidad consistente en el apriete de los tornillos, eliminando errores humanos comúnmente vistos en procesos manuales. Según un informe de IndustryWeek , las empresas que utilizan máquinas automáticas de tornillos en sus líneas de producción han experimentado aumentos de productividad de hasta el 50%, principalmente debido a tiempos de ciclo reducidos y mayor precisión. Estos datos destacan el potencial transformador de la automatización en la fabricación moderna.

La integración de máquinas de tornillos automáticas con sistemas de destornilladores automáticos aumenta significativamente la eficiencia de la línea de ensamblaje. Estas máquinas y destornilladores sincronizan sus operaciones, permitiendo transiciones suaves y flujos de trabajo continuos. Esta integración puede reducir considerablemente los costos laborales, ya que las máquinas realizan tareas complejas de forma autónoma, eliminando la necesidad de supervisión manual. Además, la precisión ofrecida por las operaciones sincronizadas garantiza una calidad óptima del producto, minimizando defectos y mejorando la satisfacción del cliente. En 2022, un estudio de caso publicado por Manufacturing.net detalló cómo un importante fabricante de electrónica integró con éxito estos sistemas para reducir los tiempos de ensamblaje en un 30 % y disminuir las tasas de error en un 40 %, demostrando la sinergia de herramientas avanzadas de automatización para elevar las capacidades de producción.

La precisión en aplicaciones de fijación es crucial, y las máquinas automáticas de tornillos sobresalen al ofrecer una alta exactitud. Estas máquinas reducen drásticamente las tasas de fallos en comparación con procesos manuales; estadísticas indican que la fijación automática genera tasas de fallo inferiores al 1%, frente a más del 15% en aplicaciones manuales. Esta superior precisión asegura que los productos cumplan con estrictas normas de calidad, algo fundamental para industrias como la aeroespacial y la electrónica, donde la precisión es primordial. Las máquinas automáticas de tornillos emplean bucles de retroalimentación para mantener tolerancias ajustadas, ajustando continuamente los parámetros operativos para adaptarse a condiciones variables. Estos bucles constituyen una parte crítica del sistema, garantizando que la salida de la máquina permanezca consistente y confiable, estableciendo efectivamente el estándar para la tecnología moderna de fijación.

La velocidad y la precisión son fundamentales para satisfacer las demandas industriales, especialmente en el contexto de máquinas automáticas de tornillos. Las métricas de velocidad para estas máquinas suelen medirse por la cantidad de tornillos insertados por minuto, alcanzando algunos modelos de alto rendimiento hasta 60 tornillos por minuto. La instalación precisa es crucial para mantener la calidad de producción y evitar defectos, lo cual puede provocar tiempos de inactividad costosos y reparaciones. Según expertos, avances tecnológicos recientes, como sistemas de transmisión mejorados y unidades de control de precisión, han incrementado significativamente las velocidades de las máquinas sin comprometer la exactitud, asegurando salidas consistentes y confiables en entornos de alta presión.

Los tornillos automáticos destacan por su versatilidad, permitiendo una adaptación perfecta a diferentes tipos y tamaños de tornillos. Esta capacidad es especialmente beneficiosa en industrias como la electrónica y la automotriz, donde distintos componentes de ensamblaje requieren soluciones específicas de fijación. Por ejemplo, en el sector electrónico, son fundamentales las máquinas capaces de manejar tornillos pequeños y complejos para el montaje de dispositivos como teléfonos inteligentes y computadoras. Además, los tornillos modernos han demostrado una reducción de hasta el 30 % en el tiempo de cambio al pasar entre tipos de tornillos, lo que permite a los fabricantes satisfacer rápidamente diversas necesidades de producción de forma eficiente.

La eficiencia energética en máquinas automáticas de tornillos es un factor importante tanto para reducir el impacto ambiental como para ahorrar costos operativos. Características como los variadores de velocidad y la optimización del consumo eléctrico contribuyen a una menor utilización de energía, alineándose con el impulso global hacia soluciones de fabricación más ecológicas. Al integrar tecnologías eficientes desde el punto de vista energético, las empresas pueden lograr una reducción del consumo energético de hasta el 40 %, según señalan informes recientes del sector. Estos ahorros no solo disminuyen los costos operativos, sino que también reducen la huella de carbono, ayudando a las empresas a alcanzar sus objetivos de sostenibilidad y mejorando su rentabilidad a largo plazo.

La calibración de máquinas automáticas de tornillos es un proceso esencial que garantiza una colocación precisa de los tornillos durante los procesos de producción. Al alinear con precisión los componentes de la máquina, la calibración ayuda a mantener la consistencia y la precisión en las operaciones de fabricación. Los métodos típicos de calibración implican el uso de sensores láser y calibres de precisión para ajustar los ejes de la máquina. También se utilizan comúnmente herramientas de software avanzadas, lo que permite a los operadores establecer parámetros directamente a través de interfaces intuitivas. La evidencia obtenida en entornos de fábrica muestra mejoras significativas de rendimiento tras la calibración, con aumentos en la calidad y consistencia de la producción. Estas mejoras son especialmente notables en entornos de alto volumen donde cada milímetro importa.

La implementación de estrategias de mantenimiento preventivo es fundamental para mantener las máquinas automáticas de tornillos operativas y eficientes. Entre las prácticas clave se incluyen la inspección regular de las piezas de la máquina, la lubricación de los componentes móviles y el reemplazo oportuno de las piezas desgastadas. Estas acciones pueden reducir drásticamente la frecuencia de fallos, extendiendo así la vida útil del equipo. Las estadísticas indican que las fábricas que emplean estrategias efectivas de mantenimiento experimentan una reducción significativa en las interrupciones no planificadas. Este enfoque proactivo no solo mejora la confiabilidad de las máquinas, sino que también aumenta la productividad general, permitiendo corridas de producción ininterrumpidas y minimizando retrasos costosos.

La adopción de las mejores prácticas para la manipulación de materiales es esencial para minimizar problemas de alimentación y mejorar la eficiencia operativa en máquinas automáticas de tornillos. Asegurar que los materiales tengan el tamaño correcto y hayan sido pretratados reduce la probabilidad de atascos o fallos en la alimentación durante la operación. El diseño ergonómico desempeña un papel fundamental, ya que ayuda a reducir la fatiga asociada a la manipulación manual y a optimizar el flujo de trabajo. Los datos sobre errores en la manipulación de materiales destacan su impacto en la eficiencia de producción, siendo los materiales mal gestionados una causa frecuente de costos de producción elevados y una disminución en la salida. Abordar estos errores mediante técnicas mejoradas de manipulación puede conducir a operaciones más fluidas y, en última instancia, a una mayor productividad.

Resolver problemas con mecanismos de alimentación de tornillos atascados es crucial para mantener procesos de producción fluidos. Las causas comunes de atasco suelen incluir tornillos desalineados, alimentadores desgastados o material extraño obstruyendo las trayectorias. Un enfoque proactivo para abordar estos problemas implica inspecciones regulares y reemplazo oportuno de piezas desgastadas. Por ejemplo, realizar verificaciones visuales y utilizar herramientas de diagnóstico puede ayudar a identificar previamente posibles problemas de atasco antes de que se agraven. Investigaciones del sector sugieren que las fábricas que implementan inspecciones regulares experimentan una reducción del 30% en incidentes de atasco. Además, opiniones de expertos en manufactura destacan que ajustar los ángulos de los alimentadores y asegurar una adecuada lubricación son soluciones efectivas para reducir la frecuencia de atascos.

Minimizar el tiempo de inactividad resultante del desgaste de los componentes de las máquinas es fundamental para mantener la eficiencia en la producción. El uso de materiales y piezas de alta calidad puede mejorar significativamente la durabilidad, reduciendo así la frecuencia de averías. Por ejemplo, la inversión en tornillos de aleación premium y alimentadores resistentes ha demostrado extender la vida operativa hasta un 25%. Además, las revisiones rutinarias de mantenimiento, que incluyen la limpieza y lubricación de las piezas, desempeñan un papel fundamental en la minimización de fallos inesperados. Las fábricas que incorporan estas tácticas registran una disminución del 40% en tiempos de inactividad no programados, lo que pone de relieve la eficacia del uso de materiales de calidad y el mantenimiento regular para minimizar las interrupciones operativas.

Adaptar las máquinas automáticas de tornillos para satisfacer requisitos complejos de ensamblaje es fundamental para las industrias con necesidades diversas de producción. Los avances recientes en software y tecnología han mejorado considerablemente las capacidades de estas máquinas, permitiéndoles realizar una amplia gama de aplicaciones, desde electrónica hasta ensamblaje automotriz. Estas mejoras incluyen interfaces de programación sofisticadas y componentes personalizables que permiten a las máquinas adaptarse a diferentes tamaños y posiciones de tornillos. Empresas como Tesla han adaptado con éxito sus equipos para manejar tareas de producción multifacéticas, lo que ha resultado en un aumento de la productividad y la precisión. La integración de tales avances tecnológicos confirma la capacidad de las máquinas automáticas de tornillos para adaptarse sin problemas a los desafíos cambiantes de ensamblaje en diferentes sectores, optimizando así la eficiencia operativa.

El funcionamiento eficiente de máquinas automáticas de tornillos depende del desarrollo de habilidades esenciales en los operadores. Los operadores deben poseer un profundo conocimiento de los componentes de la máquina, técnicas de solución de problemas y prácticas efectivas de mantenimiento. Los programas de capacitación dotan a los operadores de estas habilidades, lo que resulta en aumentos de la eficiencia y productividad de las máquinas. Un ejemplo destacado es un estudio de caso realizado en una planta de fabricación que registró un aumento del 25 % en productividad después de que los operadores completaran un programa de mejora de habilidades. Estos programas capacitan a los operadores para manejar situaciones complejas, optimizando así la producción de las máquinas y minimizando las interrupciones operativas.

Los protocolos de seguridad y flujo de trabajo son componentes clave al operar máquinas automáticas de tornillos. La implementación de medidas efectivas de seguridad no solo protege a los operadores contra accidentes, sino que también mejora la eficiencia general del flujo de trabajo. Ejemplos incluyen el uso de equipo de protección y el establecimiento de zonas seguras alrededor de las máquinas para prevenir accidentes. Las fábricas que cuentan con protocolos formalizados reportan una reducción del 40% en la tasa de accidentes en comparación con aquellas que no los tienen. Esta disminución significativa destaca la importancia de un enfoque estructurado en la gestión de seguridad y flujo de trabajo, asegurando una operación eficiente de las máquinas y la seguridad de los trabajadores.

Los diagnósticos avanzados de maquinaria actúan como una herramienta crítica para predecir fallos potenciales y optimizar el rendimiento de las máquinas. Tecnologías como IoT y la IA fortalecen las capacidades de diagnóstico, posibilitando estrategias de monitoreo en tiempo real y mantenimiento proactivo. Por ejemplo, los dispositivos IoT pueden rastrear métricas relacionadas con la salud de las máquinas, enviando alertas antes de que los problemas se agraven, mientras algoritmos de inteligencia artificial analizan datos para predecir tendencias de desempeño. Un estudio sobre los efectos causales de estas tecnologías reveló que las fábricas que utilizan IoT y IA lograron una mejora del 30% en su desempeño operativo, demostrando así el poder transformador de los avances tecnológicos en el diagnóstico de maquinaria.