Las máquinas automáticas de adhesivos termofundentes desempeñan un papel fundamental en la fabricación moderna al fundir eficientemente adhesivos sólidos y dispensarlos en estado líquido. El proceso comienza cuando el adhesivo se calienta hasta alcanzar su punto de fusión, transformándose en un líquido que puede aplicarse fácilmente a diversas superficies. El control de la temperatura es crítico para asegurar que el adhesivo se derrita óptimamente y mantenga la viscosidad deseada durante la aplicación. Este control permite regular con precisión el caudal, influyendo en el desempeño del adhesivo sobre la superficie donde se aplica. En comparación con los métodos tradicionales, las máquinas de adhesivos termofundentes ofrecen beneficios significativos en términos de velocidad y eficiencia, lo que las hace ideales para escenarios de producción de alto volumen.

La tecnología de adhesivos termofundentes se basa en varios principios fundamentales que garantizan su eficacia y versatilidad en aplicaciones industriales.

1. Fusión y Dispensación : Las máquinas de adhesivos termofundentes están diseñadas para fundir adhesivos sólidos y dispensarlos en estado líquido, proporcionando una aplicación confiable y consistente. Al mantener una temperatura precisa, estas máquinas aseguran que el adhesivo permanezca fluido y fácil de manejar durante el proceso de aplicación.

2. Control de Temperatura : Estos máquinas incorporan sistemas avanzados de control de temperatura para garantizar condiciones precisas de fusión y aplicación. La gestión adecuada de la temperatura es crucial, ya que afecta la viscosidad y la velocidad de flujo, lo cual a su vez influye en la resistencia y durabilidad de la unión.

3. Viscosidad y Velocidad de Flujo : La viscosidad y la velocidad de flujo del adhesivo son fundamentales para determinar la calidad de la unión después de su aplicación. Se debe lograr un equilibrio óptimo que permita al adhesivo extenderse uniformemente y unirse con firmeza sin escurrirse o gotear.

En comparación con los métodos tradicionales de adhesión, las ventajas de la tecnología de fusión en caliente resultan evidentes, especialmente en términos de velocidad y precisión. Al simplificar el proceso de aplicación del adhesivo mediante automatización, los fabricantes pueden lograr tiempos de producción más rápidos y reducir el desperdicio de material.

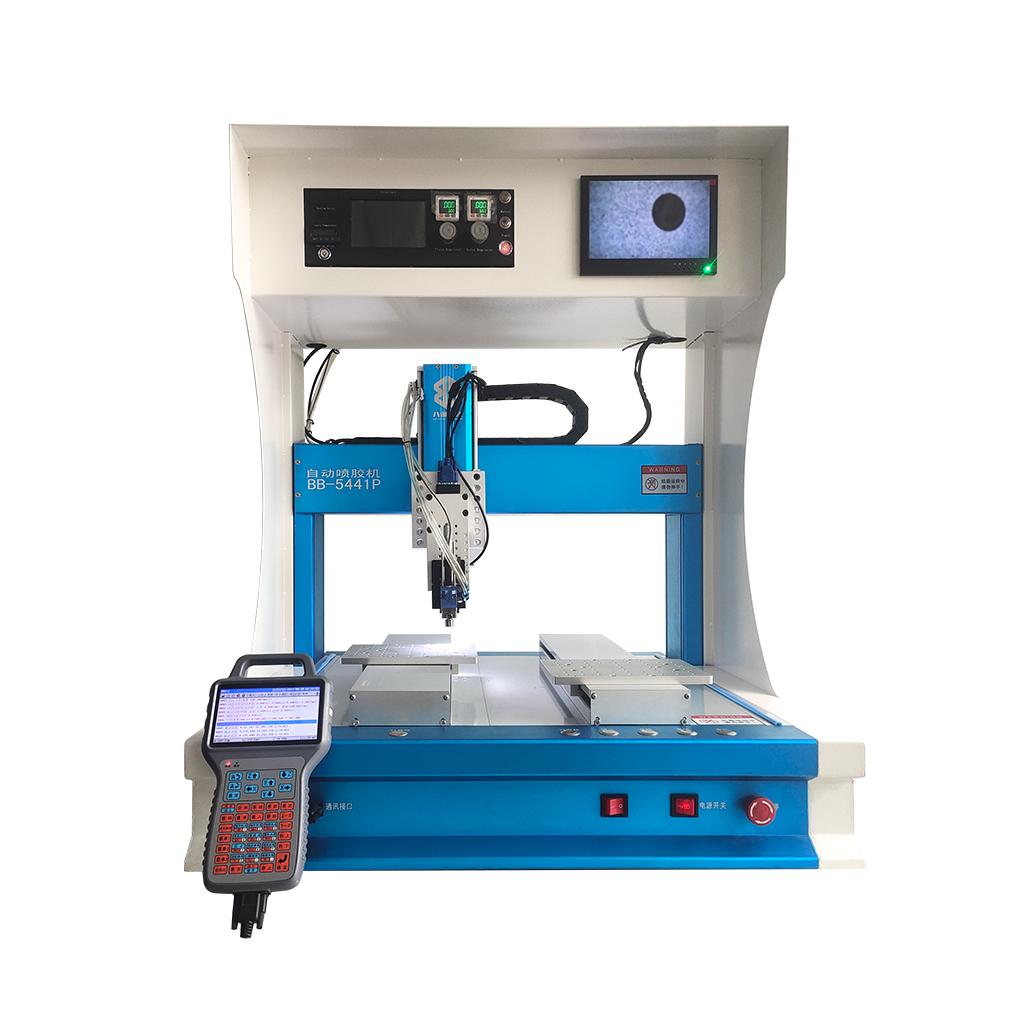

Las máquinas automáticas de adhesivo termofundente están compuestas por varios componentes clave, cada uno desempeñando un papel fundamental para garantizar una aplicación precisa y eficiente del adhesivo.

1. Dosificadores : Estos son fundamentales para controlar la cantidad y el patrón del adhesivo aplicado, mejorando la adaptabilidad de la máquina a diversas necesidades de producción. Al regular el flujo del adhesivo, los dosificadores aseguran consistencia en el proceso de aplicación.

2. Sistemas de Control Térmico : Estos sistemas mantienen la temperatura necesaria durante todo el proceso de dispensación, asegurando que el adhesivo se mantenga en la viscosidad óptima para su aplicación. Un control preciso del calor evita la solidificación prematura y garantiza una capa de adhesivo uniforme.

3. Componentes robóticos : La robótica se emplea para lograr precisión en la aplicación del adhesivo, fundamental en procesos de fabricación complejos que requieren una colocación detallada del adhesivo. Esta integración permite a los fabricantes mejorar la consistencia y la calidad de sus productos, reduciendo al mismo tiempo la labor manual.

Al combinar estos elementos en un sistema unificado y automático, las máquinas de adhesivos termofundentes aumentan significativamente la eficiencia en la fabricación. Esta integración permite a los fabricantes satisfacer altas demandas de producción manteniendo estándares de calidad y reduciendo costos de producción.

Los sistemas automáticos de aplicación de adhesivo termofusible desempeñan un papel fundamental en garantizar precisión en la colocación del adhesivo, reduciendo significativamente los errores humanos. Al automatizar este aspecto, industrias como la electrónica, automotriz y aeroespacial pueden experimentar una mejora en la calidad y confiabilidad de sus productos. Por ejemplo, los fabricantes de electrónica pueden lograr un ensamblaje preciso de tarjetas de circuito, lo que mejora su funcionalidad y reduce defectos. Según informes del sector, la implementación de estos sistemas ha permitido reducir en un 20% los defectos en el ensamblaje. Opiniones expertas sugieren que la aplicación consistente del adhesivo es crucial para cumplir con las normas de calidad ISO, reforzando así la integridad del producto y la confianza del consumidor.

El uso de la tecnología de adhesivos fundidos facilita el ahorro de costos principalmente mediante la reducción del desperdicio de material. El mecanismo optimiza el uso del adhesivo, minimizando así el exceso de residuos y reduciendo los gastos generales en materias primas. Los procesos simplificados que ofrecen los sistemas automáticos acortan tangiblemente los ciclos de producción, lo cual se traduce directamente en menores costos de mano de obra. Las empresas que adoptan sistemas de adhesivos fundidos experimentan un retorno sustancial de la inversión (ROI), respaldado por datos cuantitativos que muestran una mejora del 15% en los márgenes de beneficio en comparación con los métodos tradicionales de aplicación de adhesivos. Además, las historias de éxito de varios fabricantes refuerzan claramente estas ventajas económicas.

La integración de máquinas dispensadoras automáticas de pegamento acelera significativamente las líneas de producción, optimizando la velocidad para satisfacer demandas de alto volumen. Esta mejora es fundamental para industrias como el embalaje y la textil, que dependen de agendas de producción rápidas. Datos estadísticos indican un aumento del 30% en la capacidad de producción tras la incorporación de máquinas de aplicación de adhesivos en caliente en los procesos de fabricación. Esta eficiencia no solo satisface las actuales demandas del mercado, sino que posiciona a los fabricantes para una futura escalabilidad, ya que la demanda de los consumidores por productos con rápido tiempo de entrega continúa creciendo. Este enfoque orientada al futuro fomenta la preparación para ampliar las capacidades productivas en un mercado en evolución.

Los adhesivos de fusión en caliente son fundamentales en la electrónica, especialmente para fijar componentes en las placas de circuito. Este tipo de adhesivo asegura que los componentes permanezcan firmemente unidos, minimizando el riesgo de desplazamiento debido a vibraciones o cambios de temperatura. El uso de tecnología de adhesivos de fusión en caliente en electrónica ayuda a reducir el tiempo de ensamblaje, mejorando significativamente la eficiencia de producción. La fabricación electrónica exige propiedades adhesivas específicas debido a la naturaleza delicada de las placas y componentes. A diferencia de otras industrias, la electrónica requiere adhesivos que ofrezcan precisión sin añadir volumen innecesario. Informes del sector han destacado un aumento significativo en la aplicación de tecnología de fusión en caliente dentro de la electrónica, subrayando su papel en el fortalecimiento de las capacidades productivas y garantizando la fiabilidad del producto.

Los adhesivos de fusión en caliente desempeñan un papel crucial en el mantenimiento de la integridad de los materiales de embalaje, actuando como selladores confiables que garantizan que los productos permanezcan seguros durante el transporte y almacenamiento. La implementación de sistemas de sellado automatizados fortalece la eficiencia a lo largo de las líneas de embalaje al reducir la intervención manual y facilitar operaciones más rápidas. Esto resulta en un desempeño de sellado consistente, mejorando la durabilidad y apariencia de los productos embalados. Datos estadísticos sugieren una tendencia creciente en la adopción de adhesivos de fusión en caliente dentro del embalaje, ya que estos mejoran la precisión y confiabilidad del sellado. Numerosas empresas han logrado optimizar sus procesos de embalaje con estas tecnologías, ilustrando la adaptabilidad y los beneficios generalizados de los sistemas automatizados en la manufactura moderna.

La aplicación de adhesivos termofundentes en la fabricación automotriz, especialmente en el pegado de componentes interiores, es transformadora. Esta solución adhesiva cumple con los rigurosos requisitos de rendimiento del sector automotriz, donde la durabilidad y la resistencia al desgaste son fundamentales. Dichos adhesivos son clave para un ensamblaje seguro en molduras y partes interiores del vehículo, contribuyendo tanto a la seguridad como al atractivo estético. Las tendencias del mercado revelan una dependencia creciente de adhesivos en la fabricación de vehículos, impulsada por las demandas de eficiencia e innovación. Los expertos anticipan desarrollos futuros que enfatizarán la sostenibilidad y la longevidad, orientados a impulsar el futuro de los adhesivos automotrices, con soluciones termofundentes liderando el camino debido a su versatilidad y ventajas ambientales.

La integración de la tecnología IoT en las máquinas dispensadoras automáticas de pegamento está revolucionando su funcionalidad y eficiencia. Al incorporar componentes IoT, estos sistemas pueden alcanzar características de conectividad sin precedentes, lo que permite el monitoreo y control en tiempo real. Esto se traduce en una mayor precisión en la aplicación del adhesivo y en la capacidad de mantener un rendimiento óptimo de la máquina. Por ejemplo, dispensadores inteligentes equipados con sensores pueden monitorear los niveles de adhesivo y dispensar cantidades exactas, minimizando el desperdicio y asegurando una aplicación de calidad. Hacia el futuro, la conectividad IoT puede allanar el camino para el uso de analíticos predictivos en la fabricación. Esto nos permitiría anticipar las necesidades de la máquina y los horarios de mantenimiento, reduciendo el tiempo de inactividad no planificado y mejorando la productividad general.

La tecnología de inteligencia artificial está transformando fundamentalmente el panorama de las aplicaciones de adhesivos termofundentes al permitir la monitorización en tiempo real de la calidad y el mantenimiento predictivo. A través de la inteligencia artificial, los sistemas pueden analizar patrones de aplicación del adhesivo para detectar anomalías o desviaciones de inmediato, garantizando un control de calidad sin precedentes. Las estrategias de mantenimiento predictivo impulsadas por inteligencia artificial reducen además el tiempo de inactividad al anticipar posibles problemas y optimizar los ciclos de reparación antes de que interrumpan las operaciones. Al incorporar inteligencia artificial en sus procesos, las empresas pueden disfrutar de beneficios económicos significativos, como la reducción del desperdicio y una mayor eficiencia operativa. Varios líderes del sector utilizan inteligencia artificial con estos fines, informando mejoras notables en el desempeño de sus líneas de producción y en la calidad de los resultados. Esta tendencia destaca el inmenso potencial de los métodos basados en inteligencia artificial para moldear el futuro de las tecnologías manufactureras.