高効率のホットメルト接着機は、高度な熱管理システムにより運用コストを大幅に削減します。これらのシステムは断熱技術を効果的に活用し、熱損失を最小限に抑え、最大30%のエネルギー節約を実現します。また、高効率ヒーターを採用することで電力消費も抑えており、結果として光熱費を低減できます。特に重要なのは、このような技術への投資は、エネルギー使用量が大きく減少するため、多くの場合2年以内に回収できることです。このように、エネルギー効率の高いホットグルー分配機への移行は、環境面だけでなく経済面でも非常に賢明な選択となります。

自動接着剤ディスペンサーに高精度加熱技術を導入することは、材料の浪費を削減し、ダウンタイムに伴う費用を最小限に抑える上で重要な役割を果たします。これらの技術により、接着剤を最適な温度に維持し、過剰な加熱や粘度の不一致による廃棄を防ぎます。スマートモニタリングシステムは、故障の発生前に作業者に警告を行うことで効率をさらに高め、機械の寿命延長にも寄与します。結論として、材料コストを最大20%削減することが可能となり、利益率の改善およびより効率的なホットメルト作業が実現されます。

高効率のホットメルト接着剤機械を導入することで、運用コストが大幅に削減され、エネルギー費用を約25%削減する可能性があるため、長期的なコスト削減につながります。保有総コスト(TCO)を計算することにより、企業は最新型の接着剤機械が旧モデルに比べてどれほどのリターンをもたらすか明確に確認できます。業界のリーダーたちは新規設備投資を決定する際にROI(投資収益率)を考慮することの重要性を強調しています。したがって、高効率の接着剤ディスペンサー機械への移行は単なるコスト削減策ではなく、持続的な利益を得るための戦略的投資といえます。

精密温度制御システムは、接着剤を最適な粘度に維持し、性能の向上と廃棄の最小化を実現するために不可欠です。これらのシステムはPIDコントローラーなどの技術を使用して一貫した温度を維持しますが、これは製造工程で高品質な仕上げを得るために必要不可欠です。こうした技術を導入することで接着剤の塗布効率が15%向上するとの報告があり、試行錯誤が減少し、より正確な粘度調整が可能になります。

自動接着剤ディスペンサーにAIアルゴリズムを搭載することで、基材の要件に基づいて接着剤の塗布をリアルタイムで調整可能となり、効率性と精度の両方が向上します。いくつかの工場での事例研究から、これらのスマートディスペンサーは接着剤消費量を30%削減しつつ生産速度を同時に増加させることが示されています。センサーおよびデータ分析の統合により、ディスペンシングプロセスをさらに最適化するための貴重なリアルタイムフィードバックが提供され、一貫性があり高品質な出力を確保します。

ホットメルト接着剤塗布機におけるエコスマート設計は、高効率モーターおよび再利用可能な素材を取り入れることにより持続可能性に重点を置いており、製造業界における持続可能性イニシアチブを強化しています。このような設計は厳格な環境規制に準拠しており、生態系への影響を大幅に削減します。データによれば、エコスマート技術を導入した企業は排出量を顕著に削減することが可能であり、これによりグローバルな持続可能性目標との整合性が図られます。

予防保守スケジュールをしっかり実施することは、機械の故障を未然に防止し、予期せぬダウンタイムを最小限に抑えるために不可欠であり、運用効率を大幅に向上させます。温度調整や診断などの定期点検を実施することで、ホットメルト接着機は最適な性能を維持できます。業界の調査によると、厳格な保守プロトコルに従っている施設では、運用の中断が最大40%も少なくなっていることが分かっており、戦略的な整備の必要性が明確です。これにより、運用が円滑かつ生産的でいられ、計画外の修理や交換による高額な費用を避けることができます。

エネルギー効率の高い作業方法におけるオペレーターの訓練は、製造現場において持続可能性の文化を育む上で重要です。効率的な機械操作に重点を置いた包括的な訓練プログラムにより、エネルギー損失を最大20%削減することが可能です。専門家のコンサルティングでは、継続的な訓練が接着技術における進歩に対応するために不可欠であると指摘しています。このようなプログラムから得られた知識は、機械の性能を最適化するだけでなく、全体的なエネルギー消費の削減にも寄与し、製造プロセスを現代の持続可能性目標に合わせることができます。

低温プロセス用の適切な接着剤を選定することで、エネルギー消費と運用コストを大幅に削減することができます。低温でも効果的に機能する専用の接着剤は、過度な加熱の必要性を最小限に抑えるため、大きなコスト削減につながります。業界標準では、低温接着剤の使用が機械の寿命延長にも寄与し、全体的な運用コストを削減するとされています。このような戦略的な選定は、製造プロセスのエコ効率の最適化および業界における持続可能性イニシアチブをサポートするために重要です。

高効率のホットメルト接着機の導入は、製造プロセスにおける炭素排出量の削減において重要な役割を果たします。これらの装置は消費電力量が少なくなるように設計されており、温室効果ガスの排出量を抑える効果があります。環境系団体による研究では、最新の製造手法を取り入れることにより、炭素排出量を最大35%も削減できることが示されており、これは持続可能性目標に向けての大きな進展です。さらに、持続可能な機械に投資する企業は、エコ志向市場での存在感を強めることができ、環境問題に関心を持つ消費者へのアピール力や企業イメージの向上にもつながります。

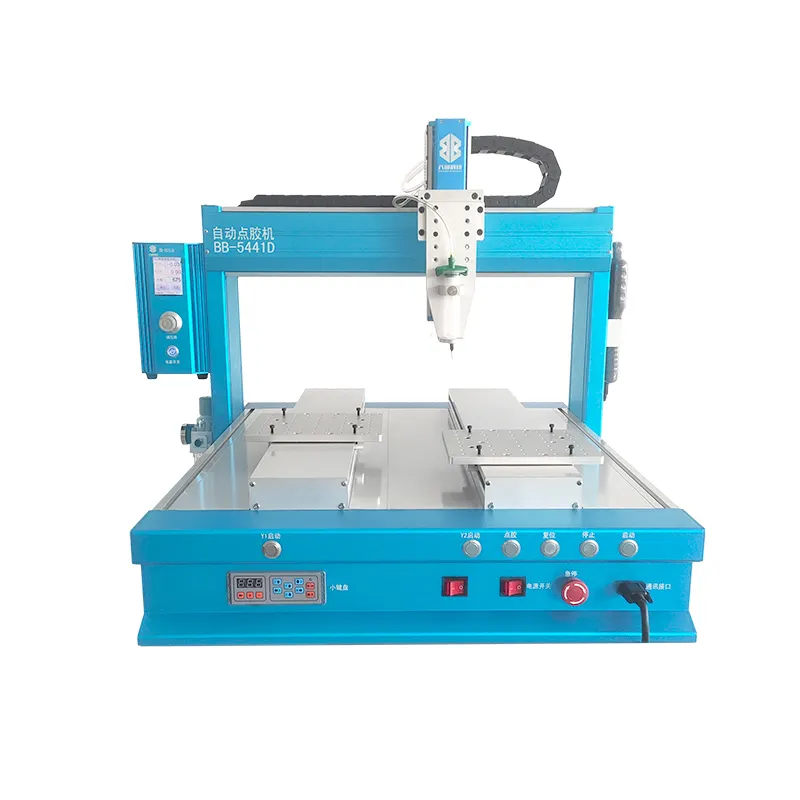

さまざまな地域で、高精度化と労働コスト削減の必要性に伴い、自動接着剤ディスペンサーの利用が増加しています。市場分析によると、このような自動化システムを導入した地域では生産性が最大50%向上しています。この動きは、製造業界における自動化促進を目指した政府の取り組みによって後押しされています。自動接着剤ディスペンサーは作業工程を効率化するだけでなく、製品品質の一貫性にも寄与し、効率性と競争力向上を目指す製造業者にとって魅力的な選択肢となっています。

ホットメルト接着剤技術の分野では、効率性を高め環境への影響を抑える画期的なイノベーションが間近に控えています。材料科学における最近の進歩により、優れた強度を持ちながらよりエネルギー効率の高い新たな接着剤配合の可能性が示されています。業界の予測では、この分野における研究開発への投資が増加し、持続可能な生産方法に重点が置かれるとされています。これらのイノベーションによって、接着剤業界は長期的により持続可能かつ経済的に実行可能な形へと革新されると期待されています。