自動ホットメルト接着機は、固体の接着剤を効率的に溶融し、溶融状態で塗布するという点で、現代製造業において極めて重要な役割を果たしています。このプロセスでは、接着剤を融点に達するまで加熱し、液体に変化させたものをさまざまな表面に簡単に塗布できるようにします。温度管理は、接着剤が最適に溶け、塗布時の所定の粘度を維持するために非常に重要です。これにより流量を正確に調整することが可能となり、接着剤が塗布される表面での性能に大きく影響します。伝統的な方法と比較して、ホットメルト接着機は速度と効率性の面で顕著な利点があり、大量生産の場面において最適な選択肢となっています。

ホットメルト接着技術は、工業用途においてその有効性と多用途性を発揮するためのいくつかの基本原理に依存しています。

1. 溶融および吐出 : ホットメルト接着機は、固体の接着剤を溶融して溶融状態で塗布するように設計されており、信頼性が高く、均一な接着処理を提供します。正確な温度を維持することにより、これらの機械は接着剤が処理中に流動性があり取り扱い容易であることを保証します。

2. 温度管理 : これらの機械には高度な温度管理システムが組み込まれており、正確な溶融および塗布条件を確保しています。適切な温度管理は重要であり、粘度や流動速度に影響を与え、それが接着強度や耐久性に影響を与えるためです。

3. 粘度と流動速度 : 接着剤の粘度と流動速度は、塗布後の接合部の品質を決定する上で極めて重要です。接着剤が均等に広がり、垂れたり滴ったりすることなく確実に接合できるよう、最適なバランスを達成する必要があります。

従来の接着方法と比較すると、ホットメルト技術の利点が特に速度と精度の面で明らかになります。自動化により接着剤の塗布プロセスを合理化することで、製造業者は生産時間を短縮し、材料の浪費を削減することが可能です。

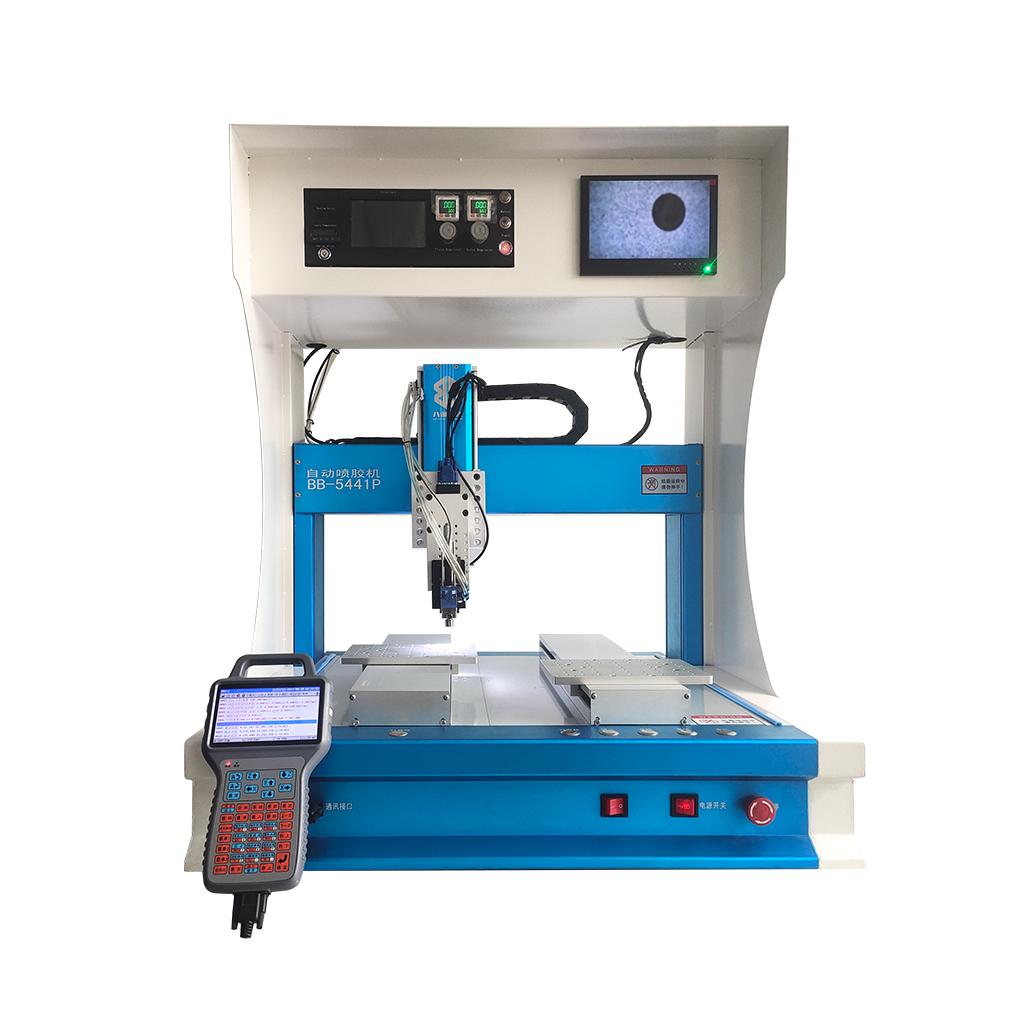

自動ホットメルト接着機は、いくつかの主要コンポーネントから構成されており、それぞれが正確かつ効率的な接着剤塗布を確実にする上で重要な役割を果たしています。

1. ディスペンサー :ディスペンサーは、塗布される接着剤の量やパターンを制御するために不可欠であり、さまざまな生産ニーズへの機械の適応性を高めます。接着剤の流量を調節することにより、ディスペンサーは塗布工程の一貫性を保証します。

2. ヒートコントロールシステム : 分注プロセス全体を通じて必要な温度を維持し、接着剤が最適な粘度で塗布できるようにします。正確な加熱制御により、接着剤の早期固化を防ぎ、均一な接着層を実現します。

3. ロボット部品 : 接着剤の塗布において精密さを達成するためにロボットが活用され、複雑な製造プロセスにおける詳細な接着剤配置が必要とされます。この統合により、製造業者は製品の一貫性と品質を高めながら、人的作業を削減することが可能です。

これらの要素を統一された自動システムに組み合わせることで、ホットメルト接着機は製造効率を大幅に向上させます。これにより製造業者は高い生産需要に対応しながら品質基準を維持し、さらに生産コストを削減することが可能になります。

自動ホットメルト接着システムは、接着剤の塗布位置精度を確保し、人的誤りを大幅に抑える上で極めて重要な役割を果たしています。この工程を自動化することにより、電子機器、自動車、航空宇宙などの産業において、製品品質と信頼性の向上が実現します。例えば、電子機器メーカーでは正確な基板組み立てが可能となり、機能性の向上と不良率の削減につながります。業界レポートによると、これらのシステム導入により組立不良が20%削減されたとの報告があります。専門家の意見では、ISO品質基準を満たすためには接着剤の均一な塗布が不可欠であり、これにより製品の完全性と消費者の信頼をさらに強化することができます。

ホットメルト接着技術を活用することで、主に材料廃棄の削減を通じてコスト削減が可能になります。この技術は接着剤の使用量を最適化するため、余分な廃棄物を最小限に抑え、原材料全体への支出を削減します。自動システムによって得られるプロセスの合理化は、生産サイクルの短縮という形で現れ、直接的に労務費の削減につながります。ホットメルトシステムを導入した企業は、従来の接着剤適用方法と比較して利益率が15%向上したという定量データから裏付けられた、大きな投資収益率(ROI)を実現しています。いくつかの製造業者の成功事例も、これらの経済的利点を裏付けています。

自動接着剤ディスペンサー機の導入により、生産ラインを大幅に高速化でき、大規模生産のニーズに対応するスピードが最適化されます。この改善は、迅速な生産スケジュールに基づいて運営される包装や繊維業界などにおいて特に重要です。統計データによると、製造プロセスにホットメルト機を導入した後、生産能力が30%向上したという結果が出ています。この効率性により現在の市場需要に対応するだけでなく、消費者による製品の短期間での入れ替え需要が続く中で、メーカーが将来の拡張性を備える準備も整います。このような先を見据えたアプローチにより、変化する市場の中で生産能力をさらに拡大する体制が整えられます。

ホットメルト接着剤は電子機器において不可欠であり、特に基板上の部品を固定する用途に用いられます。この種の接着剤により、部品が確実に固定され、振動や温度変化による脱落リスクを最小限に抑えることができます。電子機器製造におけるホットメルト技術の利用は組立時間を短縮し、生産効率を大幅に向上させます。電子機器製造では、基板や部品が繊細であるため、特定の接着特性が求められます。他の業界とは異なり、電子機器には余分な厚みを生じさせない高精度な接着剤が必要です。業界レポートによれば、電子機器分野におけるホットメルト技術の適用は増加しており、生産能力の向上と同時に製品信頼性を確保する上で重要な役割を果たしていることが強調されています。

ホットメルト接着剤は、包装材の完全性を維持する上で重要な役割を果たしており、製品が輸送および保管中に安全であることを保証する信頼性のある密封材として機能します。自動密封システムを導入することで、手作業による介入を減らし、より迅速な作業を可能にすることにより、包装ライン全体の効率が向上します。これにより密封性能が一貫し、包装された商品の耐久性と外観が向上します。統計データによると、密封精度と信頼性を高めることから、包装分野でのホットメルト接着剤の採用傾向は増加しています。多くの企業がこれらの技術を活用して包装プロセスを合理化しており、近代的な製造工程における自動化システムの適応性と幅広い利点を示しています。

自動車製造、特に内装部品の接着におけるホットメルト接着剤の応用は革新的です。この接着剤ソリューションは、耐久性と摩耗抵抗性が最も重要となる自動車業界の厳しい性能要件を満たしています。このような接着剤は、車両トリムや内装の確実なアセンブリにおいて重要であり、安全性と美的要素の両方に寄与しています。市場動向では、効率性とイノベーションへの需要によって、自動車製造における接着剤利用の依存度が高まっていることが明らかになっています。専門家は、持続可能性と長期性に重点を置いたさらなる発展が自動車用接着剤の未来を牽引すると予測しており、汎用性と環境面での利点からホットメルト方式が最前線に立つと考えられています。

自動接着剤ディスペンサー機械におけるIoT技術の統合は、その機能性と効率性を画期的に変えつつあります。IoTコンポーネントを組み込むことで、これらのシステムはかつてない接続性を実現し、リアルタイムでの監視や制御が可能になります。これは接着剤の塗布における高精度化や、機械の最適な性能維持を可能にします。例えば、センサーを搭載したスマートディスペンサーは接着剤の残量を監視し、正確な量だけを吐出するため、廃材を削減し、品質の高い接着を保証します。将来を見据えれば、製造業におけるIoT接続性により予測分析が可能になるでしょう。これにより、機械のニーズやメンテナンス時期を事前に把握し、計画外の停止時間を短縮して全体的な生産性を高めることができます。

AI技術は、リアルタイムの品質モニタリングと予知保全を可能にすることで、ホットメルト接着剤の適用分野の地図を根本的に塗り替えています。AIにより、システムは接着剤の塗布パターンを分析して異常や逸脱を即座に検出でき、前例のない品質管理を実現します。AI駆動の予知保全戦略は、問題が発生して生産を妨げる前にそれらを予測し、修理サイクルを最適化することでダウンタイムをさらに削減します。企業が自社プロセスにAIを取り入れることで、廃棄量の削減や運用効率の向上など、大幅なコストメリットを得ることができます。業界のいくつかのリーダー企業がすでにこれらの目的でAIを活用しており、生産ラインのパフォーマンスおよび製品品質の顕著な改善を報告しています。この傾向は、製造技術の未来を形作る上でAI主導の手法が持つ巨大な可能性を浮き彫りにしています。