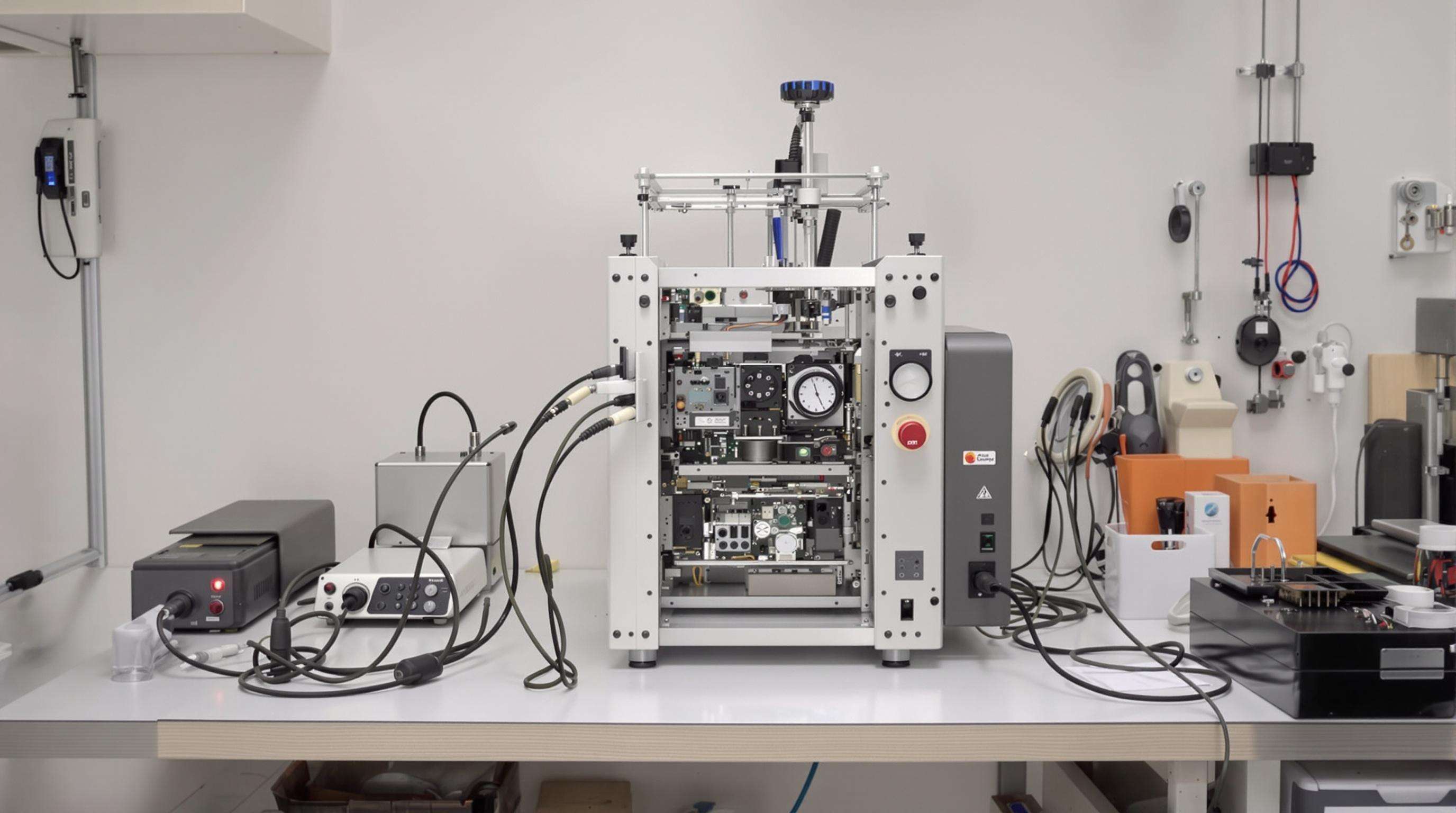

ຮ້ານແກ້ໄຂເອເລັກໂຕຣນິກຂະໜາດນ້ອຍ ແລະ ລະບຽບການທົດລອງຕົວຢ່າງ ກຳລັງໃຊ້ຄວາມພະຍາຍາມຢ່າງຈິງຈັງໃນການໃຊ້ພື້ນທີ່ໃນຮ້ານຂອງພວກເຂົາໃຫ້ເກີນຄວາມຈິງ. ນັ້ນແມ່ນເຫດຜົນທີ່ຫຼາຍໆຮ້ານໄດ້ປ່ຽນມາໃຊ້ເຄື່ອງລວດໂລຫະອັດຕະໂນມັດຂະໜາດນ້ອຍທີ່ຕັ້ງຢູ່ໃນເທິ່ງ ເຊິ່ງໃຊ້ພື້ນທີ່ນ້ອຍກວ່າເຄື່ອງໃຊ້ງານເກົ່າປະມານ 40%. ຮ້ານທີ່ເຮັດວຽກໃນພື້ນທີ່ນ້ອຍກວ່າ 500 ຕາລາງຟຸດ ກໍພົບວ່າພວກເຂົາໄດ້ຮັບຄວາມຄຸ້ມຄ່າທີ່ດີກວ່າຈາກລະບົບຂະໜາດນ້ອຍເຊັ່ນກັນ - ປະສິດທິພາບການໃຊ້ງານປະມານ 80% ຊຶ່ງຕ່ໍາກວ່າ 55% ໃນການໃຊ້ງານເຄື່ອງໃຫຍ່ທີ່ມີຂະໜາດໃຫຍ່. ທ່າອ່ຽງນີ້ກໍກຳລັງຊ່ວຍໃຫ້ໂຮງງານຂະໜາດນ້ອຍໃນເມືອງເຕີບໂຕເພີ່ມຂຶ້ນ ເພາະວ່າພວກເຂົາຕ້ອງການພະລັງງານການລວດທີ່ດີ ແຕ່ບໍ່ມີຫ້ອງເຄື່ອງຈັກສະເພາະ. ມີບໍລິສັດເລີ່ມຕົ້ນໃນສູນກາງເມືອງທີ່ຈິງຈັງຈະຈັດການເປັນເສັ້ນຜະລິດທັງໝົດໃນໂຮງຈັກທີ່ປັບປຸງມາຈາກຫ້ອງລົດ ດ້ວຍເຫດຜົນຂອງການປະຕິບັດຕາມລະບົບເສີມພື້ນທີ່ເຫຼົ່ານີ້.

ການວິເຄາະອຸດສາຫະກໍາເປີດເຜີຍວ່າ ອັດຕາການເຕີບໂຕປະຈໍາປີ (CAGR) ເຖິງ 22% ສໍາລັບລະບົບການຫຼຸດທຽມອັດຕະໂນມັດຂະໜາດນ້ອຍ ນັບແຕ່ປີ 2020, ຊຶ່ງໄວກວ່າຕະຫຼາດເຄື່ອງຈັກອຸດສາຫະກໍາທົ່ວໄປ 9 ພັນລະມັດ. ການເພີ່ມຂຶ້ນ 68% ຂອງການນໍາໃຊ້ເປັນກໍາລັງ ມີຄວາມສຳພັນກັບການປັບປຸງທີ່ສາມາດວັດແທກໄດ້:

ຜົນໄດ້ຮັບເຫຼົ່ານີ້ສະແດງເຖິງການເຄື່ອນໄຫວທາງ estrategic ຈາກສະຖານທີ່ເຮັດວຽກດ້ວຍມືໄປສູ່ການອັດຕະໂນມັດຂະໜາດນ້ອຍທີ່ເຂົ້າກັບ layout ທີ່ມີຂອບເຂດ.

ເຄື່ອງຫຼຸດທຽມອັດຕະໂນມັດ 14"–14" ປັດຈຸບັນສາມາດບັນລຸຄວາມສາມາດທາງຮ້ອນ 98% ທຽບເທົ່າກັບເຄື່ອງທີ່ມີຂະໜາດເຕັມ ຜ່ານການປະດິດສ້າງ 3 ຢ່າງ:

ການສຶກສາພາກສະຫນາມໃນປີ 2023 ສະແດງໃຫ້ເຫັນວ່າ ຮູບແບບທີ່ຄອມແຄມເປັກ ສາມາດເຮັດໄດ້ 220 ຊ້ອນ solder ທີ່ມີຄວາມແມ່ນຍໍາ/ຊົ່ວໂມງ ເມື່ອທຽບກັບ 180 ຊ້ອນໃນເຄື່ອງໃຫຍ່, ສະແດງໃຫ້ເຫັນວ່າການອັດຕະໂນມັດໃນຂະຫນາດນ້ອຍສາມາດເພີ່ມປະສິດທິພາບໃນຂະນະທີ່ປະຢັດພື້ນທີ່.

ເມື່ອ ອອກ ແບບ ເຄື່ອງ ຈັກ ໃຫມ່, ວິສະວະກອນ ໃຊ້ ເຄື່ອງ ມື ແບບ ຄອມ ພິວ ເຕີ ທີ່ ຊັບ ຊ້ອນ ເພື່ອ ຫຼຸດຜ່ອນ ການ ໃຊ້ ອາກາດ ທີ່ ເປົ່າ ເປົ່າ ຢູ່ ໃນ ເຄື່ອງ ຈັກ. ຜົນໄດ້ຮັບ? ຮູບແບບທີ່ສັ້ນໆໃນປັດຈຸບັນ ໃຊ້ພື້ນທີ່ ຫນ້ອຍ ກວ່າ 62% ໃນພື້ນໂຮງງານເມື່ອທຽບກັບການອອກແບບເກົ່າຕາມຂໍ້ມູນຂອງອຸດສາຫະ ກໍາ ຈາກບົດລາຍງານການປຽບທຽບປີກາຍນີ້. ຜູ້ຜະລິດຫຼາຍຄົນໃນປັດຈຸບັນລວມເອົາການແກ້ໄຂການຕິດຕັ້ງລໍາລຽງລໍາລຽງພ້ອມກັບສ່ວນປະກອບການເຊື່ອມໂລຫະແບບໂມດູນທີ່ໃຊ້ໄດ້ທີ່ຍັງຫຸ້ມຫໍ່ ຫນ້າ ທີ່ທີ່ ຈໍາ ເປັນທັງ ຫມົດ ໃນຂີດ ຫມາຍ ນ້ອຍໆ. ສໍາລັບການຕັ້ງຄ່າຫ້ອງການຂະຫນາດນ້ອຍ ໂດຍສະເພາະ, ຮູບແບບ benchtop ມາພ້ອມກັບຜູ້ຈັດການສາຍທີ່ສະຫຼາດທີ່ tuck ອອກໃນເວລາທີ່ບໍ່ຈໍາເປັນບວກກັບ folding ອອກພື້ນທີ່ເກັບຮັກສາ. ຄຸນລັກສະນະເຫຼົ່ານີ້ ເຮັດໃຫ້ມີການປ່ຽນແປງຢ່າງໃຫຍ່ຫຼວງ ສໍາລັບຮ້ານສ້ອມແປງ ທີ່ດໍາເນີນງານໃນພື້ນທີ່ຕ່ໍາກວ່າ 500 ຕາແມັດ ບ່ອນທີ່ທຸກຊັງຕີແມັດ ນັບຖືເພື່ອຮັກສາສິ່ງຕ່າງໆໃຫ້ສວຍງາມ ແລະມີປະສິດທິຜົນ ໂດຍບໍ່ເສຍຄ່າເຄື່ອງມືທີ່ຈໍາເປັນ.

ເຄື່ອງປະມວນຜົນໄມໂຄຣພຣັສເຊັສທີ່ຕິດຕັ້ງໄວ້ ໃຫ້ຄວາມຖືກຕ້ອງໃນອຸນຫະພູມປະມານ + ຫຼື -0.01 ອົງສາເຊລຊີສ ໂດຍຜ່ານ 18 ຮູບແບບທີ່ສາມາດຂຽນໂປຣແກຣມໄດ້ ທີ່ທຽບເທົ່າກັບສິ່ງທີ່ພວກເຮົາເຫັນໃນອຸປະກອນອຸດສາຫະກໍາຂະຫນາດໃຫຍ່ ເມື່ອເວົ້າເຖິງການຄຸ້ມຄອງຄວາມຮ້ອນ ລະບົບເຫຼົ່ານີ້ສະຫນອງການຕອບສະຫນອງໃນເວລາຈິງ ທີ່ປັບລະດັບພະລັງງານປະມານ 400 ຄັ້ງຕໍ່ວິນາທີ ນີ້ຊ່ວຍຮັກສາການເຊື່ອມຕໍ່ທີ່ມີຄຸນນະພາບດີເຖິງແມ່ນວ່າຈະເຮັດວຽກຢູ່ໃນພື້ນທີ່ແຄບບ່ອນທີ່ວິທີການແບບດັ້ງເດີມອາດຈະປະສົບກັບຄວາມຫຍຸ້ງຍາກ. ອີງຕາມການຄົ້ນຄວ້າທີ່ພິມເຜີຍແຜ່ໂດຍ MIT Robotics ໃນປີ 2022, ຫນ່ວຍງານຂະຫນາດນ້ອຍທີ່ມີເຕັກໂນໂລຊີການເບິ່ງເຫັນທີ່ຖືກສ້າງຂຶ້ນ ສາມາດບັນລຸຄວາມຖືກຕ້ອງເກືອບ 98.4 ເປີເຊັນ ໃນການວາງ solder ຢ່າງຖືກຕ້ອງ. ນັ້ນແມ່ນຄວາມປະທັບໃຈຫຼາຍ ໂດຍພິຈາລະນາວ່າ ພວກເຂົາເຈົ້າຊະນະການເຮັດວຽກດ້ວຍມືຫຼາຍກວ່າເຄິ່ງນຶ່ງ ໃນສະພາບທີ່ແອອັດຫຼາຍທີ່ສຸດທີ່ໂຮງງານຕ້ອງປະເຊີນກັບທຸກໆມື້

ໂລຫະປະສົມອາລູມິນຽມຊັ້ນ Aerospace ແລະກອບປະກອບເສັ້ນໃຍກາກບອນຫຼຸດນ້ ໍາ ຫນັກ ລົງ 40% ໃນຂະນະທີ່ເພີ່ມຄວາມຕ້ານທານການສຽບ 3.2 ກ່ວາເຫຼັກກ້າ. ອົງປະກອບການເຮັດຄວາມຮ້ອນເຊລາມິກຫຼາຍຊັ້ນທົນທານໄດ້ 18,000 ວົງຈອນຄວາມຮ້ອນໂດຍບໍ່ເສຍຄ່າ, ຖືກຢັ້ງຢືນໂດຍສະຖາບັນວັດສະດຸສາກົນ (2024). ການກ້າວຫນ້າເຫຼົ່ານີ້ສະຫນັບສະຫນູນ ເວລາລະຫວ່າງຄວາມຜິດພາດ (MTBF) 15,000 ຊົ່ວໂມງ ທຽບເທົ່າກັບລະບົບຂະ ຫນາດ ໃຫຍ່ເຖິງວ່າຂະ ຫນາດ ນ້ອຍລົງ.

ໂຮງງານສ້ອມແປງທີ່ຕັ້ງຢູ່ Portland ໄດ້ເພີ່ມ throughput ເຖິງ 40% ຫຼັງຈາກຮັບຮອງເອົາເຄື່ອງເຊື່ອມໂລຫະອັດຕະໂນມັດ (ການສຶກສາກໍລະນີ 2023) ເຕັກນິກໄດ້ເຮັດການສ້ອມແປງ PCB ທີ່ສັບສົນ 2732 ຄັ້ງຕໍ່ມື້, ເພີ່ມຂຶ້ນຈາກ 1922 ຄັ້ງດ້ວຍວິທີການຄູ່ມື, ໃນຂະນະທີ່ຮັກສາຄວາມສົມບູນແບບຂອງໂຊມ 99.4%. ໂປຣໄຟລ໌ທີ່ສາມາດຂຽນໂປຣແກຣມໄດ້ຫຼຸດເວລາໃນການຕັ້ງຄ່າລະຫວ່າງວຽກງານ 65%, ສະແດງໃຫ້ເຫັນວ່າອັດຕະໂນມັດທີ່ຄົມຊັດສາມາດຂະຫຍາຍໄດ້ກັບຄວາມຕ້ອງການການຜະລິດທີ່ຫຼາກຫຼາຍ.

ຜູ້ປະຕິບັດງານລາຍງານວ່າມີຈຸດເຊື່ອມແບບເຢັນ (cold joints) ແລະ ຄວາມຜິດພາດໃນການເຊື່ອມ (bridging errors) ນ້ອຍລົງ 48–52% ເມື່ອໃຊ້ເຄື່ອງຈັກອັດຕະໂມມັດເທົ່າກັບການເຊື່ອມໂລຫະດ້ວຍມື (2024 Soldering Quality Benchmark). ການຕິດຕາມຄວາມຮ້ອນໃນລະດັບມິລີວິນາທີ (microsecond-level thermal monitoring) ປ້ອງກັນບໍ່ໃຫ້ອົງປະກອບເສຍຫາຍ, ມີອັດຕາຄວາມຜິດພາດຕ່ໍາກວ່າ 0.7% ຕໍ່ການທົດສອບຄວາມກົດດັນໃນຈຸດເຊື່ອມທີ່ມີຈຳນວນຫຼາຍກວ່າ 12,000 ຈຸດ. ພາບລວມນີ້ຊ່ວຍຫຼຸດເວລາການປັບປຸງ (rework time) ໄດ້ 8–11 ຊົ່ວໂມງຕໍ່ອາທິດໃນໂຮງງານຂະໜາດນ້ອຍທົ່ວໄປ.

| เมตริก | ເຄື່ອງຈັກອັດຕະໂນມັດ | ການເຊື່ອມໂລຫະດ້ວຍມື |

|---|---|---|

| ຄວາມໄວ (ຈຸດ/ຊົ່ວໂມງ) | 220-260 | 70-90 |

| ຄວາມຖືກຕ້ອງຂອງອຸນຫະພູມ | ±1.2°C | ±8-15°C |

| ຄວາມສະເພາະ (σ) | 0.04ມມ | 0.31ມມ |

| ເວລາການຝຶກອົບຮົມ | 6-8 ຊົ່ວໂມງ | 120+ ຊົ່ວໂມງ |

ຂໍ້ມູນໃໝ່ໆສະແດງໃຫ້ເຫັນວ່າເຄື່ອງຈັກອັດຕະໂນມັດສາມາດສົ່ງຜົນກະທົບຕໍ່ເວລາການປະຕິບັດງານໄວຂຶ້ນ 5.9 ເທົ່າ ແລະ ມີຄວາມແຕກຕ່າງໃນລະດັບຂອງປະລິມານການຫຼໍ່ຫຼອມທີ່ໜ້ອຍລົງ 88%–ສິ່ງທີ່ສໍາຄັນສໍາລັບ PCB ທີ່ມີຄວາມໜາແໜ້ນສູງ ແລະ ສ່ວນປະກອບທີ່ມີຂະໜາດນ້ອຍ.

ແບບພາຍໃນທີ່ມີຂະໜາດນ້ອຍສາມາດທົນທານໄດ້ເຖິງ 14,000+ ຊົ່ວໂມງໃນການທົດສອບທີ່ເຮັດໃຫ້ເຄື່ອງຈັກເຮັດວຽກໄວຂຶ້ນ (ການສຶກສາຄວາມຍາວນານປີ 2022). ເອເລັກໂຕຣນິກເຮັດຄວາມຮ້ອນເຊີເຣັມທີ່ກ້າວໜ້າສາມາດຮັກສາຄວາມ stable ໄດ້ເຖິງ 95,000+ ຊຸກກັນຄວາມຮ້ອນ–ເທົ່າກັບການໃຊ້ງານຕໍ່ເນື່ອງ 6-8 ປີ. ເຄື່ອງຈັກທີ່ຖືກຮັກສາຢ່າງຖືກຕ້ອງສະແດງໃຫ້ເຫັນການຫຼຸດລົງຂອງປະສິດທິພາບນ້ອຍກວ່າ 5% ຫຼັງຈາກ 24 ເດືອນ, ຊຶ່ງເທົ່າກັບຄວາມຍາວນານຂອງລະບົບອຸດສາຫະກໍາທີ່ມີຂະໜາດເຕັມ.

ລະບົບເຮັດຄວາມຮ້ອນທີ່ຄວບຄຸມໂດຍມິກຣໍໂປເຊດເຊີ ຊ່ວຍຮັກສາຄວາມຖືກຕ້ອງ ±1°C ໃນຊ່ວງເວລາ 8 ຊົ່ວໂມງ ຜ່ານການໃຊ້ເຊັນເຊີທີ່ມີຄວາມຮ້ອນແລະອາລະກໍລິດ PID, ຊ່ວຍຫຼຸດຜ່ອນການເກີນຄວາມຮ້ອນ. ການສຶກສາການປຸງແຕ່ງວັດສະດຸໃນປີ 2024 ໄດ້ພົບວ່າຄວາມຖືກຕ້ອງນີ້ຊ່ວຍลดຂໍ້ບົກພ່ອງຂອງຈຸດເຊື່ອມໄດ້ 34% ເມື່ອທຽບກັບເຫຼັກໄຟທີ່ໃຊ້ມື, ໃນຂະນະທີ່ການປັບປຸງການຖ່າຍທອດຄວາມຮ້ອນຊ່ວຍຫຼຸດການໃຊ້ພະລັງງານລົງ 18%.

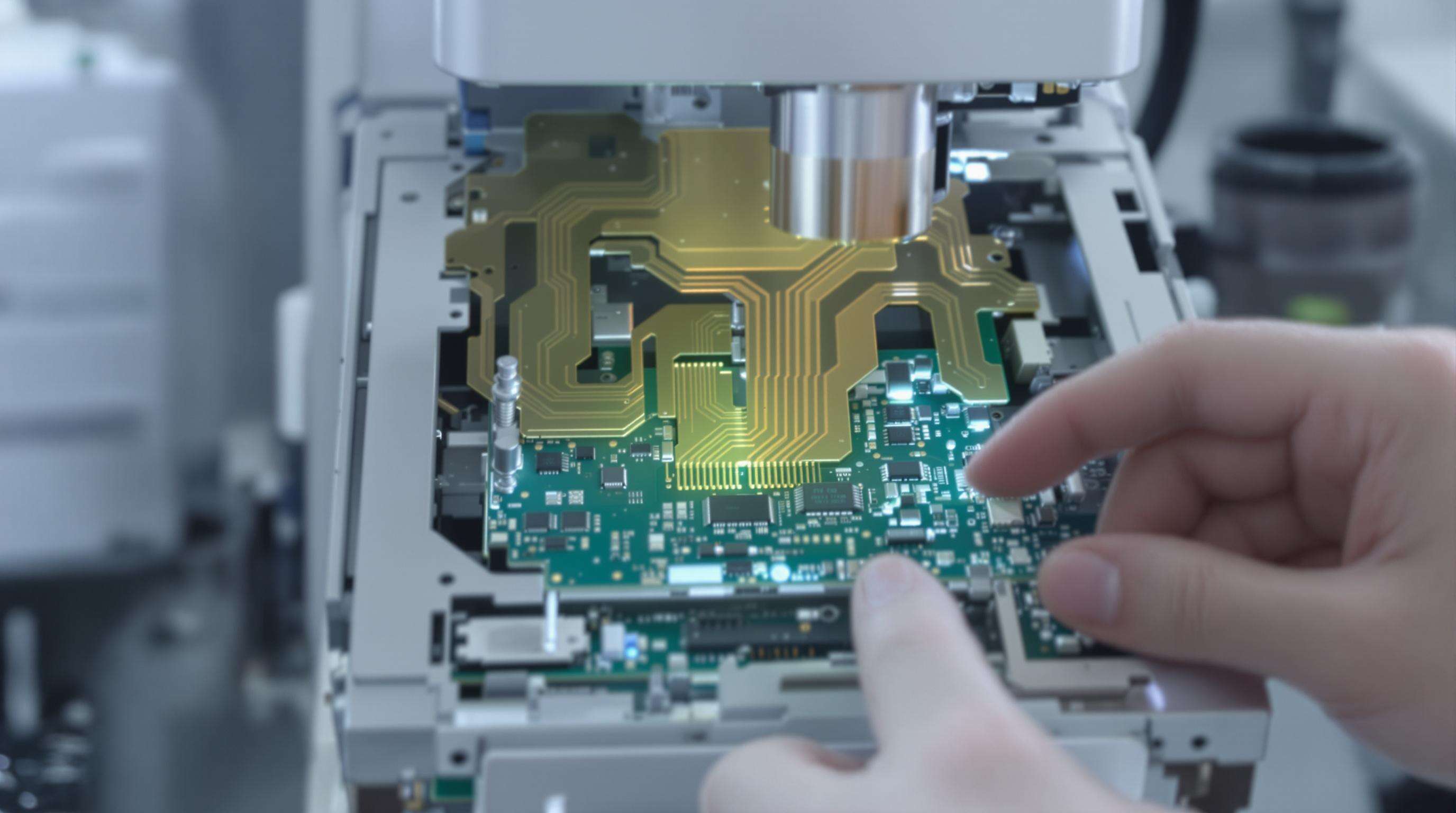

ລະບົບເບິ່ງເຫັນເຄື່ອງຈັກ ຊ່ວຍແຜນທີ່ຮູບແບບ PCB ໂດຍໃຊ້ຄວາມໄວ 120 FPS ມີຄວາມລະອຽດ 5 ແມັກຣໍໂມນິຕິ. ເມື່ອເຊື່ອມຕໍ່ກັບອາລະກໍລິດທີ່ສຶກສາດ້ວຍຕົນເອງ, ພວກມັນສາມາດບັນລຸຄວາມຖືກຕ້ອງໃນການຈັດສັນສ່ວນປະກອບໄດ້ 99.2% - ສູງກວ່າ 27% ເມື່ອທຽບກັບແບບທີ່ຜ່ານມາໃນປີ 2020. ນີ້ຊ່ວຍເຮັດໃຫ້ບໍ່ຕ້ອງກໍານົດເສັ້ນທາງດ້ວຍມື, ເຮັດໃຫ້ສາມາດປັບປຸງການເຮັດວຽກໃນເວລາຕ່ໍາກວ່າ 90 ວິນາທີ ຜ່ານການໂອນ CAD ທີ່ງ່າຍດາຍ.

ເຄື່ອງເຮັດຄວາມຮ້ອນຫົວໃຈເຊລາມິກທີ່ມີການເຄືອບ graphene ສະ ເຫນີ ການຟື້ນຟູຄວາມຮ້ອນ 40% ໄວກວ່າອົງປະກອບ nichrome. ປະສົມປະສານກັບຮູບແບບນອນອັດຕະໂນມັດທີ່ເປີດໃຊ້ງານຫຼັງຈາກ 30 ວິນາທີຂອງການບໍ່ມີການເຄື່ອນໄຫວ, ເຫຼົ່ານີ້ຫຼຸດຜ່ອນການບໍລິໂພກພະລັງງານການລໍຖ້າ 72% (Industrial Energy Metrics 2023). ໂຮງງານຜະລິດເຄື່ອງປະຫຍັດ 1,200+ ໂດລາຕໍ່ປີຕໍ່ເຄື່ອງ ໂດຍບໍ່ເສຍຄ່າໃນການປະຕິບັດງານສູງສຸດ.

ເຄື່ອງເຊື່ອມໂລຫະອັດຕະໂນມັດທີ່ຄົມກຽວ ກໍາ ລັງພັດທະນາຢ່າງໄວວາເພື່ອຕອບສະ ຫນອງ ຄວາມຕ້ອງການ ສໍາ ລັບຂະ ຫນາດ ນ້ອຍແລະການຜະລິດທີ່ສະຫຼາດກວ່າ. ນັກວິເຄາະຄາດຄະເນວ່າ ການເພີ່ມຂຶ້ນ 30% ໃນການຮັບຮອງເອົາຮູບແບບ benchtop ໃນປີ 2027 ໃນຂະນະທີ່ຫ້ອງການວາງສະແດງໃຫ້ບູລິມະສິດໃນການໃຊ້ພື້ນທີ່ໂດຍບໍ່ເສຍຄ່າຜົນຜະລິດ. ການປ່ຽນແປງເຫຼົ່ານີ້ ສະທ້ອນໃຫ້ເຫັນການເຄື່ອນໄຫວທີ່ກວ້າງຂວາງໄປສູ່ລະບົບນິເວດການຜະລິດທີ່ຍືນຍົງ ແລະ ເຊື່ອມຕໍ່ກັນ.

ຜູ້ຜະລິດກໍາລັງຫຼຸດຜ່ອນການຜະລິດ ໃນຂະນະທີ່ເພີ່ມຄວາມແມ່ນຍໍາ. ການສະຫນັບສະຫນູນແບບ benchtop ໃຫມ່ ການເຊື່ອມໂລຫະ micro-soldering ສໍາລັບສ່ວນປະກອບຕ່ໍາກວ່າ 0.2mm , ຕອບສະຫນອງຄວາມຕ້ອງການໃນດ້ານການແພດ ແລະ ການບິນ. ລະບົບເລເຊີທີ່ກ້າວຫນ້າ ແລະການອອກແບບພື້ນທີ່ເຮັດວຽກແບບຕັ້ງລວງ ເຮັດໃຫ້ມີຜົນກະທົບຫນ້ອຍກວ່າ 40% ເມື່ອທຽບໃສ່ເຄື່ອງດັ້ງເດີມ.

ການຊຸກຍູ້ ຂະບວນການທີ່ສອດຄ່ອງກັບ RoHS ໄດ້ເລັ່ງການນໍາໃຊ້ໂລຫະປະສົມທີ່ບໍ່ມີທາດ lead ແລະ fluxes biodegradable. ການ ສໍາ ຫຼວດອຸດສາຫະ ກໍາ 2024 ພົບວ່າ 72% ຂອງຜູ້ຜະລິດໃຊ້ໂປຣໄຟລ໌ການເຊື່ອມໂລຫະທີ່ມີພະລັງງານຕ່ ໍາ, ຫຼຸດການໃຊ້ພະລັງງານເຖິງ 25%. ການກໍ່ສ້າງແບບໂມດູນຍັງສະ ຫນັບ ສະ ຫນູນ ການ ນໍາ ໃຊ້ຄືນ ໃຫມ່ ຂອງສ່ວນປະກອບ, ສອດຄ່ອງກັບເປົ້າ ຫມາຍ ເສດຖະກິດຮອບວຽນ.

ເຄື່ອງເຊັນເຊີທີ່ເຊື່ອມຕໍ່ກັບເມກ (cloud) ດຽວນີ້ຕິດຕາມການປະຕິບັດຄວາມຮ້ອນ ແລະການໃສ່ເປືອກໃນເວລາຈິງ. ສິ່ງອໍານວຍຄວາມສະດວກທີ່ໃຊ້ລະບົບ IoT ສາມາດບັນລຸ 92% ເວລາໃຊ້ງານຂອງອຸປະກອນ ໂດຍການຕິດຕາມຢ່າງຕໍ່ເນື່ອງ. ອະລໍໄຈຕອມການຄາດຄະເນວິເຄາະຮູບແບບການນໍາໃຊ້ ເພື່ອວາງແຜນການ ບໍາລຸງຮັກສາ ກ່ອນທີ່ຈະເກີດບັນຫາ, ຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍເວລາຢຸດງານ 18k ໂດລາຕໍ່ປີຕໍ່ເຄື່ອງ.

ເຄື່ອງລວດໄຟອັດຕະໂນມັດແບບກົມຊ່ວຍໃຫ້ເສຍພື້ນທີ່ນ້ອຍ, ຊ່ວຍປັບປຸງຄວາມໄວໃນການປັບປ່ຽນສະຖານທີ່ເຮັດວຽກ, ຊ່ວຍຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍດ້ານພະລັງງານ ແລະ ຊ່ວຍເພີ່ມຄວາມພໍໃຈຂອງຜູ້ປະຕິບັດການຍ້ອນຮູບແບບທີ່ເສຍພື້ນທີ່ນ້ອຍ.

ເຄື່ອງເຫຼົ່ານີ້ໃຊ້ລະບົບເຮັດຮ້ອນທີ່ຄວບຄຸມດ້ວຍມິເຄຼໂອໂປເຊດເຊີ ແລະ ອາລກໍຣິດ PID ເຊິ່ງຊ່ວຍໃຫ້ການຄວບຄຸມອຸນຫະພູມຢ່າງຖືກຕ້ອງ ແລະ ມີການປ້ອນຂໍ້ມູນກັບຄືນທັນທີ, ຊ່ວຍຮັກສາຄວາມຖືກຕ້ອງຂອງອຸນຫະພູມພາຍໃນ ±1°C.

ແມ່ນແລ້ວ, ເຄື່ອງລວດໄຟແບບກົມໃຊ້ວັດສະດຸທີ່ກ້າວໜ້າເຊັ່ນ: ອາລູມິນຽມຊັ້ນສູງທີ່ໃຊ້ໃນການບິນ ແລະ ເສັ້ນໄຍການບັນຈຸທີ່ເຮັດດ້ວຍການບັນຈຸເສັ້ນໄຍການບັນຈຸທີ່ເພີ່ມຄວາມຍາວນານ, ເຊິ່ງຊ່ວຍໃຫ້ມີຄວາມຍາວນານ ແລະ ສາມາດບັນລຸເວລາສະເລ່ຍລະຫວ່າງການເກີດຂໍ້ຜິດພາດທີ່ຄ້າຍຄືກັບລະບົບທີ່ມີຂະໜາດເຕັມ.

tend ທີ່ຈະເກີດຂຶ້ນໃນອະນາຄົດລວມມີການນຳໃຊ້ແບບ benchtop ທີ່ເພີ່ມຂຶ້ນ, ການພັດທະນາດ້ານການຫຼຸດຂະໜາດ, ຄວາມຍືນຍົງດ້ວຍການເຊື່ອມໂລຫະທີ່ບໍ່ມີສົມທົບ, ແລະການປະສົມປະສານ IoT ສຳລັບການຕິດຕາມໄລຍະໄກ ແລະການຮັກສາທີ່ສາມາດຄາດຄະເນໄດ້.