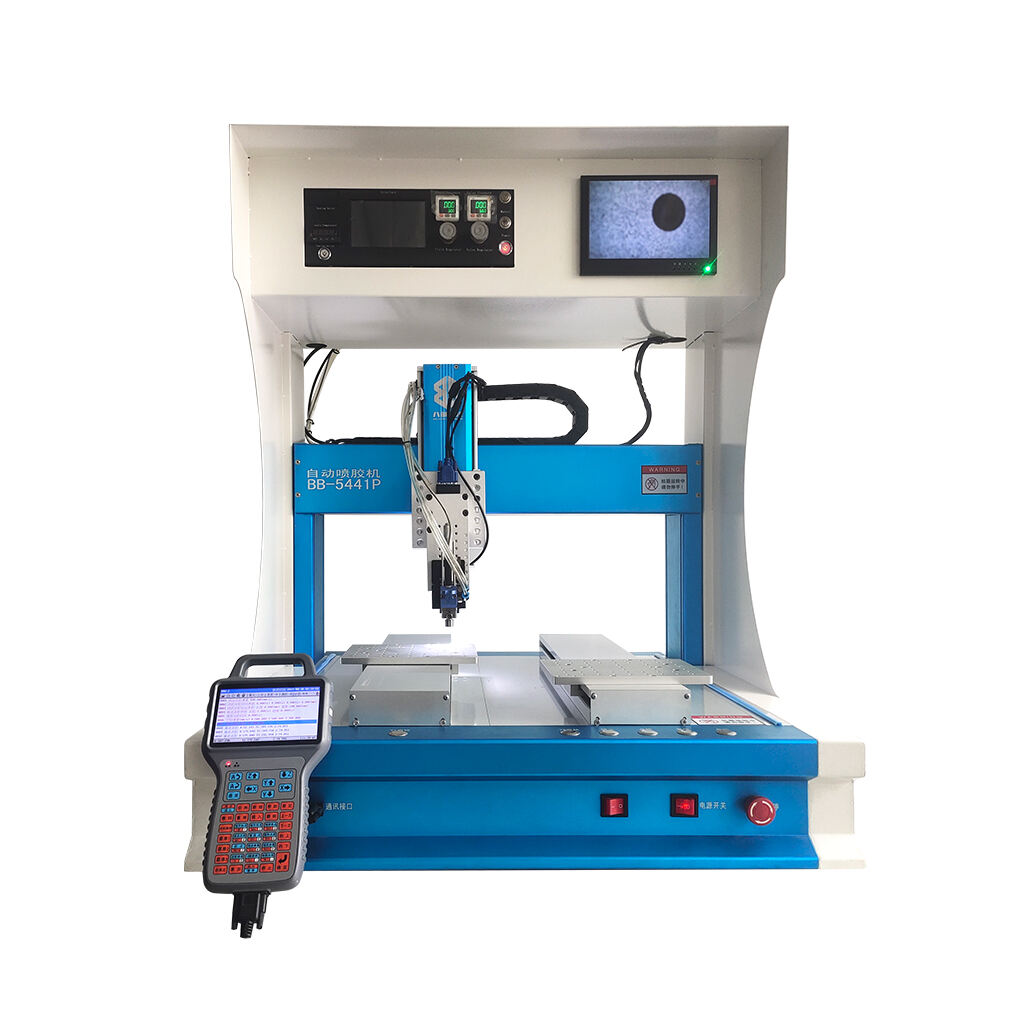

As máquinas automáticas de parafusos são construídas com base em componentes essenciais que garantem sua eficiência e precisão. Essas máquinas normalmente possuem um sistema sofisticado de alimentação, que assegura um fornecimento constante de parafusos e minimiza o tempo de inatividade. O mecanismo de acionamento, frequentemente movido por motores de alto torque, permite operações rápidas, enquanto a unidade de controle principal coordena todo o processo, oferecendo programação versátil para diferentes padrões de parafusos. A mecânica de automação dessas máquinas facilita operações em alta velocidade e garante qualidade consistente no fixação dos parafusos, eliminando erros humanos comuns em processos manuais. De acordo com um relatório da IndustryWeek , empresas que utilizam máquinas automáticas de parafusos em suas linhas de produção têm experimentado aumentos na produtividade de até 50%, principalmente devido à redução nos tempos de ciclo e maior precisão. Esses dados destacam o potencial transformador da automação na fabricação moderna.

A integração de máquinas de parafusar automáticas com sistemas de chave de fenda automáticos aumenta significativamente a eficiência da linha de montagem. Essas máquinas e chaves de fenda sincronizam operações, permitindo transições suaves e fluxos de trabalho contínuos. Essa integração pode reduzir substancialmente os custos de mão de obra, já que as máquinas realizam tarefas complexas autonomamente, eliminando a necessidade de supervisão manual. Além disso, a precisão oferecida pelas operações sincronizadas garante qualidade ótima do produto, minimizando defeitos e aumentando a satisfação do cliente. Em 2022, um estudo de caso pela Manufacturing.net detalhou como um importante fabricante de eletrônicos integrou com sucesso esses sistemas para reduzir os tempos de montagem em 30% e diminuir as taxas de erro em 40%, demonstrando a sinergia das ferramentas avançadas de automação no aumento das capacidades produtivas.

A precisão em aplicações de fixação é crucial, e as máquinas automáticas de parafusos destacam-se por oferecer alta precisão. Essas máquinas reduzem drasticamente as taxas de falha em comparação com processos manuais, com estatísticas indicando que a fixação automática apresenta taxas de falha inferiores a 1%, em contraste com mais de 15% nas aplicações manuais. Essa superior precisão garante que os produtos atendam aos rigorosos padrões de qualidade, essenciais para indústrias como aeroespacial e eletrônica, onde a exatidão é primordial. As máquinas automáticas de parafusos utilizam laços de feedback para manter tolerâncias rigorosas, ajustando continuamente os parâmetros operacionais para se adaptarem a condições variáveis. Esses laços constituem uma parte crítica do sistema, assegurando que a saída da máquina permaneça consistente e confiável, estabelecendo efetivamente o padrão para a tecnologia moderna de fixação.

Velocidade e precisão são fundamentais para atender às demandas industriais, especialmente no contexto de máquinas automáticas de parafusar. As métricas de velocidade dessas máquinas são normalmente quantificadas pelo número de parafusos inseridos por minuto, com alguns modelos de alto desempenho alcançando até 60 parafusos por minuto. A instalação precisa é crucial para manter a qualidade da produção e evitar defeitos, o que pode levar a custosas interrupções e reparos. Segundo especialistas, avanços tecnológicos recentes, como sistemas de acionamento aprimorados e unidades de controle de precisão, melhoraram significativamente as velocidades das máquinas sem comprometer a precisão, garantindo resultados consistentes e confiáveis em ambientes de alta pressão.

Máquinas automáticas de parafusos destacam-se pela versatilidade, permitindo adaptação perfeita a diversos tipos e tamanhos de parafusos. Essa adaptabilidade é especialmente benéfica em indústrias como a eletrônica e a automotiva, onde diferentes componentes de montagem exigem soluções específicas de fixação. Por exemplo, na indústria eletrônica, máquinas capazes de manipular parafusos pequenos e complexos são fundamentais para a montagem de dispositivos como smartphones e computadores. Além disso, as máquinas modernas de parafusos demonstraram uma redução de até 30% no tempo de troca ao alternar entre tipos de parafusos, permitindo que os fabricantes atendam rapidamente e com eficiência as diversas necessidades produtivas.

A eficiência energética em máquinas automáticas de parafusos é uma consideração importante tanto para o impacto ambiental quanto para a redução dos custos operacionais. Recursos como acionamentos de velocidade variável e configurações de consumo de energia otimizadas contribuem para um menor uso de energia, alinhando-se à tendência global por soluções de fabricação mais ecológicas. Ao integrar tecnologias energeticamente eficientes, as empresas podem alcançar uma redução de até 40% no consumo de energia, segundo relatórios recentes do setor. Essas economias não apenas reduzem os custos operacionais, mas também diminuem a pegada de carbono, ajudando as empresas a atingirem suas metas de sustentabilidade e melhorando a rentabilidade a longo prazo.

A calibração de máquinas automáticas de parafusos é um processo essencial que garante a colocação precisa dos parafusos durante as corridas de produção. Ao alinhar com precisão os componentes da máquina, a calibração ajuda a manter a consistência e a precisão nas operações de fabricação. Os métodos típicos de calibração envolvem o uso de sensores a laser e medidores de precisão para ajustar os eixos da máquina. Ferramentas avançadas de software também são amplamente utilizadas, permitindo aos operadores definir parâmetros diretamente por meio de interfaces amigáveis. Evidências de cenários reais em fábricas mostram melhorias significativas de desempenho após a calibração, com aumento na qualidade e consistência da produção. Essas melhorias são especialmente perceptíveis em ambientes de alta produção, onde cada milímetro importa.

A implementação de estratégias de manutenção preventiva é fundamental para manter as máquinas automáticas de parafusos operacionais e eficientes. As práticas essenciais incluem inspeção regular das partes da máquina, lubrificação dos componentes móveis e substituição imediata de peças desgastadas. Essas ações podem reduzir drasticamente a frequência de falhas, prolongando a vida útil da maquinaria. Estatísticas indicam que fábricas que utilizam estratégias eficazes de manutenção apresentam uma redução significativa na interrupção não planejada. Essa abordagem proativa não apenas melhora a confiabilidade das máquinas, mas também aumenta a produtividade geral, permitindo operações de produção ininterruptas e minimizando atrasos custosos.

A adoção de melhores práticas para a movimentação de materiais é essencial para minimizar problemas de alimentação e melhorar a eficiência operacional em máquinas automáticas de parafusos. Garantir que os materiais estejam corretamente dimensionados e pré-tratados reduz a probabilidade de entupimentos ou falhas na alimentação durante a operação. O design ergonômico desempenha um papel fundamental, pois ajuda a reduzir a fadiga causada pela manipulação manual e a otimizar o fluxo de trabalho. Dados sobre erros na movimentação de materiais destacam seu impacto na eficiência da produção, com materiais mal geridos frequentemente levando ao aumento dos custos de produção e redução da saída. Corrigir esses erros por meio de técnicas aprimoradas de manuseio pode resultar em operações mais suaves e, em última instância, maior produtividade.

Resolver problemas com mecanismos de alimentação de parafusos travados é fundamental para manter processos de produção contínuos. As causas frequentes de travamento geralmente incluem parafusos desalinhados, alimentadores desgastados ou materiais estranhos obstruindo os caminhos. Uma abordagem proativa para enfrentar esses problemas envolve inspeções regulares e substituição oportuna de peças desgastadas. Por exemplo, realizar verificações visuais e usar ferramentas de diagnóstico pode ajudar a identificar previamente possíveis problemas de travamento antes que se agraverem. Pesquisas do setor indicam que fábricas que implementam inspeções regulares registram uma redução de 30% nos incidentes de travamento. Além disso, insights de especialistas em manufatura destacam que ajustar os ângulos dos alimentadores e garantir lubrificação adequada são soluções eficazes para reduzir a frequência de travamentos.

Minimizar o tempo de inatividade resultante do desgaste de componentes das máquinas é fundamental para manter a eficiência na produção. Utilizar materiais e peças de alta qualidade pode melhorar significativamente a durabilidade, reduzindo assim a frequência de falhas. Por exemplo, investir em parafusos de ligas premium e alimentadores resistentes tem demonstrado estender a vida útil em até 25%. Além disso, verificações rotineiras de manutenção, envolvendo a limpeza e lubrificação das peças, desempenham um papel fundamental na minimização de falhas inesperadas. Fábricas que adotam essas estratégias relatam uma redução de 40% nos tempos de inatividade não programados, destacando a eficácia do uso de materiais de qualidade e manutenção regular na redução de interrupções operacionais.

Adaptar máquinas automáticas de parafusar para atender requisitos complexos de montagem é essencial para indústrias com necessidades diversas de produção. Avanços recentes em software e tecnologia aumentaram significativamente as capacidades dessas máquinas, permitindo que realizem uma ampla gama de aplicações, desde montagem eletrônica até automotiva. Essas melhorias incluem interfaces de programação sofisticadas e componentes personalizáveis que permitem às máquinas ajustar-se a diferentes tamanhos e posições de parafusos. Empresas como a Tesla adaptaram com sucesso seus equipamentos para lidar com tarefas complexas de produção, resultando em maior produtividade e precisão. A integração desses avanços tecnológicos confirma a capacidade da máquina automática de parafusar de se adaptar perfeitamente aos desafios de montagem em evolução nos diversos setores, otimizando assim a eficiência operacional.

O funcionamento eficiente de máquinas automáticas de parafusos depende do desenvolvimento de competências essenciais por parte dos operadores. Os operadores devem possuir um profundo conhecimento sobre os componentes da máquina, técnicas de resolução de problemas e práticas eficazes de manutenção. Programas de treinamento dotam os operadores dessas competências, resultando em aumentos na eficiência e produtividade das máquinas. Um exemplo convincente é o estudo de caso de uma fábrica que registrou um aumento de 25% na produtividade após os operadores passarem por treinamento de aprimoramento de habilidades. Tais programas capacitam os operadores a lidar com situações complexas, otimizando, assim, a produtividade da máquina e minimizando interrupções operacionais.

Protocolos de segurança e fluxo de trabalho são componentes essenciais ao operar máquinas automáticas de parafusos. A implementação de medidas eficazes de segurança não apenas protege os operadores contra acidentes, mas também melhora a eficiência geral do fluxo de trabalho. Exemplos incluem o uso de equipamentos de proteção e a criação de zonas seguras ao redor das máquinas para prevenir acidentes. Fábricas com protocolos formalizados relatam uma redução de 40% na taxa de acidentes em comparação com aquelas que não possuem tais protocolos. Essa redução significativa destaca a importância de uma abordagem estruturada para gestão de segurança e fluxo de trabalho, garantindo operação contínua das máquinas e segurança dos trabalhadores.

Diagnósticos avançados de máquina atuam como uma ferramenta crítica na previsão de falhas potenciais e na otimização do desempenho das máquinas. Tecnologias como IoT e IA reforçam as capacidades diagnósticas, permitindo monitoramento em tempo real e estratégias de manutenção proativas. Por exemplo, dispositivos IoT podem acompanhar métricas da saúde da máquina, enviando alertas antes que os problemas se agraverem, enquanto algoritmos de IA analisam dados para prever tendências de desempenho. Um estudo sobre os efeitos causais dessas tecnologias revelou que fábricas que utilizam IoT e IA obtiveram uma melhoria de 30% no desempenho operacional, demonstrando o poder transformador dos avanços tecnológicos nos diagnósticos de máquina.