As máquinas automáticas de cola quente desempenham um papel fundamental na fabricação moderna ao derreter eficientemente colas sólidas e distribuí-las em estado líquido. O processo começa quando a cola é aquecida até atingir seu ponto de fusão, transformando-se em um líquido que pode ser facilmente aplicado em várias superfícies. O controle de temperatura é crítico para garantir que a cola derreta de forma ideal e mantenha a viscosidade desejada para a aplicação. Esse controle permite regular com precisão a vazão, influenciando no desempenho da cola sobre a superfície onde é aplicada. Comparadas aos métodos tradicionais, as máquinas de cola quente oferecem benefícios significativos em termos de velocidade e eficiência, tornando-as ideais para cenários de produção em alta escala.

A tecnologia de cola quente baseia-se em vários princípios fundamentais que permitem sua eficácia e versatilidade nas aplicações industriais.

1. Fusão e Aplicação : As máquinas de cola quente são concebidas para derreter colas sólidas e aplicá-las em estado fundido, garantindo uma aplicação fiável e consistente. Ao manter uma temperatura precisa, essas máquinas asseguram que a cola permaneça fluida e fácil de manipular durante o processo de aplicação.

2. Controle de temperatura : Sistemas avançados de controle de temperatura são integrados a essas máquinas para garantir condições precisas de fusão e aplicação. O gerenciamento adequado da temperatura é crucial, pois afeta a viscosidade e a taxa de fluxo, o que por sua vez influencia a resistência e a durabilidade da ligação.

3. Viscosidade e Taxa de Fluxo : A viscosidade e a taxa de fluxo da cola são fundamentais para determinar a qualidade da ligação após a aplicação. Um equilíbrio ótimo deve ser alcançado para permitir que a cola se espalhe uniformemente e crie uma ligação segura sem escorrer ou pingar.

Em comparação com métodos tradicionais de adesão, as vantagens da tecnologia de adesivos de fusão a quente tornam-se evidentes, especialmente em termos de velocidade e precisão. Ao racionalizar o processo de aplicação de adesivo por meio de automação, os fabricantes podem alcançar tempos de produção mais rápidos e reduzir o desperdício de material.

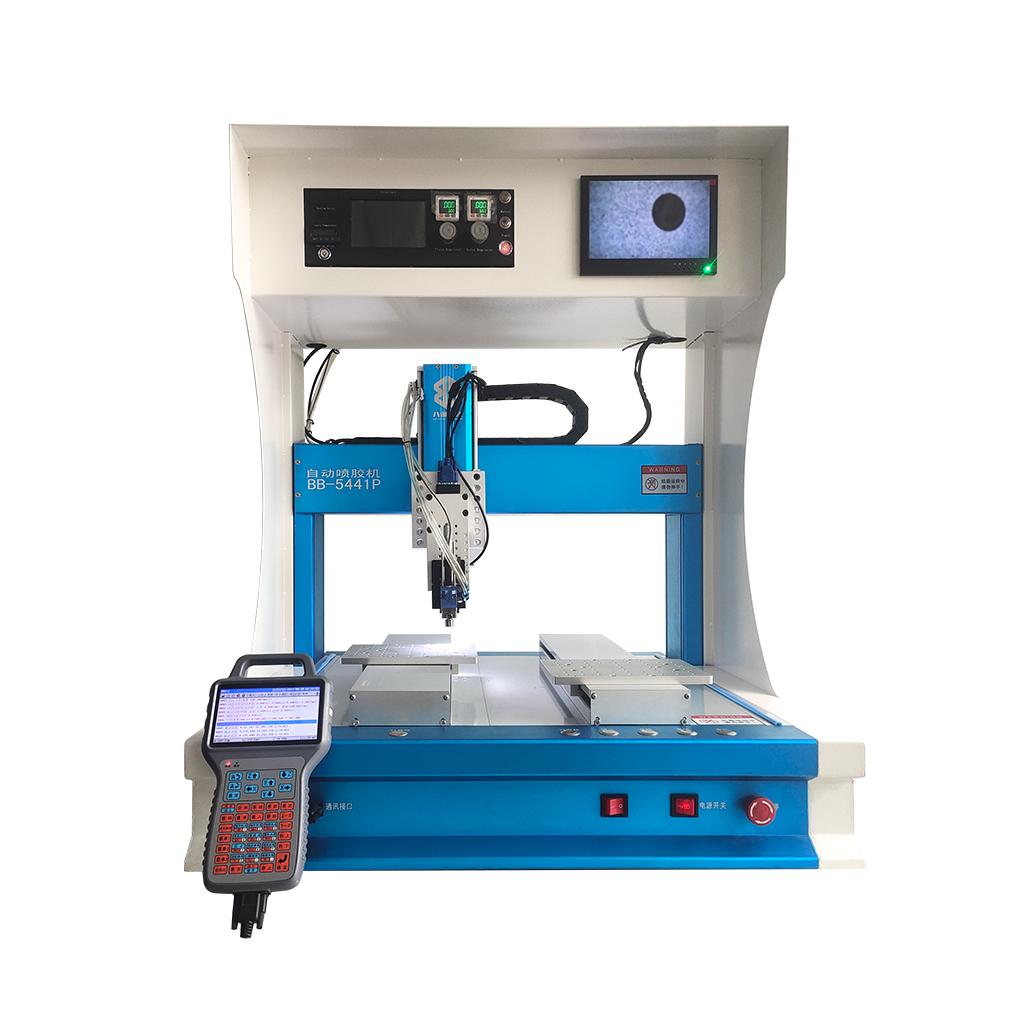

Máquinas automáticas de adesivo de fusão a quente são compostas por vários componentes principais, cada um desempenhando um papel fundamental para garantir uma aplicação precisa e eficiente do adesivo.

1. Dosadores : Estes são fundamentais para controlar a quantidade e o padrão de adesivo aplicado, aumentando a adaptabilidade da máquina às mais variadas necessidades de produção. Ao regular o fluxo do adesivo, os dosadores garantem consistência no processo de aplicação.

2. Sistemas de Controle de Temperatura : Esses sistemas mantêm a temperatura necessária durante todo o processo de dispensa, garantindo que o adesivo permaneça com a viscosidade ideal para aplicação. O controle preciso do calor evita a solidificação precoce e assegura uma camada uniforme de adesivo.

3. Componentes Robóticos : Os robôs são utilizados para alcançar precisão na aplicação do adesivo, essencial para processos de fabricação complexos que exigem posicionamento detalhado do adesivo. Essa integração permite que os fabricantes melhorem a consistência e a qualidade dos seus produtos, reduzindo ao mesmo tempo o trabalho manual.

Ao integrar esses elementos em um sistema unificado e automático, as máquinas de adesivo termofusível aumentam significativamente a eficiência na fabricação. Essa integração permite que os fabricantes atendam à alta demanda de produção, mantendo os padrões de qualidade e reduzindo custos de fabricação.

Sistemas automáticos de aplicação de adesivo termofusível desempenham um papel fundamental na garantia da precisão na colocação do adesivo, reduzindo significativamente erros humanos. Ao automatizar este processo, indústrias como eletrônica, automotiva e aeroespacial podem alcançar maior qualidade e confiabilidade nos produtos. Por exemplo, fabricantes de eletrônicos conseguem uma montagem precisa das placas de circuito, o que melhora a funcionalidade e reduz defeitos. De acordo com relatórios do setor, a implementação desses sistemas resultou em uma redução de 20% nos defeitos de montagem. Opiniões especializadas indicam que a aplicação consistente de adesivos é essencial para atender aos padrões de qualidade ISO, reforçando assim a integridade do produto e a confiança do consumidor.

A utilização da tecnologia de adesivos hot melt facilita a redução de custos principalmente por meio da diminuição do desperdício de material. O mecanismo otimiza o uso do adesivo, minimizando o excesso de resíduos e reduzindo os custos gerais com matérias-primas. Os processos simplificados proporcionados por sistemas automáticos encurtam tangivelmente os ciclos de produção, o que se traduz diretamente na redução dos custos com mão de obra. As empresas que adotam sistemas hot melt experimentenciam um retorno substancial sobre o investimento (ROI), respaldado por dados quantitativos que demonstram uma melhoria de 15% nas margens de lucro em comparação com métodos tradicionais de aplicação de adesivos. Os casos de sucesso de diversos fabricantes reforçam ainda mais essas vantagens econômicas.

A integração de máquinas dispensadoras automáticas de cola acelera significativamente as linhas de produção, otimizando a velocidade para atender à alta demanda. Essa melhoria é fundamental para indústrias como embalagens e têxteis, que dependem de ciclos rápidos de produção. Dados estatísticos indicam um aumento de 30% na capacidade produtiva após a incorporação das máquinas de hot melt aos processos de fabricação. Essa eficiência não apenas atende às demandas atuais do mercado, mas também posiciona os fabricantes para uma ampliação futura da capacidade produtiva, à medida que a demanda dos consumidores por produtos com rápido turnover continuar crescendo. Essa abordagem prospectiva promove a preparação para maiores capacidades de produção em um mercado em constante evolução.

Adesivos de fusão quente são fundamentais na indústria eletrônica, especialmente para fixar componentes em placas de circuito. Esse tipo de adesivo garante que os componentes permaneçam firmemente presos, minimizando o risco de deslocamento devido a vibrações ou variações de temperatura. O uso da tecnologia de adesivos de fusão quente na eletrônica contribui para a redução do tempo de montagem, melhorando significativamente a eficiência produtiva. A fabricação eletrônica exige propriedades específicas de adesão devido à natureza delicada das placas e componentes. Diferentemente de outras indústrias, a eletrônica requer adesivos que ofereçam precisão sem acrescentar volume extra. Relatórios setoriais destacaram um aumento significativo na aplicação da tecnologia de fusão quente no setor eletrônico, reforçando seu papel ao aprimorar as capacidades produtivas e garantir a confiabilidade dos produtos.

Adesivos de fusão quente desempenham um papel fundamental na manutenção da integridade dos materiais de embalagem, atuando como um selante confiável que garante a segurança dos produtos durante o transporte e armazenamento. A implementação de sistemas automatizados de vedação aumenta a eficiência nas linhas de embalagem, reduzindo a intervenção manual e facilitando operações mais rápidas. Isso resulta em um desempenho consistente de vedação, melhorando a durabilidade e aparência dos produtos embalados. Dados estatísticos indicam uma tendência crescente na adoção de adesivos de fusão quente na embalagem, pois eles aumentam a precisão e confiabilidade da vedação. Inúmeras empresas já conseguiram otimizar seus processos de embalagem com essas tecnologias, demonstrando a adaptabilidade e os benefícios generalizados dos sistemas automatizados na fabricação moderna.

A aplicação de adesivos termofusíveis na fabricação automotiva, especialmente na união de componentes internos, é transformadora. Esta solução adesiva atende aos rigorosos requisitos de desempenho do setor automotivo, onde durabilidade e resistência ao desgaste são fundamentais. Tais adesivos são fundamentais para uma montagem segura em acabamentos e interiores de veículos, contribuindo tanto para a segurança quanto para o apelo estético. As tendências do mercado revelam uma dependência crescente de adesivos na fabricação de veículos, impulsionada pelas demandas por eficiência e inovação. Especialistas antecipam desenvolvimentos futuros, destacando sustentabilidade e longevidade como fatores impulsionadores do futuro dos adesivos automotivos, com soluções termofusíveis na vanguarda devido à sua versatilidade e vantagens ambientais.

A integração da tecnologia IoT em máquinas dispensadoras automáticas de cola está revolucionando sua funcionalidade e eficiência. Ao incorporar componentes IoT, esses sistemas podem alcançar recursos de conectividade sem precedentes, permitindo monitoramento e controle em tempo real. Isso se traduz em maior precisão na aplicação do adesivo e na capacidade de manter o desempenho ideal da máquina. Por exemplo, dispensadores inteligentes — equipados com sensores — podem monitorar os níveis de adesivo e dispensar quantidades exatas, minimizando desperdícios e garantindo uma aderência de qualidade. No futuro, a conectividade IoT pode abrir caminho para análises preditivas na fabricação. Isso nos permitiria antecipar necessidades e agendas de manutenção das máquinas, reduzindo a paralisação não planejada e melhorando a produtividade geral.

A tecnologia de IA está transformando fundamentalmente o panorama das aplicações de adesivos hot melt ao permitir monitoramento em tempo real da qualidade e manutenção preditiva. Por meio da IA, os sistemas podem analisar padrões de aplicação do adesivo para detectar anomalias ou desvios instantaneamente, garantindo um controle de qualidade sem precedentes. Estratégias de manutenção preditiva impulsionadas por IA também reduzem o tempo de inatividade ao antecipar possíveis problemas e otimizar ciclos de reparo antes que interrompam as operações. Ao incorporar IA aos seus processos, empresas podem obter benefícios de custo significativos, como redução de desperdício e maior eficiência operacional. Vários líderes do setor utilizam a IA para essas finalidades, relatando melhorias substanciais no desempenho das linhas de produção e na qualidade dos resultados. Essa tendência destaca o imenso potencial das metodologias baseadas em IA na definição do futuro das tecnologias de fabricação.