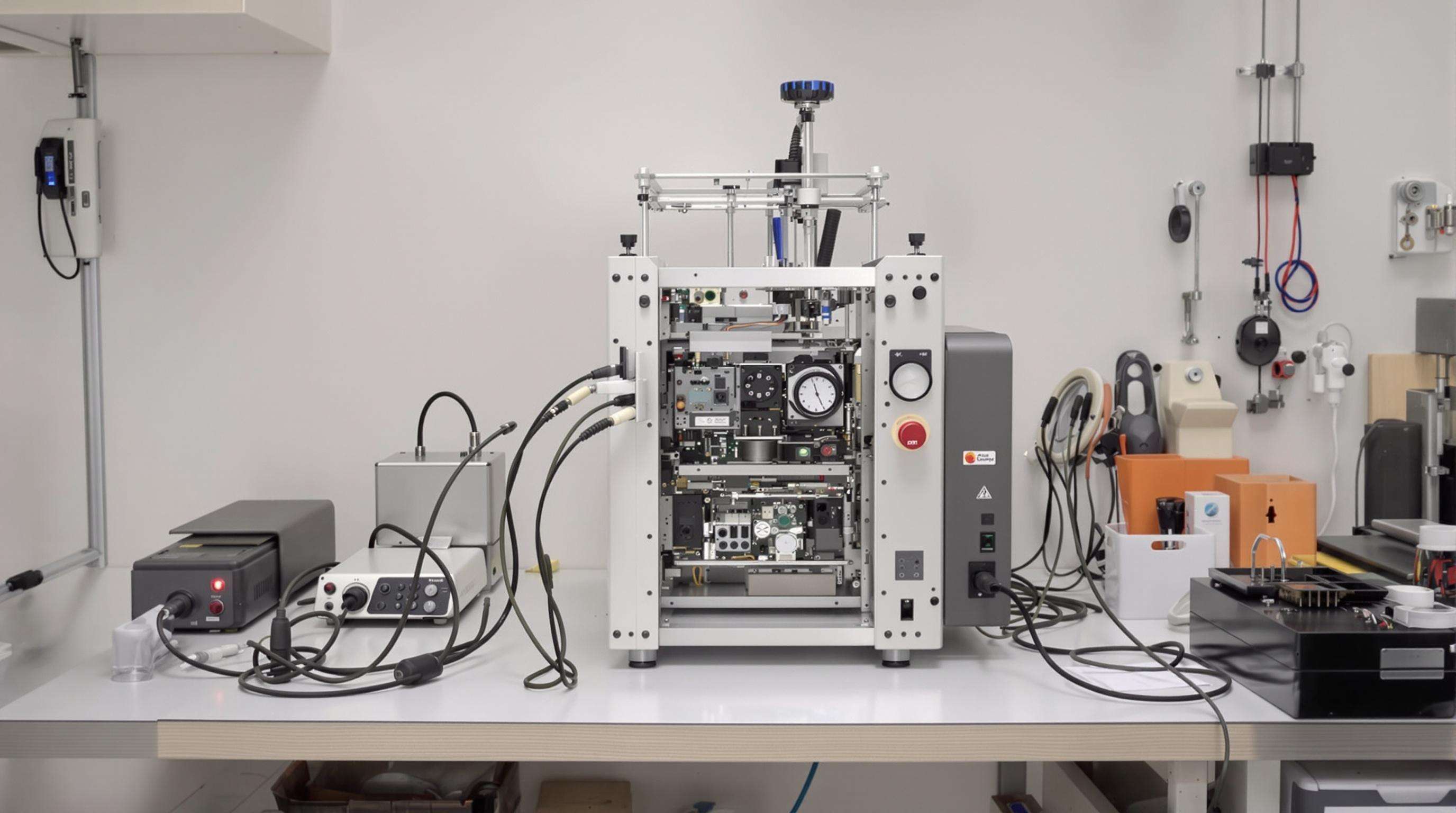

Ang maliliit na mga tindahan ng elektronikong pagkukumpuni at mga laboratoryo ng mga prototipo ay nagiging seryoso tungkol sa pag-aalaga ng kanilang limitadong puwang sa sahig sa mga araw na ito. Iyon ang dahilan kung bakit marami ang lumipat sa mga automatic soldering machine na tumatagal ng halos 40% na mas kaunting puwang kumpara sa mga mas lumang modelo. Ang mga tindahan na nagpapatakbo sa mga espasyo na mas maliit kaysa sa 500 pisos kuwadrado ay nakakakuha din ng mas mahusay na halaga mula sa mga kumpaktong sistema - halos 80% na rate ng paggamit kumpara sa 55% lamang kapag ginagamit ang malalaking malalaking makina. Ang kalakaran na ito ay tumutulong sa pag-unlad ng mga mikro-fabrika sa lunsod sapagkat kailangan nila ng mabuting lakas ng pag-solder ngunit hindi sila may luho ng hiwalay na mga silid ng makina. Ang ilang mga startup sa mga sentro ng lungsod ay talagang namamahala ng buong mga linya ng produksyon sa mga converted na garahe salamat sa mga solusyon na nag-i-save ng espasyo.

Ipinakikita ng pagsusuri sa industriya ang isang compound annual growth rate (CAGR) na 22% para sa mga compact automatic soldering system mula noong 2020, na lumampas sa mas malawak na merkado ng mga makinarya sa industriya ng 9 porsyento puntos. Ang 68% kumulatibong pagtaas ng pag-ampon ay nauugnay sa masusukat na pagpapabuti:

Ang mga resulta na ito ay naglalarawan ng isang stratehikal na paglipat mula sa mga manwal na istasyon patungo sa kompaktong automation na tumutugma sa mga kinukulang layout.

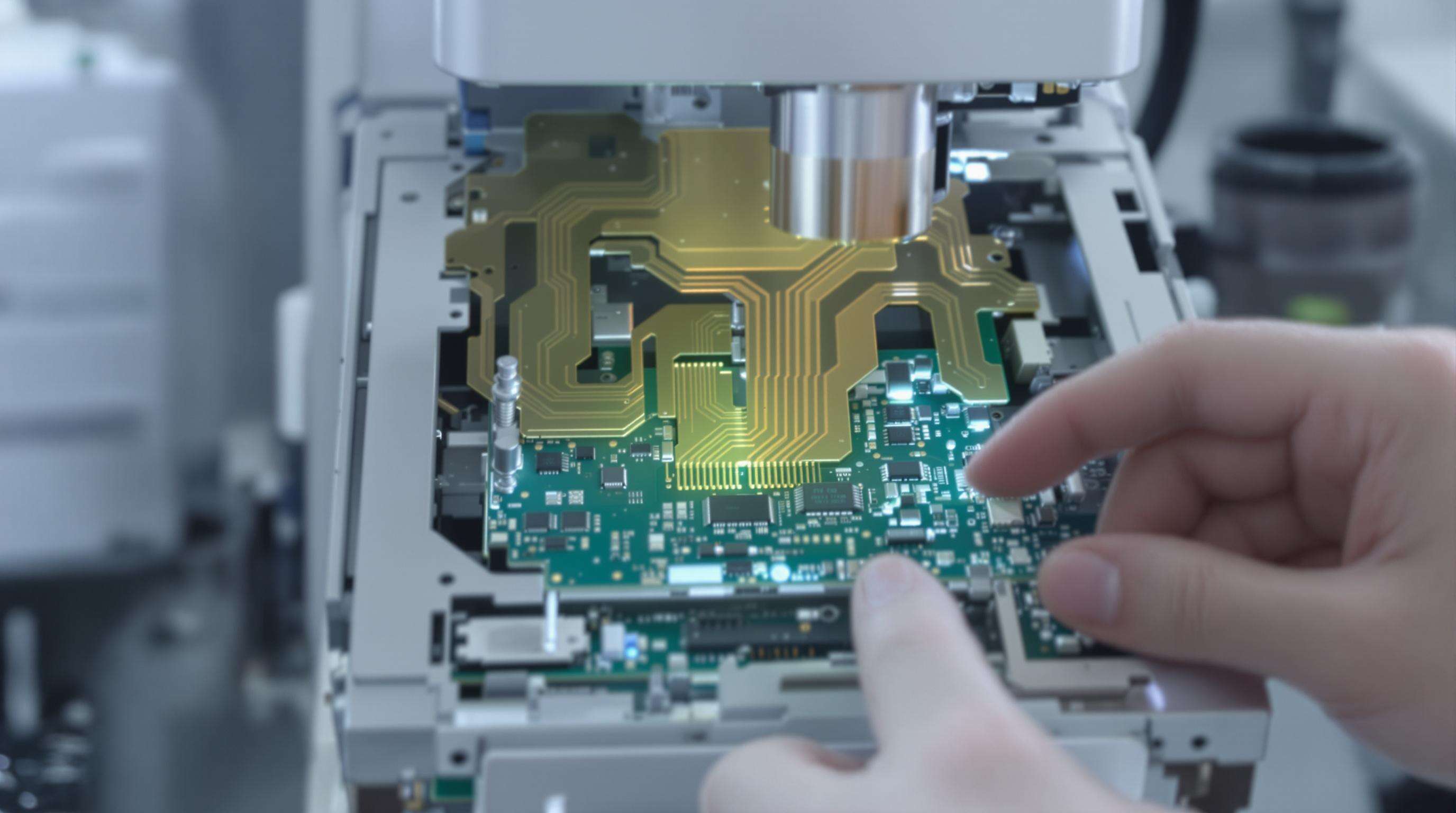

Ang makabagong 14"14" na mga awtomatikong soldering machine ay ngayon ay nakakamit ng 98% thermal efficiency parity sa mga buong-sized na yunit sa pamamagitan ng tatlong mga pagbabago:

Ipinakita ng isang 2023 field study na ang mga compact model ay nakumpleto ng 220 na mga joints ng presisyong solder/oras kumpara sa 180 sa mas malalaking makina, na nagpapatunay na ang maliit na sukat ng automation ay maaaring mapalakas ang pagiging produktibo habang nag-iingat ng puwang.

Kapag nagdidisenyo ng bagong kagamitan, ang mga inhinyero ay nagsisilbing sa mga komplikadong kagamitan sa pag-model ng computer upang mabawasan ang walang laman na mga bulsa ng hangin sa loob ng makina. Ano ang resulta nito? Ang mga modernong kompaktong bersyon ay tumatagal ng humigit-kumulang na 62% na mas kaunting puwang sa mga planta ng pabrika kumpara sa mas lumang mga disenyo ayon sa mga datos ng industriya mula sa ulat ng patlang noong nakaraang taon. Maraming tagagawa ngayon ang nagsasama ng mga solusyon sa vertical stacking kasama ang mga madaling-gamiting modular na mga bahagi ng pag-solder na nagsasama pa rin ng lahat ng kinakailangang mga function sa maliliit na mga imahe. Para sa mas maliliit na mga workshop, ang mga modelo ng benchtop ay may mga maalam na cable organizer na naglalagay kung hindi nila kailangan at may mga lugar na mai-fold. Ang mga tampok na ito ay malaking pagkakaiba para sa mga workshop na nagtatrabaho sa mga espasyo na mas mababa sa 500 pisos kuwadrado kung saan ang bawat pulgada ay mahalaga sa pagpapanatili ng mga bagay na maayos at produktibo nang hindi sinasakripisyo ang mga mahalagang kasangkapan.

Ang mga naka-embed na microprocessor ay nagbibigay ng halos plus o minus 0.01 degrees Celsius na katumpakan sa temperatura sa pamamagitan ng 18 iba't ibang mga profile na maaaring i-program, na katumbas ng nakikita natin sa buong-scale na kagamitan sa industriya. Pagdating sa pamamahala ng init, ang mga sistemang ito ay nagbibigay ng feedback sa real time na nagbabago ng mga antas ng kapangyarihan humigit-kumulang 400 beses bawat segundo. Ito'y tumutulong upang mapanatili ang mabuting kalidad ng mga joints kahit na nagtatrabaho sa mahigpit na puwang kung saan maaaring maghirap ang tradisyunal na mga pamamaraan. Ayon sa pananaliksik na inilathala ng MIT Robotics noong 2022, ang mas maliliit na yunit na may built-in na teknolohiya ng paningin ay nakamit ang halos 98.4 porsyento na katumpakan para sa tamang paglalagay ng solder. Ito ay talagang kahanga-hanga kung isinasaalang-alang na mas mahusay sila sa gawaing manual sa mahigit sa kalahati sa mga mahihirap na kalagayan na kinakaharap ng karamihan ng mga pabrika araw-araw.

Ang mga aluminyo na aluminyo ng aerospace-grade at mga composite frame na carbon-fiber ay binabawasan ang timbang ng 40% habang nagdaragdag ng paglaban sa torsion 3.2 kumpara sa bakal. Ang mga multi-layer ceramic heating element ay tumatagal ng 18,000 thermal cycles nang walang pagkasira, na pinatunayan ng International Materials Institute (2024). Ang mga pagsulong na ito ay sumusuporta sa isang ang average na oras ng 15,000 oras sa pagitan ng mga pagkagambala (MTBF) kapareho ng mga full-size na sistemasa kabila ng pinakamurang laki.

Ang isang pasilidad sa pagkumpuni na nakabase sa Portland ay nagdagdag ng 40% sa throughput matapos mag-ampon ng mga awtomatikong soldering machine (kasong pag-aaral ng 2023). Ang mga tekniko ay nakumpleto ng 2732 kumplikadong pag-aayos ng PCB araw-araw, kumpara sa 1922 sa mga pamamaraan ng manual, habang pinapanatili ang 99.4% na integridad ng kasukasuan. Ang mga programable profile ay nagpapahina ng panahon ng pag-set up sa pagitan ng mga trabaho ng 65%, na nagpapakita na ang kompaktong automation ay maaaring sumukat sa iba't ibang pangangailangan sa produksyon.

Iniulat ng mga operator na 4852% na mas kaunting mga malamig na joints at mga error sa pag-bridge gamit ang mga awtomatikong makina kumpara sa manuwal na pag-solder (2024 Soldering Quality Benchmark). Ang micro-second-level thermal monitoring ay pumipigil sa pinsala sa bahagi, na may mga rate ng pagkakamali na mas mababa sa 0.7% sa 12,000+ joints sa pagsubok sa stress. Ang presisyang ito ay nagpapahina ng oras ng pag-rework ng 811 oras bawat linggo sa karaniwang maliliit na mga workshop.

| Metrikong | Mga makina na awtomatikong | Manuwal na Pag-i-solder |

|---|---|---|

| Ang bilis (mga joints/oras) | 220-260 | 70-90 |

| Katumpakan ng temperatura | ±1.2°C | ± 8-15°C |

| Ang pagkakahawig (σ) | 0.04mm | 0.31mm |

| Oras ng pagsasanay | 6-8 oras | 120+ oras |

Ipinakikita ng kamakailang data na ang mga awtomatikong makina ay nagbibigay ng 5.9% mas mabilis na panahon ng siklo at 88% na mas kaunting pagkabaligtad sa dami ng solder - mahalaga para sa mga PCB na may mataas na density at miniaturized na bahagi.

Ang mga modernong compact model ay tumatagal ng 14,000+ oras ng operasyon sa pinabilis na pagsubok (2022 Durability Study). Ang mga advanced na ceramic heating element ay nagpapanatili ng katatagan sa pamamagitan ng 95,000+ cycle ng heatingkatumbas ng 68 taon ng patuloy na paggamit. Ang mga yunit na maayos na pinananatili ay nagpapakita ng mas mababa sa 5% na pagkasira ng pagganap pagkatapos ng 24 buwan, na katumbas ng haba ng buhay ng mga buong-kaguwapoang sistema sa industriya.

Ang mga sistema ng pag-init na kinokontrol ng microprocessor ay nagpapanatili ng ±1°C katumpakan sa loob ng 8-oras na mga shift gamit ang mga sensor ng thermocouple at mga algorithm ng PID, na pumipigil sa sobrang thermal. Natuklasan ng isang 2024 Material Processing Study na ang presisyong ito ay nagpapababa ng mga depekto sa mga joint ng solder ng 34% kumpara sa mga manwal na iron habang ang pag-optimize ng heat transfer ay nagbabawas ng paggamit ng enerhiya ng 18%.

Ang mga sistema ng paningin ng makina ay naglalarawan ng mga layout ng PCB sa 120 FPS na may resolusyon na 5 micron. Kapag pinagsama-sama sa mga algorithm ng pag-aaral sa sarili, nakamit nila ang 99.2% ng katumpakan sa paglalagay ng bahagi 27% na mas mataas kaysa sa mga modelo ng 2020. Ito ay nag-aalis ng manu-manong programming ng landas, na nagpapahintulot sa pag-configure ng trabaho sa ilalim ng 90 segundo sa pamamagitan ng simpleng mga pag-upload ng CAD.

Ang mga keramikong heater ng core na may graphene coatings ay nagbibigay ng 40% mas mabilis na thermal recovery kaysa sa mga elemento ng nichrome. Kasama ang mga auto-sleep mode na nagpapatakbo pagkatapos ng 30 segundo ng kawalan ng aktibidad, binabawasan nito ang pagkonsumo ng kuryente sa standby ng 72% (Industrial Energy Metrics 2023). Ang mga workshop ay nag-iimbak ng $1,200+ taun-taon bawat makina, nang walang kompromiso sa pinakamataas na pagganap.

Ang mga kompakte at awtomatikong soldering machine ay mabilis na umuunlad upang matugunan ang mga pangangailangan para sa miniaturization at mas matalinong paggawa. Ang mga analyst ay nag-iilaw ng isang 30% pagtaas sa pag-aampon ng mga modelo ng benchtop sa pamamagitan ng 2027 dahil ang mga workshop ay nag-uuna sa kahusayan ng espasyo nang hindi sinasakripisyo ang output. Ang mga pagbabagong ito ay sumasalamin sa mas malawak na mga kilusan patungo sa mga mapanatiling, konektadong ekosistema ng produksyon.

Ang mga tagagawa ay nagpapaliit ng mga imahe habang nagpapalakas ng katumpakan. Bagong mga modelo ng benchtop suporta micro-soldering para sa mga bahagi na mas mababa sa 0.2mm , pagtugon sa mga pangangailangan sa mga larangan ng medisina at aerospace. Ang mga advanced na sistema ng laser at ang mga disenyo ng vertical na lugar ng trabaho ay nagbibigay-daan sa 40% na mas maliit na mga footprint kaysa sa mga tradisyunal na yunit.

Ang pag-iipon para sa Mga proseso na sumusunod sa RoHS pinabilis ang pag-aampon ng mga lead-free alloy at biodegradable fluxes. Natuklasan ng isang surbey sa industriya noong 2024 na ang 72% ng mga tagagawa ay gumagamit ng mga profile ng pag-solder na mababang enerhiya, na binabawasan ang paggamit ng kuryente ng hanggang sa 25%. Ang modular na konstruksyon ay sumusuporta rin sa pag-recycle ng mga bahagi, na nakahanay sa mga layunin ng circular economy.

Ang mga sensor na konektado sa ulap ay nagsusubaybay na ngayon ng mga thermal performance at tip wear sa real time. Ang mga pasilidad na gumagamit ng mga sistema na naka-enable sa IoT ay nakakamit 92% ng oras ng pag-operate ng kagamitan sa pamamagitan ng patuloy na pagsubaybay. Ang mga algoritmong panghuhula ay nag-aaralan ng mga pattern ng paggamit upang mag-iskedyul ng pagpapanatili bago mangyari ang mga pagkagambala, na binabawasan ang mga gastos sa oras ng pagkakatayo ng $18k taun-taon bawat makina.

Ang mga kompakte na awtomatikong soldering machine ay nakatutulong upang makatipid ng espasyo, mapabuti ang bilis ng pag-configure ng workstation, mabawasan ang mga gastos sa enerhiya, at mapabuti ang kasiyahan ng operator dahil sa mga disenyo na nag-i-save ng espasyo.

Ang mga makinaryang ito ay gumagamit ng mga sistema ng pag-init na kinokontrol ng microprocessor at mga algorithm ng PID, na nagbibigay-daan sa tumpak na kontrol ng temperatura at feedback sa real-time, na pinapanatili ang katumpakan ng temperatura sa loob ng ±1°C.

Oo, ang mga compact soldering machine ay gumagamit ng mga advanced na materyal na gaya ng aerospace-grade aluminum at carbon-fiber composites na nagpapalakas ng katatagan, na nakakamit ng average na panahon sa pagitan ng mga pagkabigo na maihahambing sa mga sistemang full-size.

Kasama sa mga trend sa hinaharap ang mas mataas na paggamit ng mga modelo ng benchtop, pagsulong sa miniaturization, pagpapanatili sa pag-solder na walang tingga, at pagsasama ng IoT para sa remote monitoring at predictive maintenance.